Als junges, innovatives Familienunternehmen mit Sitz in Borgentreich im Herzen von Ostwestfalen liegt der unternehmerische Schwerpunkt der Firma BorgiForm, darin Ideen in „Form“ zu bringen. Seit einiger Zeit hat der […]

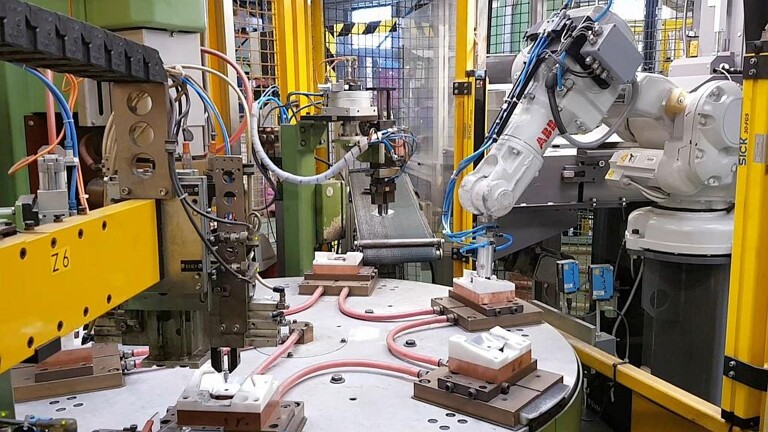

Als junges, innovatives Familienunternehmen mit Sitz in Borgentreich im Herzen von Ostwestfalen liegt der unternehmerische Schwerpunkt der Firma BorgiForm, darin Ideen in „Form“ zu bringen. Seit einiger Zeit hat der Geschäftsführer Dirk Kriegel die 3D-Druck Technologie eingeführt. Der Einsatz der additiven Fertigung erleichtert dem Unternehmen dabei die Arbeit und findet Anwendung im Bereich Projektierung von Stanz- und Biegewerkzeugen sowie in der automatisierten Fertigung. Resultate sind vor allem die starke Kosteneinsparung im Bereich der Automatisierung und der Messtechnik sowie die vereinfachte Kalkulation der Kosten im Werkzeugbau.

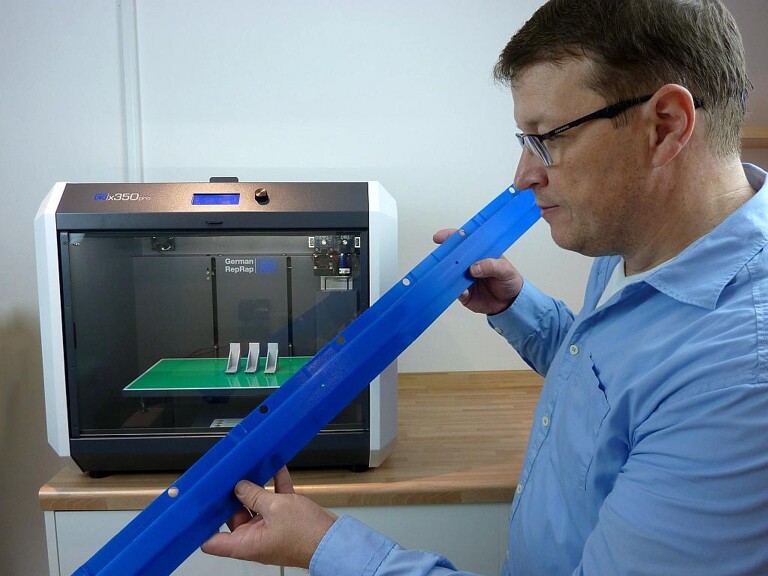

Das „in Form bringen“ wird so verstanden, dass die Ideen des Kunden in 3D Daten (CAD) umgesetzt werden, um diese im Anschluss auf einem 3D Drucker produzieren zu können. Diese Arbeiten werden von den German RepRap 3D-Druckern X350Pro sowie dem X400 übernommen.

Dieses neue Fertigungsverfahren ermöglicht die Erstellung von kostengünstigen Kunststoffartikeln für die Bereiche Produktentwicklung, Prototyping, Modell- und Formenbau sowie Architektur und Design.

Kriegel ist als Feinwerkmechanikermeister im Bereich Konstruktion von Stanz- und Biegewerkzeugen für die Automobilindustrie tätig. Eine seiner Aufgaben besteht daher darin neu angefragte Stanz- und Biegeartikel technisch zu bewerten. In diesem Zusammenhang hat es sich als sehr sinnvoll erwiesen, ein 3D-Druckteil des späteren Produktes zu fertigen, um dieses technisch und kaufmännisch kalkulieren zu können. Da nun ein Zulieferer für diese 3D-Druckteile gesucht wurde, der sich in diesem Industriebreich auch technisch auskennt, entstand bei Kriegel die Idee ein Kleinunternehmen in Eigenregie zu gründen. Immer weitere Unternehmen wurden so auf diese lukrative Dienstleistung aufmerksam und so gehören mittlerweile Kunden wie Lehrenbauer und viele weitere aus der Kunststoff- und Möbelindustrie zum Kundenstand der BorgiForm.

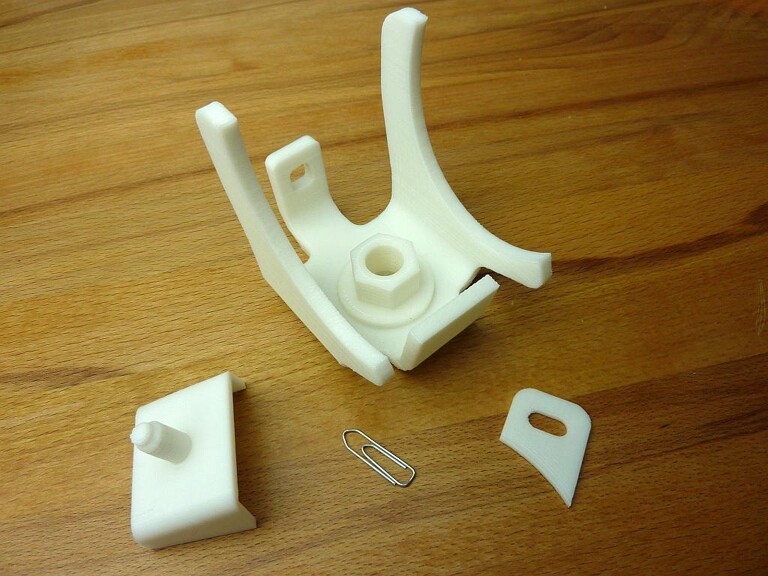

Prüfung eines segmentierten und aneinandergeschweißten 3D-Druckteils für die Automobilindustrie. (Foto: German RepRap)

Kriegel ist von Anfang an von der 3D-Druck Technologie begeistert: „Durch die Erkennung von Problemen vor der Produktion und dessen korrekter Einschätzung sowie das Anwenden der Artikel im Messbereich, lassen sich die Kosten eines gesamten Projektes schnell in einem Bereich von 20 % reduzieren. Die Kosten für den 3D-Druckartikel sind hierbei in Bezug auf die Ersparnis als extrem gering zu bewerten“, erklärt Herr Kriegel. Weiter geht er auf die Problemerkennung ein. „Die CAD Daten am PC geben einem nicht das korrekte Gefühl der Größe und des Umfangs des späteren Artikels. In der Praxis hat es sich erwiesen, dass ein 3D-Druckteil im Maßstab 1:1 eine Bewertung und Problemerkennung beim späteren Produkt deutlich erleichtert und somit die Kosten reduziert. Des Weiteren kann der 3D-Druck als Voreinstellmuster in der Messtechnik verwendet werden. Die Optimierung der Messprogramme anhand eines 3D-Druckteils ermöglicht eine Optimierung der Messprogramme bevor der eigentliche Artikel zur Verfügung steht. Hierdurch ist auch wieder eine Reduktion der Personal-und Maschinenkosten möglich.“

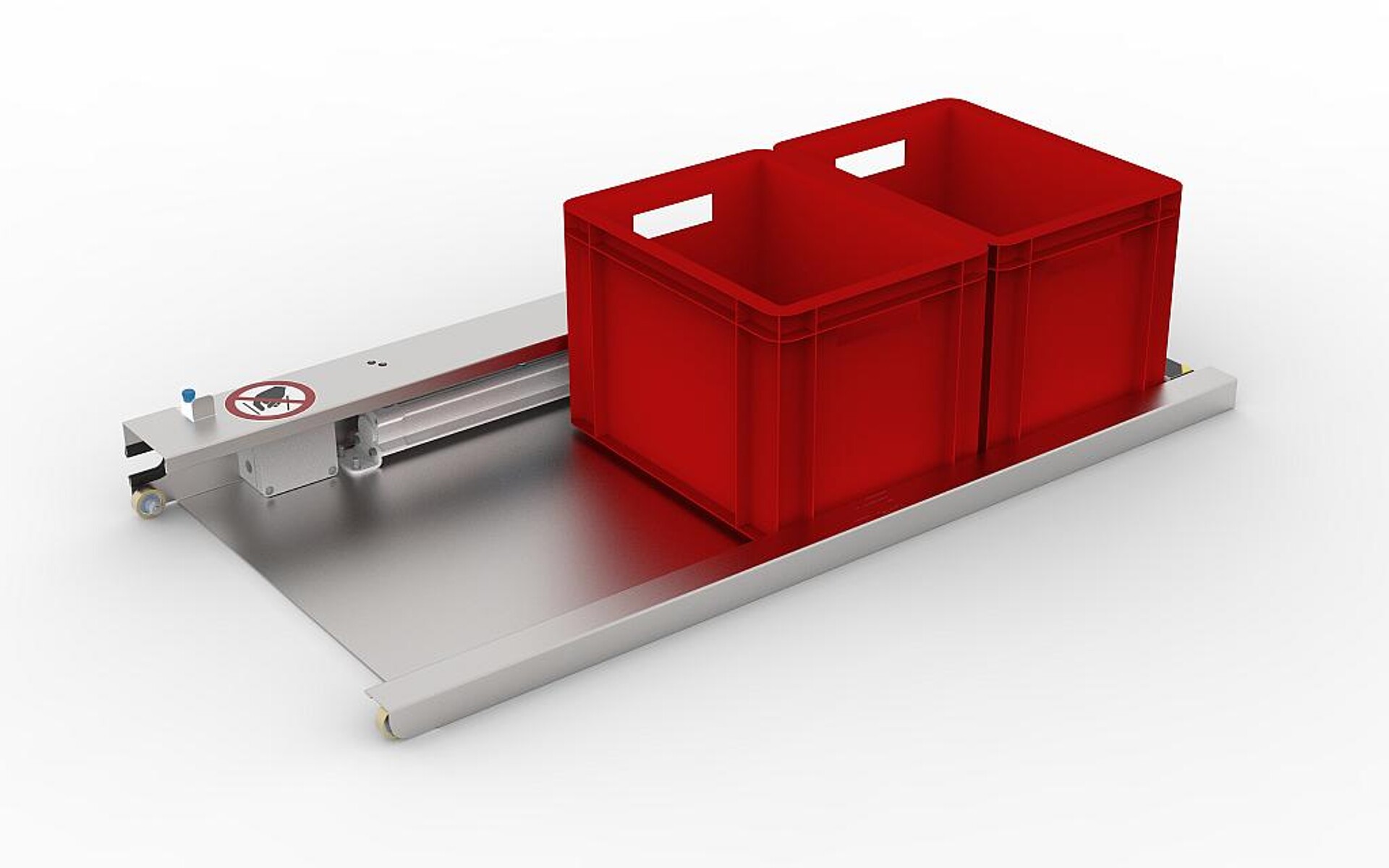

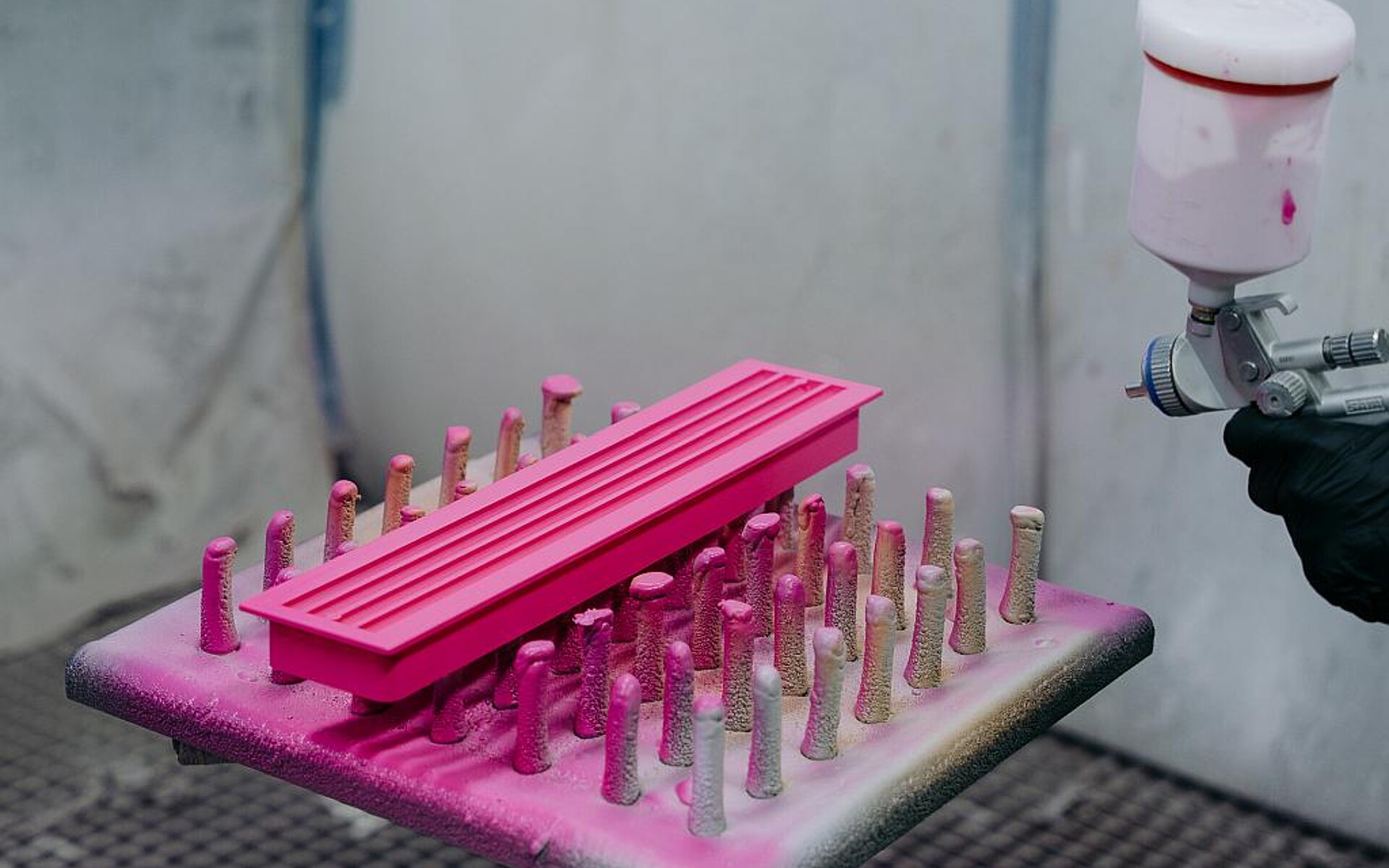

Typische 3D-gedruckte Pressteile als Vorlage für die Projektphase und der Messmaschine. (Foto: German RepRap)

Bisher wird vor allem mit den Materialarten PLA und ABS gearbeitet, dennoch werden aber auch viele weitere Materialien angeboten. Darunter zum Beispiel PS, PVA, TPU93, Carbon20, Laywood, Laybrick, PP, Bendlay, Soft-PLA und Smart ABS. Dabei wird generell darauf geachtet, welche Anforderungen der Kunde stellt. Bei der Verarbeitung der Materialien, die im 3D-Druck Bereich Filamente genannt werden, wird vor allem auch auf die Herstellerangaben geachtet, um einwandfreie Druckergebnisse erzielen zu können.

Für das System von German RepRap hat sich die Firma BorgiForm entschieden, da der deutsche Hersteller es ermöglicht direkten Kontakt aufzunehmen. „Wir haben uns sehr gut beraten gefühlt. Die kurzen Wege, auch bei technischen Problemen sind absolut hilfreich. Ein weiteres Argument für die Maschinen von German RepRap war die solide Bauweise – die Geräte wurden unter Berücksichtigung von Industriellen Vorgaben entwickelt und das ist wichtig. Die Möglichkeit bei technischen Problemen selber unter Anweisung vom Hersteller eingreifen zu können, ist ebenfalls ein Pluspunkt und spart uns Zeit“, so Kriegel.