Die finnische Ekokem-Gruppe, im letzten Jahr vom Energieunternehmen Fortum übernommen, ist mit einem breiten Spektrum von Dienstleistungen der Abfallwirtschaft ein führender Anbieter im skandinavischen Markt. Neben den Aktivitäten in Finnland […]

Die neue Kunststoff-Recyclinganlage ist im Ekokem-Standort Riihimäki/Finnland integriert. (Foto: Ekokem)

Die finnische Ekokem-Gruppe, im letzten Jahr vom Energieunternehmen Fortum übernommen, ist mit einem breiten Spektrum von Dienstleistungen der Abfallwirtschaft ein führender Anbieter im skandinavischen Markt. Neben den Aktivitäten in Finnland genießt die Gruppe ebenfalls in Schweden und Dänemark über Tochterunternehmen einen guten Ruf für die Entsorgung, Behandlung und Recycling der Stoffe, die in Haushalten, bei Gewerbe und Industrie als Abfall anfallen. Mit der Inbetriebnahme einer neuen Recyclinganlage für Kunststoffe am Standort Riihimäki (Finnland) im zweiten Halbjahr 2016 wurde erneut die Technologieaffinität des Unternehmens für universelle, flexible und zukunftsweisende Lösungen im Recyclingprozess unter Beweis gestellt.

Was der deutsche Generalunternehmer, die B+B Anlagenbau (Heilig-Gruppe) aus Detmold, hier in allen Leistungsschritten mit einem hohen Automatisierungsgrad realisiert hat, zeigt ein gekonntes Miteinander von Planung, Engineering, Realisierung bis hin zur Zukunftssicherheit. Die Heilig-Gruppe bietet ein weites Spektrum von Lösungen im Anlagenbau und Diensten für die Bereiche Abfallbehandlung und Recycling.

Die neue Recyclinganlage für Post-Consumer-Kunststoffe der Materialtypen HDPE und PP sowie der Folienkunststoffe LDPE und LLDPE ist integriert in den Standort Riihimäki, ca. 70 Kilometer entfernt von Helsinki, der bereits seit 1984 mit der Abfallbehandlung von Ekokem befasst ist. Dort, eingeschlossen in die endlosen Wälder Süd-Finnlands, wurden die technologischen Vorstellungen eines effektiven, weitgehend automatisierten Recyclingprozesses mit geringstmöglichen operativen Kosten im laufenden Betrieb der häufigsten Kunststoffarten Polyethylen (PE) und Polypropylen (PP) realisiert. Ausgelegt auf einen Stundendurchsatz von 1.500 bis 3.000 kg werden die Kunststoffarten über eine Vorsortieranlage in transportable Ballen gepresst, zwischengelagert und im Wechselmodus – je nach Kunststoffart – der Anlage zugeführt.

Universelle Lösungen für spezielle Probleme

Das wechselseitige Zuführen von Hartkunststoffen (HDPE und PP), wie sie zum Beispiel bei Flaschenkästen, Eimern, Rohren und Flaschen anfallen oder Folien der Gruppe LDPE und LLDPE (Stretch) als Verpackungs-, Bau- und Agrarfolien verlangt der Anlagentechnik und -Steuerung einen hohen Technologielevel ab. Für die verschiedenen Kunststoffarten – bis hin zu Folienverbunden –, die noch unterschiedlich mit Stoffen und Mengen verschmutzt sind, ist ein System von Anlagenmodulen erforderlich, die erst im Zusammenwirken zum Ergebnis einwandfreier Sekundärrohstoffe für neue Produkte führen.

Die B+B-Recyclingstraße, automatisch und effektiv

Anlagenmodule Friktionsabscheider und mechanischer Trockner, links, Friktionsabscheider, im Hintergrund, im Prozess nach Schneidemühle. (Foto: B+B Anlagenbau)

Mit Zuführung in einen Shredder zwecks Zerkleinerung der Ballenware gelangt das Material über ein Förderband – dabei scheidet ein Überbandmagnet FE-Metalle wie zum Beispiel eiserne Umreifungsbänder oder sonstige FE-Anteile ab – in einen Dosierbunker. Von dort aus steuert der Materialstrom den Schwergutabscheider an. Dieser arbeitet nach dem Schwimm-/Sink-Verfahren, das die anhaftenden schweren Stoffe wie Metalle, Mineralik von Sand und Steinchen vom Kunststoff über ein Wasserbad trennt. Aufgrund der höheren Dichte (größer 1) sinken diese zu Boden, der leichtere Kunststoff schwimmt auf. Über den folgenden Friktionsabscheider werden mit Wasser und Zentrifugalkraft in einem sogenannten Cold-Wash-Prozess weiter anhaftende Verschmutzungen gelöst. Jetzt ist das Recyclinggut bereit für eine Nass-Schneidemühle, die die Kunststoffteile nachzerkleinert.

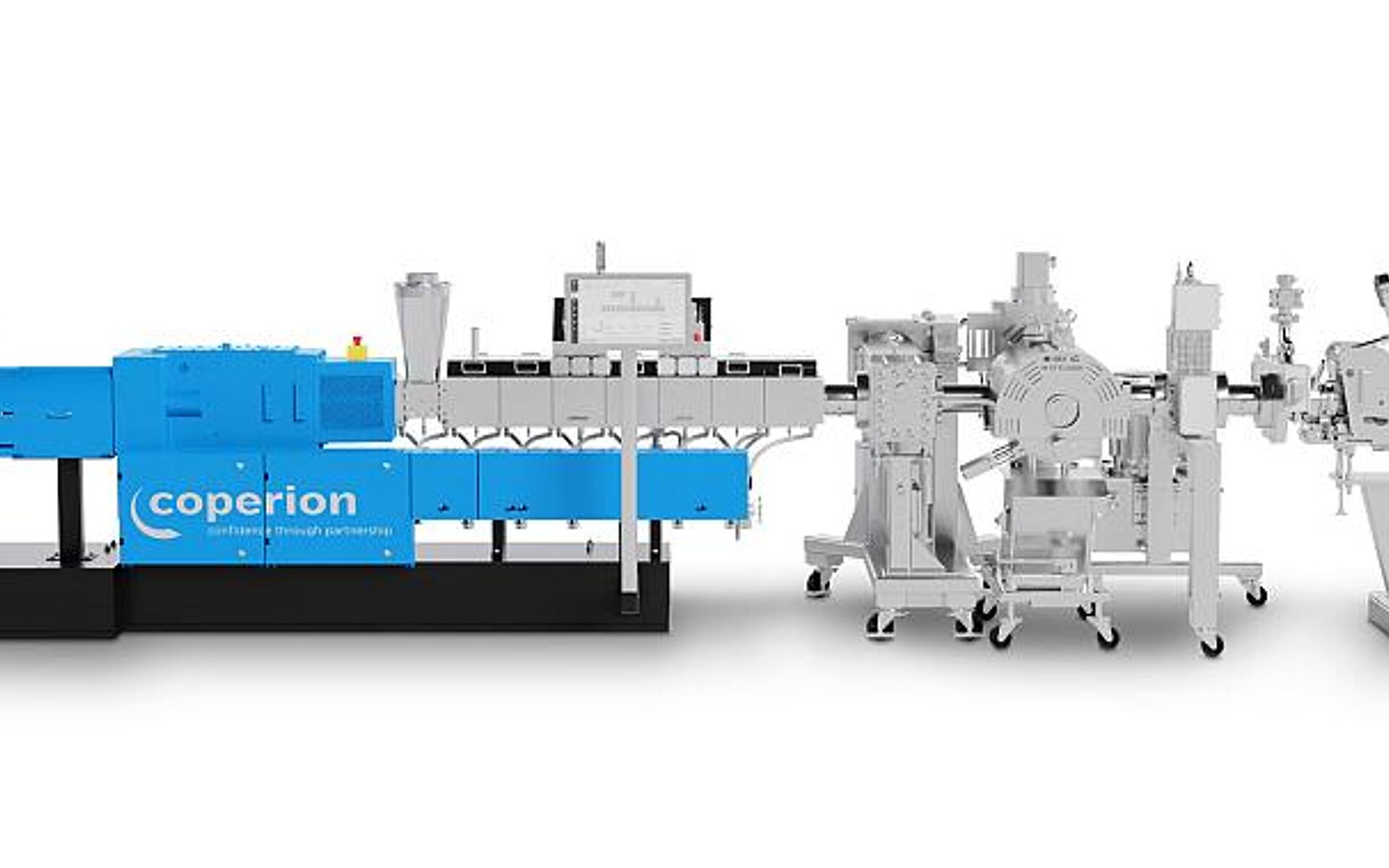

Über den anschließenden Friktionswäscher wird das Material weiter gewaschen und gleichzeitig zum Ende des Trogs befördert, um über die Austrittsöffnung zu einer Zentrifuge zu gelangen. Dieser mechanische Trockner beschleunigt den Trocknungsprozess durch eine hohe Umfangsgeschwindigkeit des Rotors. Der Transport erfolgt weiter über ein Rohrsystem als Lufttransport, dies bis zu einer zusätzlichen Abscheidung von nicht schwimmenden Teilen. Mit einer mechanischen Trocknung ist das Ende der Recyclingstraße fast erreicht. Jetzt steht die Separierung der Kunststoff-Flakes an. Zum einen können die harten Teile gleich gebunkert werden, zum anderen lässt es die smarte Technologie der Anlage zu, dass die Folienfraktion nach Komprimieren über eine Schneckenpresse und thermischen Trocknung direkt als Flakes der Extrusion zugeführt wird. Die Extrusion – ebenfalls von dem deutschen Anlagenbauer in die Gesamtanlage eingeplant und integriert – stellt dann den Sekundärrohstoff für jede Art von Kunststoffteilen zur Verfügung, die keinen Lebensmittelkontakt aufweisen.

Alle Einflussfaktoren im Griff

Anlagenmodule mit Waschtrommel, rechts, Friktionsabscheider, mittig, sowie eingehauster Schneidemühle, links. (Foto: B+B Anlagenbau)

Sowohl die Entstaubungsanlage als auch die Abwasserbehandlung sind so ausgelegt, dass die Umweltstandards effizient und sicher erfüllt werden. Über eine Flotation gelingt es, Rückstände stofflichen Ursprungs aufzufangen und das Restwasser in die Kanalisation ab zu lassen. Da das Recyclingwasser jedoch im Kreislauf als Prozesswasser läuft, wird nur ein Teil in die Kanalisation abgegeben. Nur rund die Hälfte des benötigten Prozesswassers wird durch Frischwasser ergänzt. Gerade die geringe Zufuhr von Frischwasser zeichnet die B+B-Anlage aus.

Das Konzept der Anlage ist so ausgelegt, dass die Kapazität über eine zweite Aggregat-Linie zu verdoppeln ist.

Zuleitung der behandelten Flakes, Aufnahme in Big-Bags zur Weiterbeförderung an die Extrusion. (Foto: B+B Anlagenbau)

B+B Anlagenbau plante, steuerte, produzierte und installierte den gesamten Anlagenprozess, dies sowohl im Bereich des Engineerings, als auch in der mechanischen und elektrischen Fertigung einschließlich der Steuerungstechnik mit Software. Die Installation, Inbetriebnahme und Abnahme bestätigte Ekokem in dem Bewusstsein, hier eine Recyclinganlage für Kunststoffe zu erhalten, die Qualität, Effizienz und Zukunftssicherheit einschließt. Über die Wartung – falls gewünscht – und dem After-Sales-Service ist zudem sichergestellt, dass neue Ideen immer wieder herangetragen werden.

Ab dem 4. April 2017 wird die Fa. Ekokem in Fortum umbenannt. Fortum ist ein führendes Unternehmen im Bereich der umweltfreundlichen Energien und ist hauptsächlich in den nordischen und baltischen Regionen sowie in Russland, Polen und Indien tätig.

Die Fa. B+B Anlagenbau GmbH wird am 29. und 30. März auf der prs Show in Amsterdam ausstellen.