14 Spritzgießmaschinen arbeiten rund um die Uhr bei der Jürgen Hass Kunststofftechnik GmbH in Oststeinbek. Nagelneu ist die vollelektrische IntElect 450/870-3000 mit 4.500 kN Schließkraft der Sumitomo (SHI) Demag Pastics […]

Die Partner von links nach rechts: Felix Oeser, Rainer Johnsen (beide Leonhard Fischer), Andreas Barth, Klaus Rahnhöfer (Sumitomo (SHI) Demag), Michael Hass, Ulrich Dierkes (Sumitomo (SHI) Demag), Thomas Wenzel. (Foto: Sumitomo (SHI) Demag)

14 Spritzgießmaschinen arbeiten rund um die Uhr bei der Jürgen Hass Kunststofftechnik GmbH in Oststeinbek. Nagelneu ist die vollelektrische IntElect 450/870-3000 mit 4.500 kN Schließkraft der Sumitomo (SHI) Demag Pastics Machinery GmbH aus Schwaig. Vor einem Jahr hat die neue Maschine Einzug in die Hallen des Kunststoffverarbeiters gehalten. Einen eigenen Bereich, abgetrennt vom Rest der Produktion, hat das Unternehmen dafür eingerichtet. Geschäftsführer Michael Hass erklärt warum: „Wir produzieren auf der Maschine Hygieneverpackungen aus Polypropylen. Dafür müssen wir eine Bisphenol A-freie Produktion garantieren. Da wir in den anderen Produktionsbereichen auch Polycarbonat verarbeiten, haben wir diesen Bereich komplett neu aufgebaut und eingerichtet.“

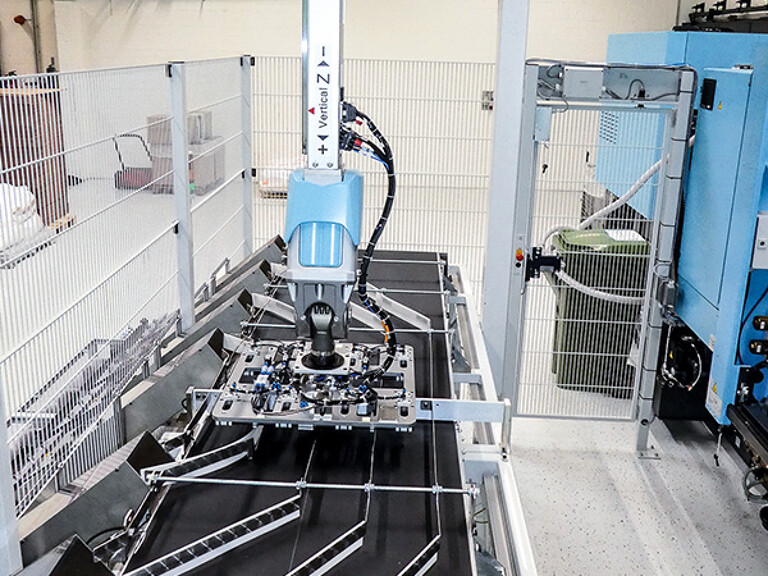

Die gesamte Automatisierung hat Leonhard Fischer auf die Bedürfnisse von Hass zugeschnitten. Die Montage der Hygieneverpackungen ist direkt in den Greifer – das End-of-Arm-Tool – integriert. (Foto: Sumitomo (SHI) Demag)

Pfiffige Automatisierung

Auf einem 8-Kavitäten-Werkzeug entstehen auf der IntElect Verpackungen mit einer Zykluszeit von weniger als 15 s und einem Teilegewicht von 14 g. Kaum geht das Werkzeug auf, entnimmt sie ein Vakuumgreifer. Die Montage der Hygieneverpackungen ist direkt in den Greifer – das End-of-Arm-Tool – integriert. Noch warm schließt es die Verpackungen über ein Filmscharnier und legt sie kavitätenabhängig auf einem Förderband ab. Dort erwartet die Verpackungen ein Labyrinth, das die Kavitätenseparierung übernimmt. Es sorgt dafür, dass jede Verpackung in den korrespondierenden Behälter gefördert wird.

Produktionsmanager Thomas Wenzel wirft einen Blick auf seine Produkte. Kavitätenabhängig fördert die Automatisierung die Verpackungen in den korrespondierenden Behälter. (Foto: Sumitomo (SHI) Demag)

Die Leonhard Fischer & Co. GmbH, Bad Oldesloe, hat als langjähriger Kooperationspartner von Sumitomo (SHI) Demag die Automatisierung übernommen. Felix Oeser, Leiter Projektmanagement & technischer Service bei Leonhard Fischer, macht klar, weshalb sich der Aufwand lohnt: „Durch diese Automatisierungslösung kann Hass jeden Artikel einer definierten Kavität zuordnen. Sollte ein Fehler auftreten, lässt sich sofort feststellen, aus welcher Kavität das Teil stammt. Die Produktion kann über die anderen Kavitäten weiterlaufen und die Mitarbeiter von Hass müssen nicht aus der Gesamtproduktion die fehlerhaften Teile heraussuchen.“

Thomas Wenzel, Produktionsmanager bei Hass ergänzt: „So gewährleisten wir auch gegenüber unserem Kunden die vollständige Rückverfolgbarkeit der Hygieneverpackungen.“ Das End-of-Arm-Tool ist auf einem SDR-Linearroboter mit fünf Servoachsen montiert. So lässt sich der Greifer besonders genau und individuell in jeder Linearachsen- und Drehachsen-Koordinate positionieren; das erleichtert auch den Wechsel des End-of-Arm-Tools. Die gesamte Automatisierung hat Leonhard Fischer auf die Bedürfnisse des Kunden zugeschnitten. Die Fertigungstiefe des Unternehmens ist sehr hoch, wodurch eine ständig hohe Qualität sowie gute Liefertreue realisiert werden kann. Deswegen kommen die Steuerung und der Greifer für die Automation aus dem eigenen Haus.

Die Hygieneverpackung wird direkt nach dem Spritzguss über das End-of-Arm-Tool noch warm montiert. (Foto: Sumitomo (SHI) Demag)

Da das End-of-Arm-Tool unter Krafteinwirkung die Hygieneverpackung über das Filmscharnier in warmem Zustand schließt, muss die Automatisierung sensibel mit dem Produkt umgehen. Kratzer oder gar Verformungen sind ein k.o.-Kriterium für die Verpackung. „Es gab überhaupt keine Schwierigkeiten bei der Inbetriebnahme der Gesamtanlage. Sumitomo und Fischer haben sich blind verstanden, es gab keinerlei Schnittstellenprobleme zwischen Spritzgießmaschine und Automatisierung – und auch keine zwischen den verantwortlichen Mitarbeitern beider Unternehmen“, erinnert sich Wenzel schmunzelnd. Aus seiner Erfahrung ist das durchaus nicht selbstverständlich, denn nicht selten kommt es zu Kommunikationsproblemen zwischen Maschinensteuerungen und Automatisierungskomponenten.

„Fundament der Qualitätssicherung“

Das End-of-Arm-Tool schließt die Verpackungen noch heiß über ein Filmscharnier und legt sie kavitätenabhängig auf einem Förderband mit einem Labyrinth ab, das die Kavitätenseparierung übernimmt. (Foto: Sumitomo (SHI) Demag)

Die Qualität ist bei den attraktiven, wiederverschließbaren Verpackungen das A und O. Aus diesem Grund hat sich Hass für die beiden Features activeFlowBalance und activeMouldWater von Sumitomo (SHI) Demag entschieden. Mit dem Start der activeFlowBalance-Funktion bleibt die Schnecke der IntElect am Umschaltpunkt für einige Sekunden hochdynamisch stehen, der Spritzdruck erhöht sich nicht weiter. Jetzt setzt in kürzester Zeit ein natürliches Ausgleichen der Schmelzedruckverhältnisse zwischen den einzelnen Kavitäten und dem gesamten Schmelzesystem ein. Bereiche mit hohem Druck, wie Düse und Verteiler, entspannen sich zu Gunsten von Bereichen mit geringerem Druck – wie er in teilgefüllten Kavitäten herrscht. Damit werden teilgefüllte Kavitäten mit geringerem Gegendruck während der activeFlowBalance Zeit stärker aufgefüllt als bereits volle Kavitäten. Da sich die Schnecke während dieser Zeit nicht bewegt, wird dem System kein zusätzlicher Spritzdruck zugeführt. Ein sprunghafter Anstieg der Fließfrontgeschwindigkeit der zuletzt füllenden Kavitäten wird vermieden. Die Folge: die Kavitäten sind gleichmäßig gefüllt und die Teilegewichte der Verpackungen und deren Oberflächenqualität bleiben konstant. Das hochdynamische Anhalten der Schnecke erfordert Antriebe, die diese Anforderung erfüllt. Deshalb werden die Antriebe von Sumitomo im eigenen Hause entwickelt und für jeden Prozess spezifisch ausgelegt.

Während activeFlowBalance für die gleichmäßige Füllung der Kavitäten sorgt, überwacht activeMouldWater die Werkzeugwassertemperatur und die Durchflussmenge in den einzelnen Temperierkreisen. Das System erfasst die Werkzeugdaten kontinuierlich und temperiert das Werkzeug genau. Veränderungen im Temperierkreislauf werden sofort sichtbar und können schnell korrigiert werden. Das reduziert den Ausschuss und optimiert die Zykluszeiten. Von den beiden „actives“ ist Hass ganz begeistert: „In der Vergangenheit habe ich mich nie von den Zusatzfeatures überzeugen lassen. Jetzt möchte ich sie nicht mehr missen und werde sie auch bei der nächsten Maschine wieder mit ordern. Die Präzision steigt, Ausschuss haben wir fast keinen und ich habe die gesamten Prozessdaten im Blick. Das ist die Basis unserer Qualitätskontrolle. Wir können die Maschinenparameter für den gesamten Spritzgießprozess ganz genau abbilden und nachverfolgen. Das ist das Fundament der Qualitätssicherung!“

Vorausschauend geplant

Bislang macht Hass rund 20 % seines Umsatzes pro Jahr mit Verpackungen. Die visuelle Qualitätsendkontrolle der Produktion der Hygieneverpackungen übernehmen noch die Mitarbeiter. Doch Hass plant schon jetzt bei einer Produktionserhöhung, die Qualitätskontrolle in die Automatisierung zu integrieren. Dann wird nicht mehr das End-of-Arm-Tool die noch warme Verpackung montieren, sondern diese zunächst auf einem Montagetisch ablegen. Hier wird dann innerhalb weniger Sekunden die Höhe des Produktes überprüft und es wird auf mögliche Spritzgießfehler mittels optischer Sensorik untersucht. Gutteile werden anschließend montiert, Schlechtteile ausgeschleust. Rainer Johnsen, Betriebsleiter von Leonhard Fischer, veranschaulicht: „Wir haben in Absprache mit Hass bei der Projektierung der Automatisierungslösung bereits die mögliche modulare Erweiterung eingeplant und den Platz dafür vorgehalten. Dadurch können wir diese bei Bedarf schnell und unkompliziert umsetzen.“

Verlängerte Werkbank China

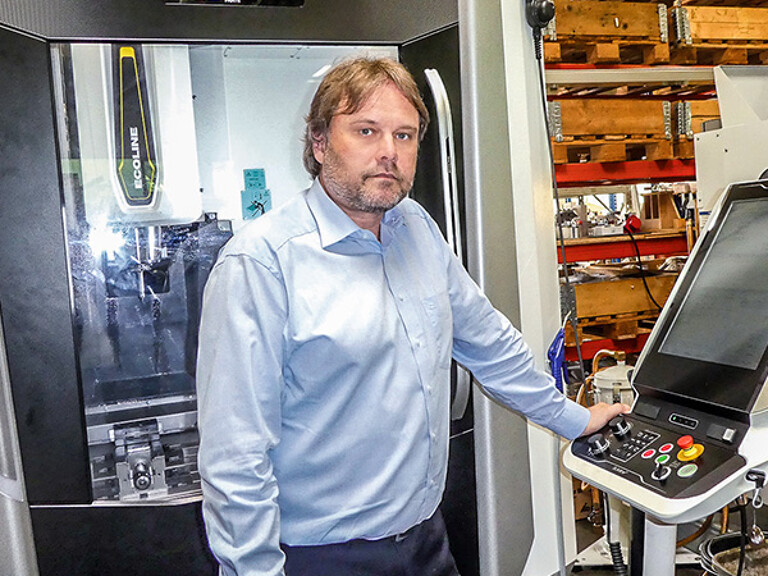

Geschäftsführer Michael Hass ist zufrieden: Fünf Werkzeugmacher beschäftigt der Betrieb, die mit vier CNC-Bearbeitungsstationen und je einer Draht- und Senkerodiermaschine die Formen bauen. (Foto: Sumitomo (SHI) Demag)

Seine Wurzeln hat der norddeutsche Kunststoffverarbeiter im Werkzeugbau. Damit fing Jürgen Hass, Vater des heutigen Eigentümers und Geschäftsführers, 1968 an. Seit Mitte der 1970er Jahre kam dann allmählich das Spritzgießen hinzu. Hass erinnert sich: „Der Impuls dazu ging von unseren Kunden aus. Die haben immer häufiger gefragt, ob wir die Teile nicht auch gleich bei uns spritzen könnten.“ So entstand aus dem ehemaligen Werkzeugbauer ein immer weiterwachsendes kunststoffverarbeitendes Unternehmen.

So wie die Kunden in den 70er Jahren den Anstoß zum Spritzgießen gaben, kamen im Laufe der 90er Jahre immer häufiger Nachfragen, warum Hass seine Werkzeuge nicht in China fertigen lässt. Die Gründe für das Interesse liegen laut Hass auf der Hand. „Die Fertigung in China ist schneller und preiswerter. Die Anzahl der zu fertigenden Werkzeuge ist bei uns so rasant gestiegen, dass wir das allein in Deutschland gar nicht mehr schaffen könnten.“ Mit zwei festen Partnern und einer eigenen Tochtergesellschaft vor Ort arbeitet der Unternehmer seit dieser Zeit mit China als verlängerter Werkbank zusammen. Die Werkzeuge mustert Hass in Oststeinbek ab und arbeitet sie bei Bedarf nach. Sonderprojekte, bei denen es die Lieferzeiten erlauben, übernehmen nach wie vor die Spezialisten in Deutschland. Fünf Werkzeugmacher beschäftigt der Betrieb, die mit vier CNC-Bearbeitungsstationen und je einer Draht- und Senkerodiermaschine die Formen bauen. Gern würde Hass noch mehr Fachkräfte beschäftigen und ausbilden, doch das ist gar nicht so einfach: „Wir suchen ständig nach Auszubildenden und auch ausgelernten Fachleuten – Werkzeugmacher und Kunststoff-Verfahrensmechaniker. Doch es ist schwer, Interessenten für diese Berufe zu finden.“

Das Ziel: 5 Mio. EUR

Mit dem ausgelagerten Werkzeugbau in China hat der Betrieb auf den Engpass erfolgreich reagiert und baut nicht nur Werkzeuge für den eigenen Bedarf, sondern auch für andere Verarbeiter. „Unsere Stärke sind die hohe Flexibilität und kurze Lieferzeiten. Wir sind schnell und können dadurch bei unseren Kunden punkten.“ Diese Merkmale schätzt Hass auch bei seinen Lieferanten und hat sie mit eigenen Worten bei Sumitomo (SHI) Demag vollumfänglich gefunden: „Sumitomo hatte die kürzeste Lieferzeit und alle Qualifikationen, die wir uns wünschen konnten. Ich habe wirklich nie einen besseren Service erlebt. Was mich besonders beeindruckt hat: die Fachleute von Sumitomo haben uns punktgenau auf unsere Bedürfnisse beraten. Das ist keine Selbstverständlichkeit, denn da haben wir bei anderen Lieferanten auch schon anderes erlebt. Rückblickend kann ich sagen, dass die Maschine genau die Performance liefert, die wir brauchen.“ So kann es aus Sicht beider Partner weitergehen.

Derzeit macht Hass einen Umsatz von 3,5 Mio. EUR im Jahr. Technische Teile für die Automobilindustrie, Sicherheits- und Elektrotechnik sowie technische Verpackungen machen den Löwenanteil des Umsatzes aus. In den letzten Jahren hat die Nachfrage nach Steckerteilen für die Elektromobilität massiv zugenommen. Hass ist mit der Entwicklung seines Betriebes sehr zufrieden: „Ich könnte den Maschinenpark mit Blick auf die Nachfrage verdoppeln. Die Frage ist jedoch, ob wir überhaupt so stark wachsen wollen. Unsere Fachkräfte setzen sich voll für das Unternehmen ein und es läuft dadurch sehr gut. Ein wenig werden wir sicher noch expandieren, denn mein Ziel ist es, die 5-Millionen-Grenze zu erreichen.“