Mit dem Bau einer Anlage zur Herstellung von Kunststoffblenden für Pkw-Bediensysteme haben der Automobilzulieferer Preh, Bad Neustadt a. d. Saale, und der Automatisierungsspezialist Hekuma, Hallbergmoos, ihre fast zehnjährige Partnerschaft weiter […]

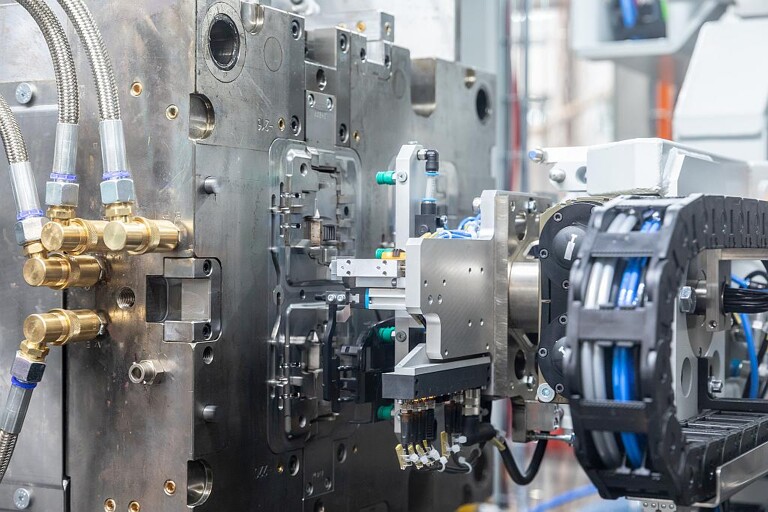

Hergestellt werden Kunststoffblenden aus transparentem Kunststoff (Sichtseite) mit überspritzten 2D-bedruckten Folien und schwarzem Kunststoff (Rückseite). (Foto: Hekuma)

Mit dem Bau einer Anlage zur Herstellung von Kunststoffblenden für Pkw-Bediensysteme haben der Automobilzulieferer Preh, Bad Neustadt a. d. Saale, und der Automatisierungsspezialist Hekuma, Hallbergmoos, ihre fast zehnjährige Partnerschaft weiter gefestigt. Die Bediensysteme werden in der Mittelkonsole verschiedener Fahrzeugmodelle eines deutschen Premiumherstellers eingesetzt.

Mit ihren über 7.000 Mitarbeitern und einem Jahresumsatz von zuletzt deutlich mehr als einer Milliarde Euro ist die Preh GmbH einer derjenigen deutschen Automobilzulieferer, die in den vergangenen Jahren überdurchschnittlich gewachsen sind. Mit Kernkompetenz in der Entwicklung und Herstellung innovativer Bediensysteme und Steuergeräte für Pkws und Nutzfahrzeuge konnte das Unternehmen als Tier 1-Lieferant hier für zahlreiche namhafte Automobilhersteller weltweit Akzente setzen.

Preh-Produktionsingenieur Thomas Schröder sieht „viele weitere gute Jahre“ in der Partnerschaft mit Hekuma kommen. (Foto: Hekuma)

Mit dem Hochleistungsautomatisierer Hekuma pflegt Preh eine nunmehr fast zehnjährige Partnerschaft, „mit Ausblick auf viele weitere gute Jahre“, so Thomas Schröder, der als Produktionsingenieur im Bereich der Prozessautomatisierung bei Preh die gemeinsamen Projekte mit Hekuma betreut. Als maßgebliche Gründe für die erfolgreiche Zusammenarbeit nennt Schröder eine zuverlässig hohe, im Marktvergleich weit überdurchschnittliche Qualität im Anlagenbau, Termintreue und ein hohes Maß an Service-Verbindlichkeit: „Diese Faktoren als Paket sind ausschlaggebend dafür, dass wir seit Beginn unserer Partnerschaft die mittlerweile achte Anlage mit Hekuma bauen.“

Die Herstellung von Kunststoffblenden aus transparentem Kunststoff (Sichtseite) mit überspritzten 2D-bedruckten Folien und schwarzem Kunststoff (Rückseite) für die Bediensysteme neuer Serienmodelle eines Premiumherstellers waren dabei die Zielvorgabe für die achte Anlage. Dabei bestimmte nicht allein das hochanspruchsvolle Automotive-Segment die Anforderungen des Lastenheftes. Für die entsprechende Ausstattung der Innenräume galt es darüber hinaus, mit dem Fahrzeughersteller die Ansprüche eines Anbieters von Fahrzeugen der gehobenen Mittel- bis Oberklasse zu erfüllen. Insofern war es die zentrale Aufgabe, Anlage und Produktionsprozesse mit dem Ziel maximaler Qualität und Sauberkeit zu optimieren und die vielfältigen Anforderungen in bestmöglichen Einklang zu bringen. Für die Produktion der Kunststoffblenden wurden dabei zunächst zwei Anlagen, eine mit einer 2.000-kN-Spritzgießmaschine und eine mit einer 4.000-kN-Spritzgießmaschine, benötigt. Entsprechend der Stückzahlentwicklung werden dann künftig weitere Anlagen benötigt, um den Bedarf abzudecken.

Aufgabe der Automationsanlagen, die einzulegenden 2D-Folien zu reinigen und zu entionisieren. Vom Bediener in das Wechselmagazin eingelegt, stellt dieses die Folien zentral bereit und legt sie mit Hilfe des Hekuma-Handlingroboters auf je eine Ladestation der jeweiligen Spritzgießmaschine. Für das Spritzgießen lieferte Preh eine 2K-Maschine (mit schwarzem bzw. glasklarem Material) mit einer Schließkraft von 2.000 bzw. 4.000 kN hinzu. Beim Einlege- und Entnahmevorgang wird auswerferseitig das Fertigteil entnommen und – ebenfalls auswerferseitig – die Folie eingelegt. Wichtig: Beim Einsetzen der Folie in das Spritzwerkzeug muss der Greifer im Werkzeug entsprechend positioniert und zentriert werden. Die Fertigteile werden entnommen, auf ein Förderband abgelegt und dem Sichtprüfplatz zugeführt. Parallel dazu werden die Angüsse mittels Förderband über eine Rutsche in den vorgesehenen Behälter aus der Anlage abgeführt.

Zentrale Anforderungen an das Produkt bzw. den Produktionsprozess: Einwandfreie Optik und Qualität

Die Fahrzeuginnenausstattung muss „clean“ sein – das gilt insbesondere für die optisch im Fokus stehenden Schalt- und Bedienflächen. Selbst minimale Beschädigungen der Komponenten, winzige Kratzer oder Einschlüsse sind hier mit dem Blick auf die Anwender ein „No-Go“. Eine lupenreine Optik kann dabei nur über einen in jeder Phase hygienisch einwandfreien Produktionsprozess gewährleistet werden. Um Staubpartikel von den Teilen im Inneren der Anlage fernzuhalten, wurde die Anlage mit einer Laminar Flow-Unit ausgerüstet. Damit werden Staubpartikel mit Unterstützung von Überdruckfilter und -gebläse nach unten bewegt, sodass die Fertigungsschritte davon in keiner Weise beeinträchtigt werden. Für die Sauberkeit der Folien selbst sorgt eine integrierte Bürste. Diese reinigt die Folien beidseitig, unmittelbar bevor sie ins Werkzeug eingelegt werden, noch mal gründlich.

Ein mit hinterleuchteter Maske ausgestatteter Handsichtarbeitsplatz unterstützt die optische Prüfung für den Anlagenbediener: „Wir haben hier den Einsatz von Kamerasystemen diskutiert“, so Thomas Rüter, Sales Manager bei Hekuma, „aber es gibt zurzeit kein System auf dem Markt, das in der Lage ist, sämtliche mögliche Fehlerarten vollumfänglich zu erkennen und somit auch keine wirkliche Alternative zu den Fähigkeiten des menschlichen Auges.“ Zusätzlich, so Rüter, wird die optische Qualität auch bei der späteren Integration der Blenden in die weiteren Bauteile sowie bei der später aufgetragenen Kratzschutzlackierung noch mehrere Male überprüft. Zuletzt garantiert auch der Einsatz hochwertigen Materials die einwandfreie Qualität: „Sämtliche Bestandteile der Anlage, die mit dem Produkt in Berührung kommen, sind aus hochglanzpoliertem Edelstahl hergestellt. Das sorgt dafür, dass es auch bei fortschreitender Lebensdauer keinerlei Beschädigungen geben kann.“

Hohe Verfügbarkeit und maximaler Produktoutput

Thomas Schröder: „Einer der maßgeblichen Gründe, warum wir seit vielen Jahren mit Hekuma zusammenarbeiten, ist der hohe Verfügbarkeitswert, den unser Partner uns mit jeder neuen Anlage liefert. Das gilt im gleichen Maße für die neu in Betrieb genommene Anlage. Wir liegen hier bei einer technischen Verfügbarkeit von weit über 90 Prozent – und das in einem technisch sehr komplexen Umfeld.“ Bei Hekuma sieht man die Gründe dafür vor allem in der hochwertigen Materialauswahl, welche die Basis für die ausgefeilten, aber ebenso zuverlässigen Detailkonstruktionen bietet. Rüter: „Die Anlage ist tatsächlich bis in ihre Einzelheiten sehr hochwertig ausgelegt. Das fängt bereits bei der Auswahl der Zukaufkomponenten an und wird dann über eine maximal präzise Fertigung der Komponenten, die wir selbst produzieren, fortgeführt.“ Als weiteren Faktor nennt er die hochstabile Grundkonstruktion „mit der wir gewährleisten können, dass der Prozessbetrieb nicht durch Vibrationen beeinträchtigt wird“.

Über die Einrichtung simultan ablaufender Prozessschritte konnten 10 bis 20 % an der Werkzeug-Öffnungszeit eingespart werden. (Foto: Hekuma)

Der Produktoutput wird darüber hinaus durch die Optimierung der Zyklus- bzw. Werkzeugoffenzeit maximiert. Die Anlage ist für Zykluszeiten von rund 25 s pro Einheit (bei möglicher paralleler Fertigung von 2 bis 4 Teilen) ausgelegt. Der Anteil, den die Automatisierung dabei einnimmt, ist durch die Werkzeugoffenzeit (rund 6 s) begrenzt. Über die Einrichtung simultan ablaufender Prozessschritte, das frühzeitige Einqueren ins Werkzeug (ermöglicht durch das „Abfragen“ von Sensoren an der Spritzgießmaschine) sowie durch ein möglichst frühzeitiges Signal, dass die Maschine geschlossen werden kann, konnten die Hekuma-Ingenieure einen Anteil von 10 bis 20 % an dieser Öffnungszeit einsparen.

Langlebigkeit bei gleichzeitiger Flexibilität

Durch die überaus solide Bauweise der Anlage ist eine Laufzeit von ca. 15 Jahren bei gleichbleibend geringem Wartungsaufwand möglich. Abhängig davon, welche Produkte gerade auf der Anlage gefertigt werden, kommen dabei unterschiedliche Wechselsätze zum Einsatz. Ziel war es hier, dass der Anlagenbediener mit möglichst wenigen Schraubvorgängen von einem auf den anderen Wechselsatz umrüsten kann. Um hier einen möglichst schnellen Rüstvorgang zu ermöglichen, wurden so viele Verbindungselemente wie möglich verstiftet. Dazu konnten durch eine präzise Definition der mechanischen, elektrischen und pneumatischen Schnittstellen optimale Voraussetzungen für ein möglichst schnelles, dabei zuverlässiges Umrüsten gewährleistet werden. Gleiches gilt für die Einrichtung der zugehörigen Software, die „auf Knopfdruck“ die jeweils optimalen Maße und Prozessbewegungen freigibt.

Fazit

Maximale Ansprüche – maximale Performance und das bei höchster Zuverlässigkeit. Der Preh-Produktionsingenieur: „Zu den grundsätzlichen Anforderungen gehörte es, die Anlage schon in der Planungsphase so auszulegen, dass sie während der gesamten geplanten Produktlaufzeit von 15 Jahren keine gravierenden Mängel aufweisen wird. Gerade auch, was das betrifft, haben wir mit Hekuma-Anlagen beste Erfahrungen gemacht, und ich bin mir sicher, dass dies auch bei dieser Anlage und ihren beiden Nachfolgern nicht anders sein wird.“