Für Electro-Parts S.p.A., Bossolasco (Italien), das sich auf die Produktion von Gleichstrommotoren für die Automobilindustrie und die Industrie spezialisiert hat, ist Sumitomo (SHI) Demag, Schwaig, viel mehr als nur ein […]

Mit der Unterstützung von Sumitomo (SHI) Demag hat Electro-Parts eine Roadmap entwickelt, um seine Präzisionskomponenten erfolgreich im eigenen Haus spritzzugießen. (Foto: Sumitomo (SHI) Demag)

Für Electro-Parts S.p.A., Bossolasco (Italien), das sich auf die Produktion von Gleichstrommotoren für die Automobilindustrie und die Industrie spezialisiert hat, ist Sumitomo (SHI) Demag, Schwaig, viel mehr als nur ein Maschinenlieferant. Die Beratung und praktische Unterstützung, die Sumitomo (SHI) Demag in den letzten zwei Jahrzehnten kontinuierlich geleistet hat, haben sich für Electro-Parts als wertvoll erwiesen, seit das Unternehmen 2002 mit dem Aufbau einer eigenen Spritzgießfertigung begann. Das italienische Unternehmen produziert derzeit 30 Millionen Kunststoff-Präzisionsteile pro Jahr für seine Motoren.

20 Jahre lang hatte sich Electro-Parts mit Sitz im norditalienischen Bossolasco einen soliden Ruf als Qualitätshersteller von Gleichstrommotoren und -getrieben erarbeitet, die vor allem in der Automobilbranche eingesetzt werden. Doch die Abhängigkeit von einem externen Zulieferer hätte um die Jahrhundertwende die zukünftigen strategischen Ambitionen des Unternehmens vereiteln können. Um die Zukunft des Unternehmens zu sichern, wandte sich der Vorstandsvorsitzende Marco Falcone an den derzeitigen Geschäftsführer von Sumitomo (SHI) Demag in Italien, Paolo Zirondoli, um die Machbarkeit der Einrichtung eines eigenen Formenbaus zu prüfen.

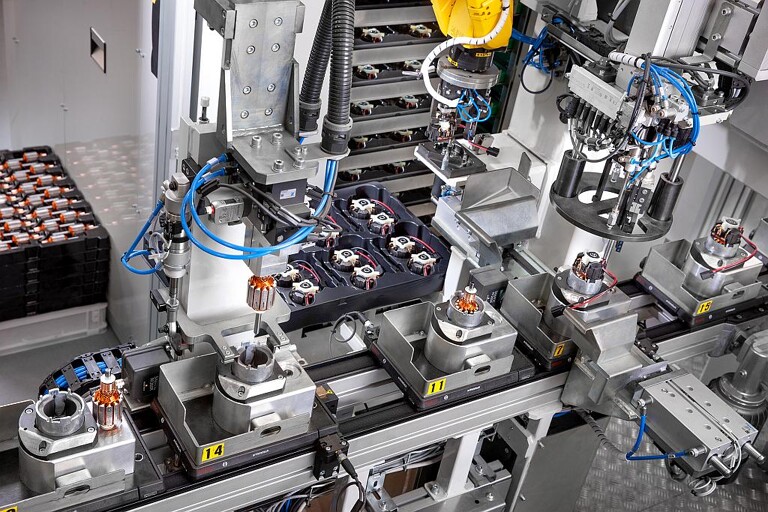

Electro-Parts verarbeitet jährlich 200 t Material und produziert 30 Millionen technische Komponenten für Motoren und Getriebe. (Foto: Sumitomo (SHI) Demag)

Paolos Rat war von unschätzbarem Wert. Mit der Unterstützung von Sumitomo (SHI) Demag entwickelte Electro-Parts einen Fahrplan, um die Formgebung seiner Präzisionskomponenten im eigenen Haus durchzuführen. Angefangen mit einer hydraulisch angetriebenen Maschine, umfasst der Maschinenpark des Unternehmens heute 14 Spritzgießmaschinen von Sumitomo (SHI) Demag, darunter neun vollelektrische Präzisionsmaschinen, die täglich in drei Schichten – einschließlich einer nächtlichen Geisterschicht – arbeiten.

Geschäftsführer Marco Falcone erinnert sich an den entscheidenden Moment, als Electro-Parts die Produktion von Bauteilen von der Fremdvergabe auf die Eigenfertigung umstellte, und lobt die kontinuierliche Beratungsunterstützung und den Gesamtlösungsansatz. „Die Unterstützung von Sumitomo (SHI) Demag bei der Umsetzung dieses Projekts war von unschätzbarem Wert. Die von Anfang an bestehende Beziehung war für beide Seiten von Vorteil. Sie waren ein außergewöhnlicher Partner, der die gleiche Affinität zu unserer Geschäftsstrategie hatte und uns die Gewissheit gab, dass die Ausrüstung hundert Prozent zuverlässig und für die von uns vorgeschlagene Strategie geeignet war. Sie unterstützten uns bei der Umstellung, indem sie die Erfahrungen mit der indirekten Formgebung, die wir beim Einkauf von Teilen gesammelt hatten, für die Entwicklung unseres eigenen direkten Formgebungsverfahrens nutzten. Electro-Parts führte eine Anlage ein, die es uns vom ersten Tag an ermöglichte, die Kontrolle über Produktionskapazität, Kosten und Qualität zu behalten. Die Synergie zwischen unseren beiden Unternehmen ist konstant geblieben. Durch dieses gegenseitige Vertrauen hat uns das Team von Sumitomo (SHI) Demag Italien geholfen, unsere Ziele schneller zu erreichen.“

Seit 2002 hat sich das Werk von Electro-Parts fünfmal vergrößert, indem es zusätzliche Ausrüstung erhielt, nach ISO 16949:2002 zertifiziert wurde und spezielle Montage- und Elektronik-F&E-Zentren einrichtete.

Meister des Präzisionsspritzgießens

Das Werkzeugsicherheitssystem der IntElect sorgt dafür, dass mechanische Formelemente, wie zum Beispiel Stifte, vor Beschädigungen geschützt sind. (Foto: Sumitomo (SHI) Demag)

Mit heute etwa 280 Mitarbeitern, 180 in Italien und 100 in Rumänien, fertigt und montiert Electro-Parts eine breite Palette von Bewegungsteilen, Gleichstrom- und bürstenlosen Motoren, die in Fahrzeugdächern, elektrischen Fensterhebern sowie Feststellbremsen, Sitzverstellungen, automatischen Mechanismen zum Öffnen und Schließen des Kofferraums und Kühlgebläsen eingesetzt werden. Jedes in Serie gefertigte Bauteil wird auf einer von 30 automatischen Fertigungsstraßen vor Ort zusammengebaut und einem EOL-Test unterzogen.

Da automatisierte Montagelinien sensibel gegenüber Abweichungen sind, sei die Wiederholbarkeit und Präzision jedes einzelnen Bauteils von entscheidender Bedeutung, erklärt Paolo. Dies ist einer der Hauptgründe, warum Electro-Parts 2009 die erste vollelektrische IntElect Smart installierte, die dank des Einsatzes und Engagements des lokalen Vertreters Roberto Sallemi eingeführt wurde, der seit Jahren mit dem italienischen Sumitomo-Demag-Team den Kunden betreut. Seit diesem Zeitpunkt hat das Unternehmen seinen Maschinenpark ausschließlich mit vollelektrischen Spritzgießmaschinen erweitert, zunächst mit der IntElect-Smart-Baureihe, gefolgt von der IntElect2. Zwei der neuesten IntElect2-Maschinen wurden im Juli 2021 installiert.

Da Automobilanwendungen eine höhere Dimensionsstabilität erfordern, verwendet Electro-Parts überwiegend Polyamid und andere faserverstärkte Materialien. Die Kontrolle des Einspritzdrucks und die Prozessoptimierung seien hier von entscheidender Bedeutung für die Verarbeitbarkeit.

Paolo erklärt: „Für Branchen, in denen es auf Präzision ankommt, kann die Kombination aus elektrischen Antrieben und digitaler Steuerung das Spritzgießen zu einem vorhersehbaren und präzisen Vorgang machen. Als Ergebnis der parallelen Bewegungen meldete Electro-Parts eine Produktivitätssteigerung von 15 % auf ihren neuen IntElect-Maschinen im Vergleich zu ihren hydraulischen Maschinen.“ Weniger Fehler und damit weniger Materialabfall waren ebenfalls ein entscheidender Grund für die Umstellung auf vollelektrische Maschinen. Aufgrund der hohen technischen Anforderungen und der Eigenschaften der Bauteile kann Electro-Parts kein Altmaterial recyceln und wiederverwenden.

Angesichts der aktuellen Materialkosten und Versorgungsprobleme müsse das komplette Kunststoffgranulat in ein Teil umgewandelt werden, anstatt es zu verschwenden. Die IntElect-Maschinen, die jährlich 200 t Material verarbeiten, stellen sich dieser kritischen Herausforderung und berücksichtigen auch andere Nachhaltigkeitsaspekte wie Energieverbrauch, Wasserverbrauch und Lärmemissionen, um das Wohlbefinden der Mitarbeiter zu gewährleisten.

„Die IntElect-Maschinen ermöglichen es den Spritzgießern, viel näher an den niedrigen Gewichtsgrenzen zu arbeiten, mit höherer Präzision und folglich weniger Fehlern und geringerem Ausschuss. In der Praxis bedeutet dies, dass keine zusätzlichen Qualitätskontrollen oder damit verbundene Kosten erforderlich sind. Einfach ausgedrückt, jede IntElect-Maschine erzeugt erstklassige Qualitätsteile, immer und immer wieder“, fügt Paolo hinzu.

Luca Avataneo, der seit dem ersten Tag die gesamte Spritzgießabteilung des italienischen Unternehmens leitet, kommentiert: „Wir wechseln die Formen zwei- bis dreimal täglich und verarbeiten technisch sehr anspruchsvolle Polymere, darunter glasfaserverstärkte Polyamide, selbstverlöschende Materialien, PBT, PPA und mehr. Daher muss jede Maschine einfach und schnell umgerüstet werden können, reaktiv, flexibel, zuverlässig und leistungsstark sein.“

Nachhaltig und intelligenter

Die Wiederholgenauigkeit und Präzision jedes einzelnen Bauteils ist von entscheidender Bedeutung, da automatisierte Montagelinien nicht tolerant gegenüber Abweichungen sind. (Foto: Sumitomo (SHI) Demag)

Die Direktantriebe von Sumitomo (SHI) Demag – eine Eigenentwicklung der japanischen Muttergesellschaft – sind ein weiteres Merkmal, das von Electro-Parts geschätzt wird. Der Motor mit hohem Drehmoment wurde von Experten, die sich voll und ganz der Bewegungssteuerung verschrieben haben, speziell für den Spritzgießprozess entwickelt und gebaut. Paolo erklärt: „Sumitomo (SHI) Demag ist einzigartig, weil wir keine konventionellen Motoren verwenden. Der Grund: Spritzgießen ist kein einfacher Standardprozess. Es ist ein Hochgeschwindigkeitsverfahren mit sehr schneller Beschleunigung und Abbremsung. Unsere Motoren sind direkt mit der Achse verbunden und haben keine Wirkungsgradverluste durch zusätzliche Bauteile wie bei der konventionellen indirekten Technik. Das Ergebnis ist eine höhere Einspritzleistung und ein dynamischeres Ansprechverhalten. Dadurch können Spritzgießer unter bestimmten Bedingungen Energieeinsparungen von über 70 Prozent und noch schnellere Zykluszeiten im Vergleich zum konventionellen Spritzgießen erzielen.“

Alle IntElect-Maschinen bei Electro-Parts sind zudem mit dem activeFlowBalance-System von Sumitomo (SHI) Demag ausgestattet. Diese Technologie gewährleistet die vollständige Füllung der Werkzeugkavitäten, die bei Electro-Parts von einer bis zu acht Kavitäten reichen. Als Hauptverantwortlicher für die Maschinen erklärt Luca: „Die activeFlowBalance-Funktion nutzt die Kompression der Schmelze im Zylinder, um den Druck zu stabilisieren, was dazu führt, dass teilweise gefüllte Kavitäten von der expandierenden Schmelze gefüllt werden. Das bedeutet, dass auf jede Kavität der gleiche Druck ausgeübt wird, wodurch Gratbildung und unvollständige Füllung vermieden werden. Dadurch, dass dies automatisch geschieht, spare ich Zeit, da komplexe Einspritzprofile in weniger als einer Minute erstellt werden können, ohne dass ich oder andere technische Mitarbeiter eingreifen müssen.“

Paolo bestätigt: „activeFlowBalance überwindet viele der Probleme, die beim Spritzgießen zu fehlerhaften Teilen führen und die Produktivität und den Gewinn untergraben können. Der Einsatz dieser Technologie kann den Ausschuss um bis zu 40 % reduzieren.“

Mit activeProtect sorgt ein weiteres Merkmal der IntElect dafür, dass herabfallende Komponenten während der Öffnungs- und Schließsequenz sicher ausgeworfen werden, um das Werkzeug vor Beschädigungen zu schützen. Paolo verdeutlicht: „Der zusätzliche Sensor am Gelenk des Kniehebelsystems kontrolliert und misst die Kräfte auf die Schließbewegung während des gesamten Hubes. Wenn der Sensor feststellt, dass die Position oder die Kräfte von den eingestellten Parametern und den damit verbundenen Toleranzen abweichen, reagiert er sofort.“

Für zusätzlichen Werkzeugschutz überwacht activeProtect auch die Öffnungshübe. Damit wird sichergestellt, dass mechanische Formelemente, wie zum Beispiel Stifte, vor Beschädigungen geschützt werden.

Das Komplettpaket

Seit 2002 wurde das Werk von Electro-Parts fünfmal erweitert, indem es zusätzliche Anlagen erhielt, nach ISO 16949:2002 zertifiziert wurde und spezielle Montage- und Elektronik-F&E-Zentren einrichtete. (Foto: Sumitomo (SHI) Demag)

Die Bereitstellung der gesamten Ausrüstung, einschließlich der Kühlsysteme und Peripheriegeräte, in Verbindung mit der Beratung, Schulung und Anleitung zur Prozessoptimierung vom ersten Tag an, hat Electro-Parts auf einen neuen strategischen Weg gebracht, den das Unternehmen mit Zuversicht beschreitet. CEO Marco kommentiert: „Nachdem wir uns früher auf Zulieferer verlassen haben, um Komponenten zu liefern, haben wir jetzt die Fähigkeit und Kapazität, die Produktion zu erweitern, um neue Märkte mit montierten Präzisionsmotoren zu beliefern.“

Mit Blick auf die Zukunft schließt Marco ab: „Die umfangreichen Erfahrungen, die wir beim Spritzgießen von Präzisionsbauteilen nach anspruchsvollen Qualitätsstandards in unserer hocheffizienten Spritzgießerei gesammelt haben, die vollständig mit Sumitomo (SHI) Demag-Maschinen unter der Leitung von Luca ausgestattet ist, haben uns den Blick für neue Produktionsszenarien geöffnet. Dazu gehört auch die Vergabe von Unteraufträgen zur Herstellung anspruchsvoller Teile für andere OEMs. Das Erreichen dieses Punktes wurde durch die Unterstützung von Sumitomo (SHI) Demag ermöglicht. Es war eine Technologie- und Teamleistung.”