Die automatische Null-Fehler-Produktion hochwertiger Klein- und Mikroteile aus – häufig abrasiv wirkenden – technischen Kunststoffen erfordert Höchstleistungen vom Werkzeugbau. Bei Hörl Kunststofftechnik im oberbayerischen Laufen trägt die 3D-Komplettlösung VISI mit […]

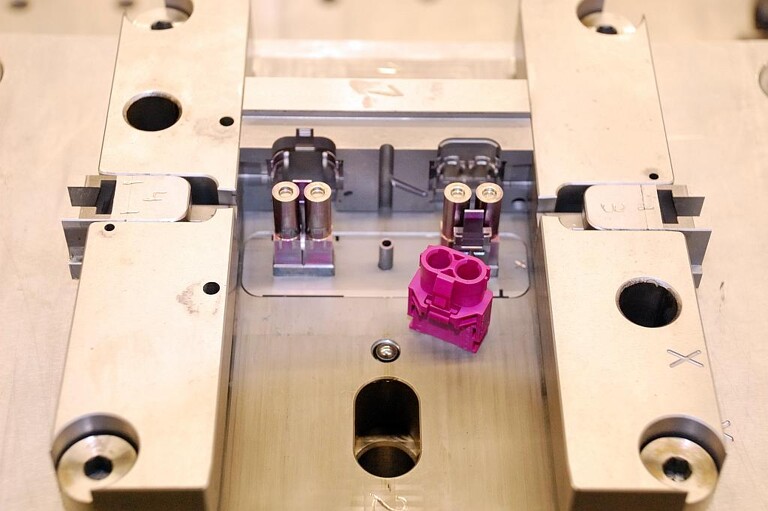

In klimatisierten Räumen produziert Hörl Kunststofftechnik täglich über drei Millionen Klein- und Mikrospritzgießteile aus technischen Kunststoffen, die hauptsächlich für hochwertige Steckverbinder und Kontaktkomponenten verwendet werden. (Foto: Mecadat)

Die automatische Null-Fehler-Produktion hochwertiger Klein- und Mikroteile aus – häufig abrasiv wirkenden – technischen Kunststoffen erfordert Höchstleistungen vom Werkzeugbau. Bei Hörl Kunststofftechnik im oberbayerischen Laufen trägt die 3D-Komplettlösung VISI mit den Modulen CAD, Füllsimulation, CAM und Produktdatenmanagement (PDM) entscheidend dazu bei.

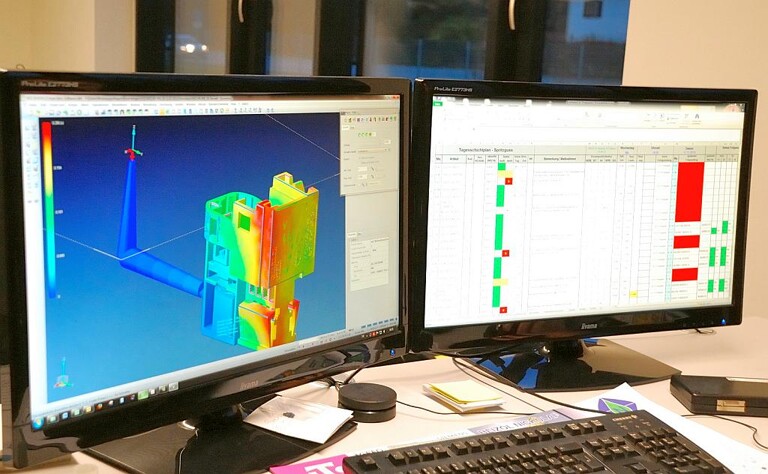

Ein vierköpfiges Konstruktionsteam sorgt in enger Abstimmung mit dem Produktmanagement dafür, dass bei Hörl nicht nur mit bis zu 48 Kavitäten ausgestattete Hochleistungswerkzeuge in kurzer Zeit als 3D-CAD-Modell entstehen, sondern auch für die optimale geometrische Auslegung. Denn alle Phasen des Spritzgießprozesses, die im Werkzeug ablaufen, werden bei Hörl per Füllsimulation konstruktionsbegleitend analysiert. „So können wir die Anguss- und Füllsituation vorhersagen, Schwindung und Verzug untersuchen und sehen ziemlich schnell, ob es beispielsweise zu Temperatur- oder Luftproblemen kommt“, erklärt Geschäftsführer Thomas Hörl, die Vorteile dieser Vorgehensweise. Zum Einsatz kommt hierfür das Modul VISI Flow, bei dem die Simulation direkt aus dem 3D-CAD von VISI heraus gestartet wird. VISI, eine eng verzahnte Produktfamilie für den Werkzeug- und Formenbau des britischen Herstellers Vero Software, ist bei Hörl entlang des gesamten Workflows zu finden: Angefangen von der Beratung bei der Bauteilauslegung durch das Produktmanagement über die Werkzeugkonstruktion, die NC-Programmierung bis hin zum Produktdatenmanagement (PDM). Zudem werden mit VISI Handlingsysteme zum automatischen Be- und Entladen von Spritzgießmaschinen konstruiert, die von Zulieferern aus der Umgebung gefertigt werden.

Mit dem Simulationstool VISI Flow werden direkt aus dem 3D-CAD Modell heraus alle Phasen des Thermoplastspritzgießens analysiert, um so unter anderem die optimale Angussgeometrie festzulegen sowie Schwindung und Verzug zu untersuchen. (Foto: Mecadat)

Bereits in den neunziger Jahren wurden die ersten 3D-CAD- und CAM-Tools der Mecadat AG, Langenbach, dem Betreuer der VISI-Anwender im deutschsprachigen Raum, installiert und im Laufe der Jahre erweitert. Aktuell sind am Standort Laufen 24 VISI-Lizenzen installiert, davon sechs Arbeitsplätze mit CAM, unterstützt von 25 VISI-PDM-Lizenzen. Bei VISI bildet sowohl bei CAD als auch bei CAM der auf Parasolid aufbauende Hybrid-Modellierer VISI Modelling grundsätzlich die Basis, die durch aufgabenspezifische Module ergänzt wird. An den Arbeitsplätzen der Konstrukteure sind dies die Module VISI Mould (3D-Aufbau von Spritzgießwerkzeugen) sowie VISI Split (Analyse und Trennung in Kern und Kavität).

Beim PDM-System wird der VISI-Vorteil sofort deutlich, nämlich die enge funktionale und bedienungstechnische Verzahnung aller Module. So werden beim Speichern der CAD-Daten gleichzeitig die Stücklisten-, Normalien- und Baugruppeninformationen in der Datenbank von VISI PDM gespeichert. Stückliste und der Teileverwendungsnachweis sind so immer automatisch auf dem aktuellen Stand. Außerdem ist es Hörl wichtig, dass die Mitarbeiter, die an den Fräsmaschinen arbeiten, selbstständig vom CAD-Solid die NC-Programme ableiten können und Zugriff auf das PDM-System haben. Hier spielt VISI den Vorteil aus, dass die Nutzer über alle Bereiche hinweg die gleiche selbsterklärende Bedienphilosophie vorfinden. Zumal der Bediener seine Maschine am besten kennt und auch über die Werkzeugauswahl entscheidet. Gefräst wird im Übrigen sowohl 3- als auch 5-achsig, letzteres auch simultan, hauptsächlich aber mit angestellter Achse – programmiert mit VISI Machining, das an sechs maschinennahen Arbeitsplätzen installiert ist. Bei der Hartbearbeitung können ebenfalls so gut wie alle Frässtrategien, die VISI Machining bietet, eingesetzt werden.

Bei kleinen Kernen kommt es auf hohe Formstabilität und Verschleißfestigkeit an, weshalb – wie hier – pulvermetallurgische Stähle verwendet werden. (Foto: Mecadat)

Kein Zweifel, Hörl Kunststofftechnik ist eine Erfolgsstory – schließlich produzieren die Oberbayern täglich in klimatisierten Räumen über drei Millionen Klein- und Mikrospritzgussteile aus technischen Kunststoffen, die hauptsächlich für hochwertige Steckverbinder und Kontaktkomponenten verwendet werden –, bei der VISI eine der Hauptrollen spielt. „Neben der lückenlosen CAD-CAM-Prozesskette ist für unser Wachstum auch das PDM-System von großer Bedeutung”, ist Firmenchef Thomas Hörl überzeugt und lobt in diesem Zusammenhang auch den guten Support von Mecadat. „Mit VISI verfügen wir heute über ein komplett durchgängiges, transparentes System, mit dem wir unser Ziel, durch höchste Werkzeugqualität maximal stabile Prozesse und eine Null-Fehler-Produktion zu realisieren, täglich ein Stück schneller erreichen.“

Über Hörl Kunststofftechnik

Wer Hörl Kunststofftechnik in Laufen an der Salzach, die hier die Grenze zu Österreich markiert, vielleicht zwei, drei Jahre nicht besucht hat, verpasst schon mal die Einfahrt. Denn links vom gewohnten Weg zum bisherigen Standort ist mitten auf der grünen Wiese ein beinahe futuristisch anmutender nagelneuer Gebäudekomplex entstanden. Hier, vor atemberaubender Kulisse des Watzmannmassivs, befindet sich seit 2013 die Produktion, der Werkzeugbau und die Verwaltung des 1991 gegründeten Unternehmens. Aus dem kleinen Spritzgießbetrieb ist bis heute eine Hightech-Firma mit aktuell 160 Mitarbeitern entstanden, die seit 2010 mehrheitlich zur Rosenberger-Gruppe gehört. Die Kunden kommen vorwiegend aus der Automobil- und Elektronikindustrie, aber auch dem Hochfrequenz- und Fiberoptik-Bereich. Mit 62 Spritzgießmaschinen neuester Bauart, die in Kombination mit Entnahmerobotern zur nestgetrennten Ablage maximale Sauberkeit garantieren, werden so ziemlich alle Standard- und Hochleistungsthermoplaste, die am Markt erhältlich sind, verarbeitet. Das reicht vom einfachen PP oder ABS bis hin zu Hochtemperaturwerkstoffen wie PAA, LCP oder PEEK.