rPlanet Earth, ein neues Unternehmen im Bereich des Recyclings von Post-Consumer-Plastik in Vernon (Kalifornien/USA), hat eine erste große Basis-Einrichtung in Betrieb genommen. Hierbei handelt es sich um das weltweit erste […]

Co-CEOs Joseph Ross (l.) und Robert Daviduk (r.) von rPlanet Earth im neuen Werk in Vernon im US-Bundesstaat Kalifornien. (Foto: Nordson)

Das 28.060 m² große Werk sammelt Flaschen, Schalen und anderes Verpackungsmaterial aus dem Hausmüll und unterzieht diese einem umfangreichen Sortier- und Reinigungsverfahren. Anschließend werden sie geschreddert und einer weiteren gründlichen Reinigung und Dekontamination unterzogen. Die intrinsische Viskosität (IV) des Materials wird gemäß den Anforderungen der Endverwendung erhöht. Final werden daraus lebensmittelechte Platten, thermogeformte Lebensmittelverpackungen und Spritzguss-Preforms für Flaschen hergestellt. Das neue Werk von rPlanet Earth hat eine Jahreskapazität von 36.290 t.

Insgesamt wurden in Vernon bisher mehr als 100 Mio. USD investiert. Nach Angaben von Robert Daviduk , co-CEO von rPlanet Earth, ist geplant, innerhalb der nächsten zwei Jahre eine zweite Produktionslinie in dem Werk in Betrieb zu nehmen, die ebenfalls den gesamten Prozess vom Ballen bis zum Endprodukt abdeckt. „Die Geräte und sonstige Infrastruktur für eine neue Produktionslinie mit einer um 50 % höheren Kapazität als die bestehende ist bereits vorhanden“, sagt Daviduk. „Unser Unternehmen plant, wenigstens drei weitere Werke an anderen Standorten in den USA und möglicherweise in anderen Ländern zu bauen.“

Neben dem Recycling von PET erfüllt rPlanet Earth noch weitere Nachhaltigkeitsziele, merkt co-CEO Joseph Ross an. „Unsere Verpackungen aus rPET haben das gleiche Aussehen, die gleiche Reinheit und die gleichen physikalischen Eigenschaften wie Virgin-PET, produzieren bei ihrer Herstellung aber 60 % weniger Klimagase als Verpackungen aus Virgin-Resin und sogar 20 % weniger als rPET-Produkte anderer Hersteller“, sagt Ross. Diese Zahlen beinhalten die Müllsammlung, das Pressen der Kunststoffabfälle zu Ballen und deren Transport sowie der Betrieb des Werks in Vernon, so Ross weiter. „Darüber hinaus verbraucht unser Recycling-Werk 90 % weniger Wasser pro Produkteinheit als ein Virgin-PET-Werk.“

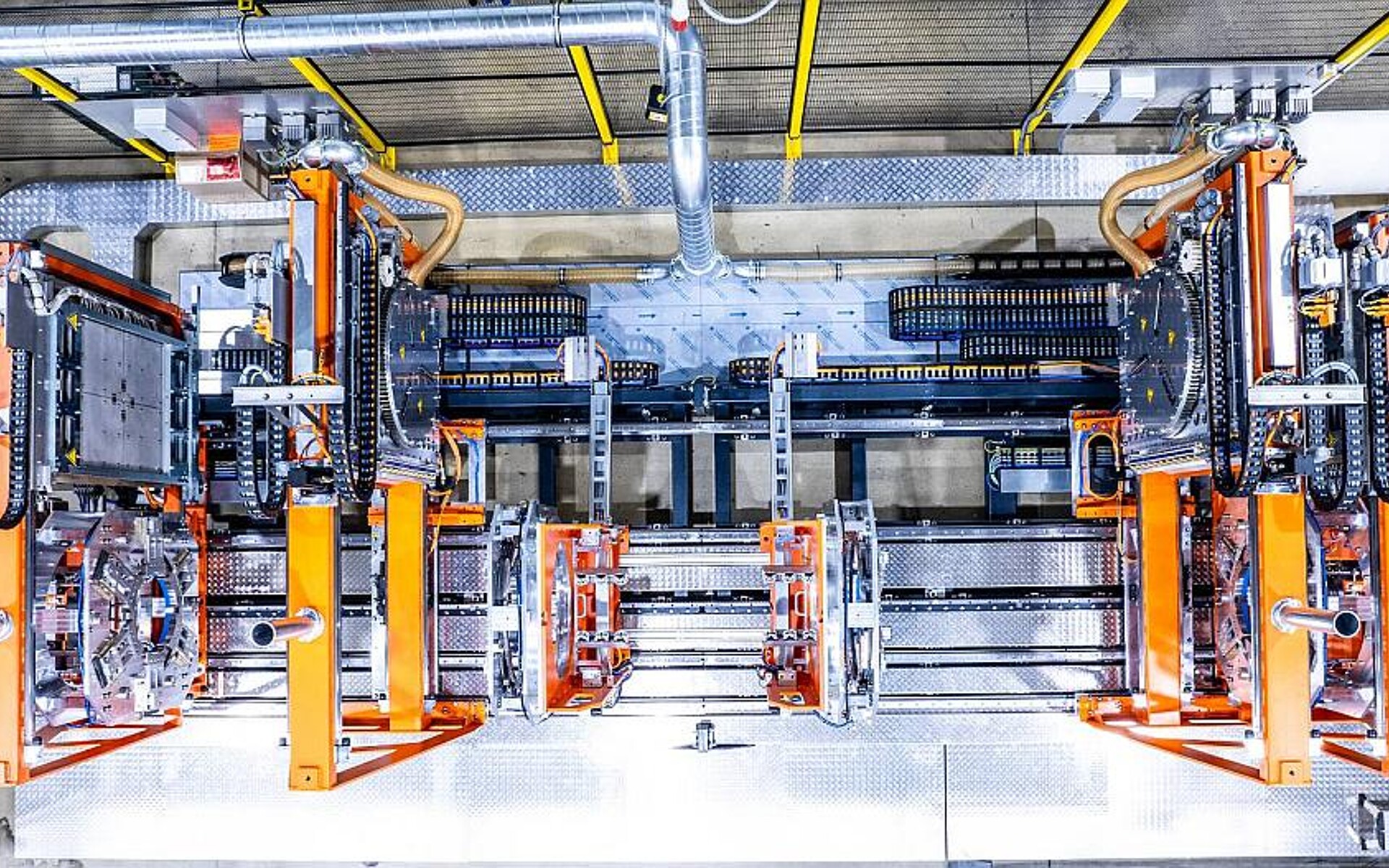

Das Förder- und Polymerverarbeitungssystem im Werk in Vernon entspricht dem neuesten Stand der Technik und umfasst unter anderem drei Welex-Plattenextrusionslinien der Firma Graham Engineering, die mit Extrusionsdüsen der Marke EDI sowie Schmelzezuführkomponenten der Marke BKG von Nordson Corporation ausgerüstet sind.

Umfassendes Rückgewinnungs- und Wiederverwertungsverfahren

Nachdem die Ballen, die am Werk von rPlanet Earth ankommen, aufgeschnitten wurden und zu einem kontinuierlichen Strom aus Flaschen und Thermoform-Verpackungen geworden sind, wird das Material mehrfach sortiert. Sortieranlagen mit Magneten entfernen Fremdstoffe wie z. B. Draht. Im nahen Infrarotbereich arbeitende Scanner erkennen PET und trennen es von anderen Kunststoffen In einem weiteren Schritt werden PET-Materialien farblich sortiert. Als Nächstes schließt sich ein trockenes System an, in dem das Material geschreddert wird. Wasser wird vermieden, da es ein Träger für Tinten und Klebstoffe ist, die sich negativ auf die Qualität des fertigen rPET auswirken können. Der erste Kontakt mit Wasser findet in der Waschstraße statt, in der das Material gereinigt wird, bevor es in einen Absetztank gelangt, in dem PET, das schwerer als Wasser ist, zu Boden sinkt, während Etiketten, Klebstoffe und andere Stoffe abgeschöpft werden. Danach gelangen die Flakes in einen MetaPure-Reaktor von Krones, wo bei rund 200 °C und Unterdruck die abschließende Dekontaminierung stattfindet. Mithilfe von Solid-State-Polymerisation (SSP) steigt die intrinsische Viskosität des rPET je nach gewünschter Anwendung auf unterschiedliche Niveaus.

rPlanet Earth verzichtet aus Gründen der Wertschöpfung auf die Herstellung von Granulat und verarbeitet die Flakes stattdessen direkt in den eigenen Kunststoffverarbeitungslinien. „Indem wir die Herstellung von rPET-Granulat überspringen, können wir eine potenzielle Verschlechterung des Erscheinungsbildes unserer Produkte umgehen, da das Aufschmelzen, das sich negativ auf die Farbe auswirken kann, komplett entfällt“, sagt Daviduk. „Unsere Kunden wollen Produkte, die aus einem echten Kreislauf-Recyclingsystem stammen.“ Er merkte an, dass rPlanet Earth Platten, thermogeformte Verpackungen und Preforms liefern kann, deren rPET-Anteil bis zu 100 % erreichen kann – je nachdem, ob ein Kunde einen gewissen Prozentsatz an Virgin-PET wünscht oder nicht.

Das Unternehmen betreibt derzeit sieben Kunststoffverarbeitungslinien: Zwei Husky-Spritzgießsysteme zur Herstellung von Preforms sowie drei Welex-Extrusionslinien zur Herstellung von Platten, die als Rollenmaterial im Handel verkauft, oder im eigenen Hause auf zwei großen Thermoformmaschinen von Lyle weiterverarbeitet wird. Zu den thermogeformten Produkten, die rPlanet Earth herstellt, zählen Trinkbecher, Warenverpackungen, Schalen und so gut wie alle anderen thermogeformten Lebensmittelverpackungen, die man derzeit aus PET herstellt.

Die drei von Graham Engineering gelieferten Welex-Plattenlinien haben Extruder, die Breiten von bis zu 190 cm ermöglichen und für Co-Extrusion konfiguriert werden können. Sie besitzen eine Steuerung des Typs XSL Navigator, die in werksweit eingesetzte Automationssysteme eingebunden werden kann, von Nordson stammende HiCon-Siebwechsler der Marke BKG, BlueFlow-Schmelzepumpen und statische Mischer sowie Nordsons Ultraflex-Plattendüsen der Marke EDI. Von Graham Engineering stammen darüber hinaus die Produktdickenmessgeräte, die Randbeschneidungssysteme, die Aufwickler und sonstige Ausrüstung.

„Wir haben enorm viel Zeit dafür aufgewendet, uns über Lieferanten von Kunststoffverarbeitungsanlagen zu informieren. Letztendlich haben wir uns aufgrund der technischen Fähigkeiten, der konstruktiven und gestalterischen Unterstützung und ihrer Converge CTS Technologie (Conical Twin Screw, konische Doppelschnecke), die im Vergleich zu herkömmlichen Doppelschneckensystemen kompakter und schlanker ist, für Graham Engineering entschieden“, sagt Ross. „Wir haben gemeinsam mit Graham Engineering entschieden, Nordson-Komponenten zu integrieren. Die Rückspülfähigkeit der BKG-Siebwechsler im laufenden Betrieb war besonders attraktiv, da diese Selbstreinigungsfunktion es uns erlaubt, Abschaltungen der Linien aufgrund sich zusetzender Siebe zu vermeiden. Darüber hinaus bietet Nordson bei seiner EDI-Düse umfassende Erfahrungen in der Verarbeitung von PET-Plattenmaterial – mehr als andere Düsenlieferanten.“

www.rplanetearth.com

www.grahamengineering.com

www.nordsonpolymerprocessing.com