Auf der JEC World 2019 Mitte März in Paris (Frankreich), präsentiert Engel Austria, Schwertberg (Österreich), anhand von Beispielen aus der Automobilindustrie ein breites Technologiespektrum zur Herstellung von Composite-Bauteilen in sehr […]

Auf der JEC World 2019 Mitte März in Paris (Frankreich), präsentiert Engel Austria, Schwertberg (Österreich), anhand von Beispielen aus der Automobilindustrie ein breites Technologiespektrum zur Herstellung von Composite-Bauteilen in sehr hohen Stückzahlen – von der Verarbeitung von Organoblechen und UD-Tapes, über die In-situ-Polymerisation und HP-RTM bis zu Fließpressen mit SMC.

Konsequent thermoplastische Ansatz

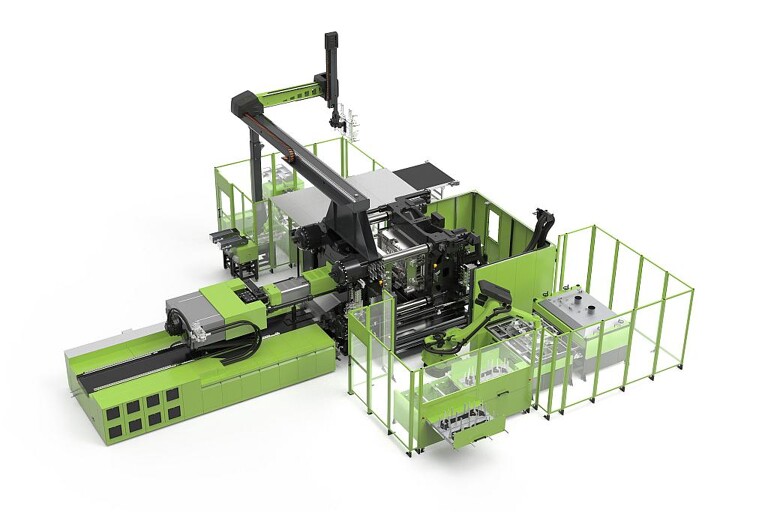

Diese Anlage für die Organomelt-Technologie umfasst eine duo-Spritzgießmaschine, einen viper-Linear- und einen easix-Knickarmroboter, einen IR-Ofen sowie Förderbänder und weitere Handling-Einheiten. (Foto: Engel)

Im Organomelt-Verfahren werden thermoplastische Faserverbund-Halbzeuge wie Organobleche und UD-Tapes umgeformt und funktionalisiert. Es lassen sich beispielsweise Versteifungsrippen oder Montageelemente unmittelbar nach dem Umformen mit einem Thermoplast aus der Werkstoffgruppe des Matrixmaterials anspritzen. Dies ermöglicht nicht nur einen sehr effizienten und vollständig automatisierten Fertigungsprozess, sondern leistet darüber hinaus einen Beitrag zur Circular Economy.

„Der konsequent thermoplastische Ansatz vereinfacht das spätere Recycling der Bauteile“, nennt Christian Wolfsberger, Business Development Manager Composite Technologies von Engel einen Grund, weshalb Organomelt eine konstant steigende Nachfrage erfährt. Das Potenzial dieser Technologie wird Engel während der drei Messetage anhand von Musterteilen deutlich machen. Anspruchsvolle Strukturbauteile werden zum Beispiel bereits in den USA in Großserie produziert. Dank eines hohen Organoblech-Anteils zeichnen sich diese Bauteile durch ein besonders geringes Gewicht und sehr gute Crasheigenschaften aus.

Engel lieferte für die vollautomatisierte Großserienfertigung eine duo-Spritzgießmaschine, mehrere easix-Knickarmroboter für die Vorbereitung einer Vielzahl von Metall-Inserts und das Organoblech-Handling, einen viper-Linearroboter sowie einen IR-Ofen als integrierte Systemlösung.

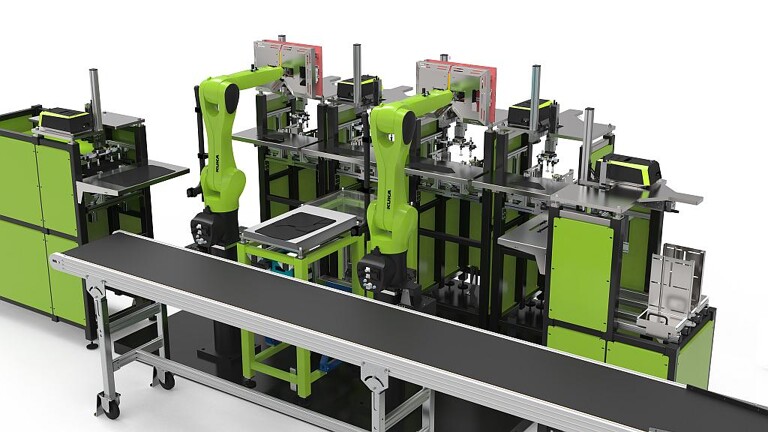

Die von Engel entwickelte Tape-Legezelle nutzt hochauflösende Kameratechnik um aus Tape-Zuschnitten präzise Stacks zu fertigen. (Foto: Engel)

Die Organomelt-Technologie eignet sich sowohl für Organobleche als auch für unidirektional (UD) glas- oder carbonfaserverstärkte Tapes mit thermoplastischer Matrix. „Tapes ermöglichen es, die einzelnen Bereiche im Bauteil lastgerecht zu verstärken, um sie noch gezielter an die Belastung anzupassen“, so Wolfsberger. „Wir werden zukünftig unterschiedlich dicke Tapes und auch Organobleche und Tapes miteinander kombinieren können, um das Leichtbaupotenzial jeweils optimal auszuschöpfen“, so Wolfsberger.

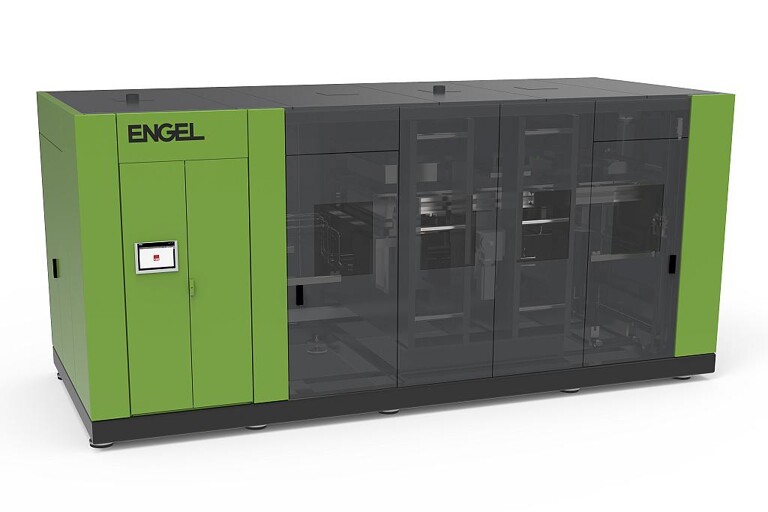

Die neue Konsolidieranlage für die Verarbeitung von UD-Tapes lässt sich einfach in den Gesamtprozess integrieren, was die Effizienz in der Produktion maßgeschneiderter Tape-Lösungen erhöht. (Foto: Engel)

Um die Effizienz zu steigern, können die Fasergelege inline und im Takt des Spritzgießprozesses gelegt und konsolidiert werden. Engel bietet hierfür aus einer Hand vollständig integrierte Systemlösungen an. Neben Verarbeitungsmaschinen, Robotern und IR-Öfen kommen Pick-and-Place-Tape-Legezellen mit optischer Bildverarbeitung aus der eigenen Entwicklung und Konstruktion zum Einsatz. Gemeinsam mit seinem Partner Fill, Gurten (Österreich), hat Engel das Angebot jüngst um eine Konsolidieranlage für Fasergelege unterschiedlicher Wanddicken erweitert.

In-situ-Polymerisation und Spritzgießen im One-Shot-Prozess

Mit der v-duo hat Engel gezielt für Faserverbundanwendungen eine eigene Maschinenbaureihe entwickelt. (Foto: Engel)

Eine weitere thermoplastische Composite-Technologie ist die In-situ-Polymerisation von ε-Caprolactam zu FKV-Tragstrukturen und deren Funktionalisierung durch Spritzgießen, die Engel gemeinsam mit Systempartnern entwickelt hat. In der Vertikalmaschine v-duo finden der Reaktiv- und der Spritzgießprozess parallel zueinander statt. Dank der niedrigen Viskosität des aufgeschmolzenen ε-Caprolactams lassen sich vorgeformte, trockene Verstärkungstextilien besonders gut benetzen, sodass sich beim Polymerisieren zu PA 6 ein stark belastbarer Verbund ergibt. Dieser wird in einer zweiten Kavität des Werkzeugs durch das Anspritzen von Verstärkungsrippen und Konturen aus faserverstärktem PA 6 funktionalisiert. Als nach eigenen Angaben erster Anbieter am Markt setzt Engel bei der In-situ-Polymerisation darauf, das feste Monomer bedarfsorientiert aufzuschmelzen und zu verarbeiten. Die Vorteile sind eine deutlich reduzierte thermische Belastung und somit eine gesteigerte Produktqualität.

„Wir haben die v-duo-Baureihe, die sowohl mit als auch ohne Spritzeinheit angeboten wird, gezielt für Faserverbundanwendungen entwickelt“, sagt Christian Wolfsberger. „Sie zeichnet sich durch eine besonders kompakte Bauweise aus.“ Die niedrige Bedienhöhe vereinfacht manuelle Arbeiten. Gleichzeitig ermöglicht die v-duo sehr effiziente Automatisierungskonzepte, was die Industrialisierung neu entwickelter Verarbeitungsverfahren beschleunigt.

Mehr Effizienz für duromere Systeme

Dass sich auch für schon lang etablierte Technologien die Fertigungseffizienz noch weiter steigern lässt, stellt Engel auf der JEC mit zwei Beispielen aus dem Bereich des Duroplast-Leichtbaus unter Beweis. Zum einen geht es am Messestand um die CFK-Rückwände des Audi A8. Diese großen Bauteile mit einer komplexen Carbonfaserstruktur und lokalen Verstärkungen werden bei Voith in Garching auf einer Engel-Spritzgießmaschine v duo 1700 im vollständig automatisierten HP-RTM-Verfahren produziert.

Zum anderen präsentiert Engel Getriebeträger auf Basis von SMC (Sheet Moulding Compounds). In einem Entwicklungsprojekt hat Engel gemeinsam mit dem Institut für Polymer Product Engineering IPPE der Johannes Kepler Universität in Linz (Österreich) und den Unternehmen Hexcel, Stamford (Connecticut/USA) und Alpex, Mils (Österreich), einen neuen Fertigungsprozess auf Basis des Fließpressens für diese dynamisch hochbelasteten Fahrzeugkomponenten entwickelt. Ausgangsmaterial ist ein flächiges Carbonfaser-Halbzeug mit Faserlängen von 50 mm und einer Matrix aus Epoxidharz. Die Analyse der ersten Bauteile zeigt gegenüber der ursprünglich aus Aluminium gefertigten Komponente eine deutliche Gewichtsersparnis und zudem verbesserte Bauteileigenschaften.

Von anspruchsvollen Sicht- und Außenhautbauteilen bis zu Strukturkomponenten mit integrierter Funktionalität findet das Fließpressen mit SMC für ein breites Spektrum an Faserverbundbauteilen Einsatz. In kurzen Zyklen lassen sich komplexe Geometrien und eine lackierfähige Oberflächenqualität erzielen. Mit ihrer leistungsstarken Mess- und Regeltechnik, dem flexiblen Prägeverfahren und der integrierten Parallelitätsregelung ist die v-duo-Maschine für die SMC-Verarbeitung gut geeignet. Die Verarbeitungsparameter lassen sich gezielt an die Bauteilanforderungen anpassen, um eine höhere Bauteilqualität zu erzielen.

Zukunftsweisende Technologien im Blick

Von der Verarbeitung thermoplastischer Halbzeuge und duroplastischer Pressmassen bis zu reaktiven Technologien decken die Leichtbauexperten von Engel ein breites Entwicklungsspektrum ab. Als Spritzgießmaschinenbauer mit einer sehr hohen Automatisierungs- und Systemlösungskompetenz bringt Engel wichtige Erfolgsfaktoren für die wirtschaftliche Fertigung von FKV-Bauteilen in hohen Stückzahlen mit und gründete deshalb 2012 ein eigenes Technologiezentrum für die interdisziplinäre Entwicklung neuer Composite-Verfahren. Gemeinsam mit seinen Kunden und Entwicklungspartnern aus der Industrie und an Universitäten konnte das Technologiezentrum für Leichtbau-Composites über die vergangenen Jahre bereits mehrere Meilensteine für die internationale Leichtbauindustrie setzen.