Die Fried Kunststofftechnik GmbH, Urbach, präsentiert sich auf der Swissplastics als Spezialist für feine Formen und hohe Stabilität. Der Spritzgießverarbeiter entwickelt und produziert im Thermoplast-Schaumspritzgießen (TSG) sowohl hoch komplexe als […]

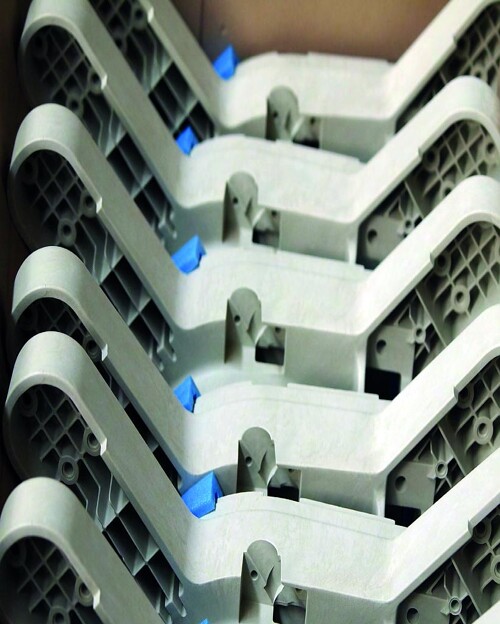

Fried ist Spezialist für das Thermoplast-Schaumspritzgießen komplexe und großer Teile, wie Sockel für medizintechnische Geräte. (Foto: Fried)

Die Fried Kunststofftechnik GmbH, Urbach, präsentiert sich auf der Swissplastics als Spezialist für feine Formen und hohe Stabilität. Der Spritzgießverarbeiter entwickelt und produziert im Thermoplast-Schaumspritzgießen (TSG) sowohl hoch komplexe als auch sehr große Teile, die starken Belastungen standhalten: zum Beispiel Sockel für medizintechnische Geräte.

Geräteträger für Dialyseapparate und fahrbare Röntgengeräte, für OP-Mikroskope, OP-Tische oder Herz-Lungen-Maschinen – Fried ist seit Jahrzehnten Experte für großvolumige Spritzgießteile. Für die Geräteträger wird ein Kunststoff-Glasfaser-Verbund eingesetzt, aus dem im Thermoplast-Schaumspritzgießen hoch stabile Teile entstehen.

Kunststoff bietet viele Vorteile

Klassischerweise werden bei Geräteträgern in der Medizintechnik Metallgussteile oder Blechkonstruktionen verwendet. Vorteil der Spritzgießteile aus Kunststoff ist, dass sie im Gegensatz zu Metall nicht mehr spanend nachbearbeitet werden müssen. Die Teile stehen sofort zur Montage bereit, was die Durchlaufzeiten in der Produktion verkürzt und somit Kosten spart. Daneben bietet das Spritzgießen die Vorteile, hoch komplexe Strukturen abbilden zu können aber auch die Halterungen für Motoren, Kabelkanäle, Anschlüsse in der Form zu integrieren.

Kunststoff ist ein echter Konstruktionswerkstoff geworden: Nicht nur, dass Spritzgießteile mit vergleichbaren Stabilitätseigenschaften wie Metall aufwarten können – die Designmöglichkeiten sind immens, Kunststoffspritzguss kann nahezu jede Form abbilden, die Teile sind sehr passgenau und maßhaltig. Ein weiterer Vorteil von Kunststoff gegenüber Metall: Er ist nicht korrosiv, was besonders in der Medizintechnik von großem Nutzen ist. Die Geräte müssen zudem härtesten Reinigungsmitteln standhalten. Deshalb kommen bei Fried eigens für die Medizintechnik entwickelte Lacksysteme zum Einsatz, die zwar aus Umweltschutzgründen wasserlöslich, aber dennoch chemisch-physikalisch sehr robust sind. Lackiert wird in der hauseigenen Lackiererei an Handarbeitsplätzen oder von Lackierrobotern. Um die EMV-Verträglichkeit zu gewährleisten, schirmt Fried mit einer Kupferleitlackierung sensible Teile der Geräteträger ab, zum Beispiel die Bereiche der Motoren. Somit wirken keine elektromagnetischen Einflüsse auf den Patienten einerseits und auf die sensiblen Messwerkzeuge der medizinischen Geräte andererseits ein.

Kompetente Entwicklungsbegleitung

Die Werkzeugspezialisten von Fried begleiten die Konstrukteure der Kunden bei der Entwicklung. Dabei arbeiten die Fried-Ingenieure mit modernen 3D-CAD-Systemen, simulieren mit FE-Methoden das Endprodukt und stellen bei Bedarf mittels Rapid Prototyping vor dem Serienstart ein Modell in Originalgröße her. Parallel dazu legen die Werkzeugentwickler von Fried die Spezifikationen für das Spritzgießwerkzeug fest, wählen aus Hunderten verschiedenen Kunststoffen den geeignetsten aus, berechnen Material und Fließverhalten der Werkstoffe, die Stahlqualität der Werkzeugformen, berechnen sämtliche erforderlichen Parameter für die spätere Produktion. Die Werkzeuge werden schließlich nach den Vorgaben von Fried bei einem Spezialisten gefertigt. Fried selbst verfügt über ein Werkzeuglager mit mehr als Tausend verschiedenen Formen, die von den hauseigenen Spezialisten gewartet und bei Bedarf repariert werden.

Produktion, Qualität und Schulungen

Die Formen der Geräteträger werden auf leistungsfähigen Spritzgießmaschinen gerüstet, die mit über 30.000 kN Schließkraft auf diese einwirken. So groß wie die Kräfte beim TSG-Verfahren, so hoch sind auch die Qualitätsansprüche: Fried Kunststofftechnik ist nach ISO/TS 16949 zertifiziert. Die hohen Standards aus der Automobilindustrie werden auch bei der Produktion der Spritzgießteile angewendet. Damit erfüllen die Kunden auch auf den internationalen Märkten die jeweiligen nationalen Normen, zum Beispiel die der UL und FDA in den USA.

Dass TSG auch für großvolumige Teile geeignet ist, sei vielen gar nicht bewusst, heißt es in Urbach. Deshalb bietet die Fried Kunststofftechnik auch Schulungen für Entwickler und Konstrukteure an, die sich mit dem sehr komplexen Thema Spitzgießen beschäftigen und tiefer in die Materie eindringen möchten. Die Fortbildungen und Workshops werden in Zusammenarbeit mit Hochschulen oder Herstellern der Rohstoffe durchgeführt. Dabei geht es neben technischen Details auch um die wirtschaftlichen Aspekte des Verfahrens. Denn laut Fried rechnen sich die Werkzeugkosten nicht nur für Großserien. Schon bei Kleinserien ab etwa 200 Stück amortisierten sich die Anschaffungskosten schnell.