Für die Serienfähigkeit ist die Zykluszeit entscheidend. Limitierend ist bei leichten Strukturbauteilen aus Faserverbundwerkstoffen dabei der hohe Handhabungsaufwand aufgrund einiger Umlagerungen in der Fertigungszelle. Ein wichtiger Schritt ist nun dem […]

Für die Serienfähigkeit ist die Zykluszeit entscheidend. Limitierend ist bei leichten Strukturbauteilen aus Faserverbundwerkstoffen dabei der hohe Handhabungsaufwand aufgrund einiger Umlagerungen in der Fertigungszelle. Ein wichtiger Schritt ist nun dem Unternehmen Gustav Gerster GmbH & Co. KG, Biberach a.d.R., gelungen: In einem Hybridtextil wurden Verstärkungsfaser und Kunststoffmatrix in einem Gewebe vereint. Das Textil bleibt trotz eingewebter Matrix hochdrapierfähig und ist für endkonturnahe Umformungen geeignet. Im Prozess könnte es das bisher verwendete Organoblech ersetzen.

Die Landesagentur für Leichtbau Baden-Württemberg, Stuttgart, präsentierte diese Neuheit mit ihrem ThinKing im September 2020. Mit diesem Label gibt die Leichtbau BW GmbH monatlich innovativen Produkten oder Dienstleistungen im Leichtbau aus Baden-Württemberg eine Plattform.

Tankdeckel-Demonstrator, gefertigt aus mehreren Lagen Drapfix GF/PP mit anschließendem Anspritzen von Haltungselementen. Er entstand in Zusammenarbeit mit dem Institut für Textiltechnik Augsburg ITA gGmbH. (Foto: Gustav Gerster)

Für Leichtbauteile aus Faserverbundwerkstoffen geht der Trend in den letzten Jahren zur Variante mit thermoplastischer Matrix. Häufig werden als Halbzeuge Organobleche in Form konsolidierter, zugeschnittener Platten eingesetzt, die zuvor aus endlosen Verstärkungsfasern und einer Kunststoffmatrix hergestellt wurden. Zum Formen des Bauteils muss das Organoblech erneut aufgeheizt und anschließend umgeformt werden.

„Die Idee hinter Drapfix beziehungsweise Draptex Hybrid ist, sich in diesem Prozess einen Aufheizschritt zu sparen“, erzählt Annika Muckenhaupt, Projektleiterin Composites bei Gustav Gerster GmbH & Co. KG, Geschäftsbereich Gerster Tech-Tex. „Dazu verwenden wir Hybridtextilien, die die thermoplastische Matrix bereits im Garn enthalten, sodass sie nur ins zu verstärkende Bauteil oder ins Werkzeug eingelegt werden müssen, bevor man sie zeitgleich erhitzt und umformt.“

Drapfix oder Draptex Hybrid ist ein Biaxial-Gelege (0°/90°) mit endlosen Verstärkungsfasern und einer thermoplastischen Matrix, hergestellt aus Hybridgarnen. Die Hybridgarne entstehen beim Spinnprozess, über den gewährleistet wird, dass sich beide Materialien – Glasfaser und Thermoplast – homogen im Garn verteilen.

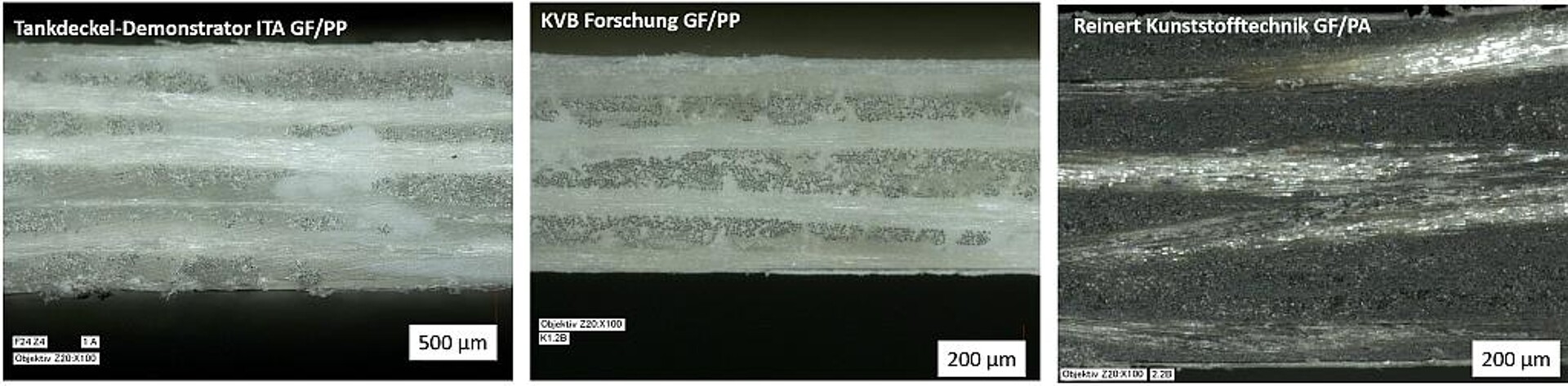

Schliffbilder einzelner Proben aus GF-PP und GF-PA (rechts) mit einer Auflösung von 200 μm. Solche Schnitte durch die konsolidierte Platte zeigen Lufteinschlüsse, Poren und andere Fehlstellen. (Foto: Gustav Gerster)

Durch die gleichmäßige Durchmischung beider Werkstoffe im Garn – und so auch im Textil – entstehen beim Aufschmelzen des Halbzeugs besonders kurze Fließwege für den Thermoplast. Daraus wiederum resultieren kurze Zykluszeiten für das Herstellen des faserverstärkten Bauteils. Diese Zeiten sind unterschiedlich und abhängig vom Bauteil sowie der gewählten Faser-Matrix-Kombination im Textil.

Mit der Direktumformung konnten bisher Demonstratoren mit Glasfasern und PP als Matrix erfolgreich produziert werden. In der Testphase befinden sich Bauteile mit Drapfix/Draptex-Hybrid aus Glasfasern und PA als Matrix.

„Denkbar sind auch Naturfasern, beispielsweise Leinen, als Verstärkungsfasern“, sagt Annika Muckenhaupt. Hier befinde man sich in der Entwicklung jedoch noch im Anfangsstadium.

Textilien passen sich faltenfrei an komplexe Strukturen an

Die Besonderheit bei diesem Halbkugeldemonstrator ist die glatte, faltenfreie Oberfläche, die durch die Drapierfähigkeit des Textils erreicht wird. Das Bauteil entstand in Zusammenarbeit mit dem KVB Institut für Konstruktion und Verbundbauweisen gGmbH (KVB) in Döbeln. (Foto: Gustav Gerster)

Wird das Hybridmaterial direkt in die Form (zu verstärkendes Bauteil oder Werkzeug) eingelegt, passt es sich dank der guten Drapiereigenschaften des Grundtextils Drapfix faltenfrei an. Das Umformen wird so deutlich erleichtert und das Bauteil in seinen mechanischen Eigenschaften verbessert. Denn die Fasern behalten ihre gewünschte Ausrichtung und Lage im Textil – und damit im fertigen Bauteil – bei.

Textiltechnisch sind dafür frei bewegliche Fasern verantwortlich. In der Fertigung erfolgt das Ausstreichen von Hand oder automatisiert mithilfe kleiner Rollen. Komplexe Geometrien wie Eckwinkel oder tiefe Mulden sind in einem Schritt drapierbar. Daher eignet sich das Biaxial-Gelege aufgrund seiner exzellenten Drapierbarkeit insbesondere für hochkomplexe Strukturen.

Hier liegt auch ein entscheidender Unterschied dieser Alternative zu Organoblechen: Durch die Biegeschlaffheit des Textils und die besondere Bindung passt sich das Hybrid-Material auch dort sehr gut den vorgegebenen Geometrien an, wo beispielsweise die Drapierbarkeit von Organoblechen an Grenzen stößt.

Aufgrund dieser geschmeidigen Anpassungsfähigkeit an die Form fällt der ein oder andere Arbeitsschritt weg. Dazu zählt die Nacharbeit im Bauteil, zum Beispiel das Einschneiden von Ecken, um eine Faltenbildung zu minimieren.

Hinzu kommt, dass sich die hochdrapierbaren Hybrid-Gelege endkonturnah umformen lassen. Der Einsatz von Drapfix/Draptex Hybrid führt so nicht nur zu Zeit- und Kosteneinsparungen, sondern unterstützt durch einen materialeffizienten Prozess auch die wirtschaftliche Bauteilfertigung.

„Grundsätzlich erleichtert das hybride Biaxial-Gelege aufgrund seiner textilen Eigenschaften die Konsolidierung und Umformung von Bauteilen“, zeigt sich Annika Muckenhaupt von der weitreichenden Anwendbarkeit und dem „Prozess-Komfort“ des Leichtbauwerkstoffs überzeugt. Anwendungen finden sich in der Automobil-Branche sowie in der Luft- und Raumfahrt. Hersteller von Nutzfahrzeugen oder Reisemobilen könnten von diesem Material ebenso profitieren wie Sportgerätehersteller. Das Unternehmen Gustav Gerster sucht für dieses innovative Hybridmaterial Industriepartner, um in einem gemeinsamen Projekt den Weg in die Serie weiter voranzutreiben.