Mit einem neuen Shuttle-Formenträger erweitert KraussMaffei, München, sein Technikum und seine Kompetenz auf dem Gebiet des faserverstärkten Leichtbaus. Der neue MX-Formenträger mit einer Schließkraft von 4.000 kN ist flexibel ausgelegt […]

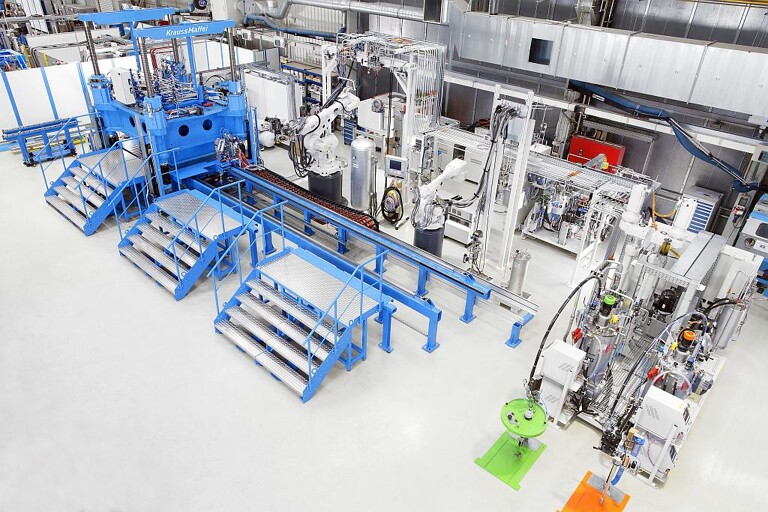

Ein neuer Shuttle-Formenträger erweitert jetzt das Technikum von KraussMaffei in München. (Foto: KraussMaffei)

„Der Markt für faserverstärkte Composites entwickelt sich weiterhin sehr dynamisch. Wir begleiten unsere Kunden nachhaltig von der Idee bis zur Serienproduktion. Daher modernisieren und erweitern wir unser Leichtbau-Technikum kontinuierlich und bieten unseren Kunden optimale Voraussetzungen, neue serientaugliche Verfahren und Anwendungen zu entwickeln und zu erproben”, erklärt Sebastian Schmidhuber, Leiter Entwicklung der Reaktionstechnik bei KraussMaffei.

Der neue Shuttle-Formenträger ist Teil einer Komplettanlage, die über je eine separate Kabine und einen Roboter für das LFI- und das SCS-Sprühverfahren verfügt. Insgesamt fünf verschiedene Mischköpfe stehen für unterschiedliche Versuche und Anwendungen bereit. Ein spezieller Shuttle-Fahrwagen dient zum schnellen Transport des Unterwerkzeugs zwischen den Bearbeitungsstationen des Unterwerkzeugs. Dadurch kann zum Beispiel der Schaumeintrag in das Unterwerkzeug außerhalb der Schließeinheit erfolgen. Als weiteres Feature bietet dieses Konzept die Schwenkbewegung der oberen und unteren Werkzeugaufspannplatte. „Damit bieten wir unseren Kunden die nötige Flexibilität und können schnell auf die jeweilige Anwendung umrüsten. Und das entlang der gesamten Prozesskette”, ergänzt Schmidhuber.

LFI steht für Long Fiber Injection. Das Verfahren erlaubt ein breites Anwendungsspektrum. Vom leichten Verkleidungsteil im Pkw-Innenraum bis zum großen Strukturbauteil mit Class-A-Sichtoberfläche ist alles in der Serie realisierbar. Da es sich um ein PUR-Verfahren mit Werkzeuginnendrücken bis zu 10 bar handelt, kann mit LFI in einem Schuss auch ein hochfestes Sandwichelement mit einer Wabenstruktur als Kernschicht gefertigt werden.

Beim Structural Component Spraying (SCS) handelt es sich um eine Weiterentwicklung der LFI-Wabentechnik. SCS reduziert weiter die Dicke und das Gewicht der Deckschichten, mit dem Ziel den Leichtbau weiter zu verbessern. Beim SCS werden Lagenaufbauten aus Fasermatten und Wabenkernen mit unverstärktem PUR besprüht, in ein Werkzeug eingebracht und verpresst.

Im KraussMaffei-Technikum in München stehen auf mehr als 4.000 m² mehr als 25 Anlagen der Spritzgieß-, Reaktions- und Extrusionstechnik für interne Versuche und Kunden bereit, ihre Prozesse in der Praxis zu verbessern oder Prototypenbauteile zu testen. Insbesondere im Bereich des faserverstärkten Leichtbaus treibt KraussMaffei die Entwicklung voran. Dazu zählen seitens der Reaktionstechnik beispielsweise die unterschiedlichen RTM-Verfahren, die Pultrusion oder das LFI-Verfahren sowie das thermoplastische FiberForm-Verfahren seitens der Spritzgießtechnik.