Bei batterieelektrischen Sportwagen zählt jedes Gramm Gewicht. Daher kommt im ersten Serienfahrzeug dieses Segments ein Vollkunststoff-Bremspedal zum Einsatz. Das Sicherheitsbauteil wurde von der Boge Elastmetall GmbH, einem global agierenden Anbieter […]

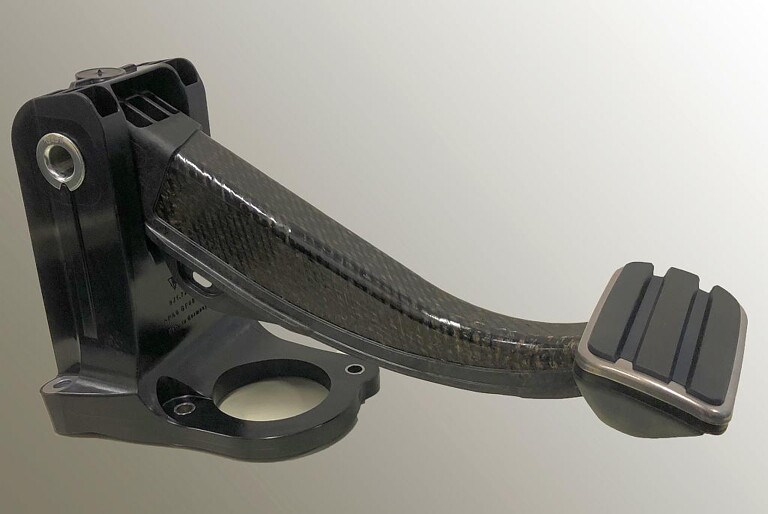

Vollkunststoff-Bremspedal für einen batterieelektrischen Sportwagen mit einem Einleger aus dem endlosfaserverstärkten, thermoplastischen Verbundwerkstoff. (Foto: Lanxess)

Bei batterieelektrischen Sportwagen zählt jedes Gramm Gewicht. Daher kommt im ersten Serienfahrzeug dieses Segments ein Vollkunststoff-Bremspedal zum Einsatz. Das Sicherheitsbauteil wurde von der Boge Elastmetall GmbH, einem global agierenden Anbieter für Schwingungstechnik und Kunststofflösungen in der Automobilindustrie in Damme, zusammen mit dem Geschäftsbereich High Performance Materials (HPM) von Lanxess, Köln, entwickelt. Seine hohe mechanische Belastbarkeit bei geringem Gewicht verdankt es einer thermoplastischen Composite-Konstruktion. Für den Aufbau werden ein Einleger aus dem endlosfaserverstärkten, thermoplastischen Verbundwerkstoff Tepex dynalite von Lanxess und mehrere Tapes verwendet.

„Der Verbundaufbau senkt das Gewicht des Bremspedals um 50 Prozent gegenüber einer vergleichbaren Stahlkonstruktion. Die hohen Lastanforderungen an das Strukturbauteil werden durch den maßgeschneiderten Faserlagenaufbau des Tepex-Einlegers sowie durch eine zusätzliche lokale Tape-Verstärkung erfüllt. Dank einer durchgehenden Automatisierung ist eine effiziente, großserientaugliche Herstellung des geometrisch komplexen Sicherheitsbauteils möglich“, erklärt Dr. Klaus Vonberg, Leichtbauexperte in der Tepex Automotive Group von HPM.

Gezielte Kombination unterschiedlich orientierter Faserlagen

Die Tepex-dynalite-Materialien haben eine thermoplastische Matrix, die üblicherweise mit Lagen aus Endlos-Glasfasergeweben verstärkt ist. Im Fall des Bremspedals für den batterieelektrischen Sportwagen wurde ein Verbundaufbau mit PA-6-Matrix gewählt, der im Inneren unidirektionale Faserlagen und in den beiden Deckschichten Gewebelagen mit +45°-Faserausrichtung enthält. Die inneren Lagen sorgen für die hohe Zug- und Biegebelastbarkeit des Bauteils.

Tapes sind dünne Kunststoffbänder, in die unidirektional ausgerichtete, hochfeste Endlosfasersysteme eingebettet sind. Beim Bremspedal werden mehrere Tapes mit Glasfaser-Rovings eingesetzt, um die Bauteilunterseite zu verstärken. Da die Tapes und der Tepex-Einleger aus zueinander kompatiblen Kunststoffmatrices bestehen, können die Tapes einfach per Laser auf den Tepex-Einleger geschweißt werden. Das Resultat sind maßgeschneiderte Laminate, deren Faserlagen genau den Lastpfaden folgen und exakt an die lastspezifischen Bauteilanforderungen angepasst sind. So sorgen die Deckschichten des Einlegers mit ihren +45°-Faserlagen zusammen mit den aufgelegten Tapes für eine hohe Torsionsbelastbarkeit des Pedals.

Vier Bremspedalvarianten in der Serienfertigung

„Durch diesen maßgeschneiderten Faserlagenaufbau und die Kopplung von Organoblechen und Tapes ist es gelungen, das Gewicht von Bremspedalen weiter zu senken und gleichzeitig das sehr hohe mechanische Eigenschaftsniveau zu erreichen, das ein solches sicherheitsrelevantes Bauteil mitbringen muss“, so Dr. Daniel Häffelin vom Innovation Center bei Boge Elastmetall. Gegenwärtig befinden sich vier unterschiedliche Bremspedalausführungen in der Serienfertigung, bei denen auf eine Vollkunststoff-Version gesetzt wird. Für alle Bauteilvarianten sind die Lastpfade auch entsprechend den unterschiedlichen Torsionsrichtungen optimiert.

Automatisierte Verarbeitung von Tapes und Tepex

Die Bremspedale werden per Hybrid Molding in kurzen, für die Großserie geeigneten Zykluszeiten in einem automatisierten Prozess gefertigt. Das Verfahren integriert das Umformen des Einlegers aus Tepex sowie der Tapes in den folgenden Spritzgießprozess. In einem ersten Fertigungsschritt werden die Tape-Zuschnitte mittels optischer Messsysteme exakt ausgerichtet und auf dem Tepex-Einleger positioniert, um dann mit diesem verschweißt zu werden. Anschließend wird der Aufbau umgeformt und im Spritzgießprozess mit PA 66 hinterspritzt.

Hochfeste Strukturbauteile für die E-Mobilität

Für thermoplastische Composite-Aufbauten mit lastgerechter Faserorientierung eröffnen sich in der Elektromobilität weitere Einsatzmöglichkeiten. Vonberg: „Anwendungen für Tepex-Einleger sind zum Beispiel Frontendsysteme und Stoßfängerträger, Halter von Elektro-/Elektronikmodulen, Laderaummulden, Batteriegehäuse und -abdeckungen, strukturelle Komponenten im Greenhouse sowie strukturelle Verkleidungen im Unterbodenbereich zum Schutz der Batterie.“

Auch der niedrige CO2-Fußabdruck im Vergleich zu Konstruktionen auf Metallbasis spricht für die Verbundbauweise mit Tepex und Tapes. Dabei sind thermoplastische Composites nicht nur deutlich leichter, sondern ermöglichen durch das Hybrid Molding-Verfahren auch die kostensenkende, gewichts- und energiesparende Integration von Funktionen wie Führungen, Aufnahmen und Befestigungselementen. Aufwändige Weiterverarbeitungsschritte – wie etwa das Entgraten oder das nachträgliche Gewindebohren, wie es bei Metallteilen üblich ist – entfallen bei solchen Bauteilen.