LWB-Steinl, Altdorf, präsentiert Ende Juni auf der DKT in Nürnberg ein neuartiges Konzept zum effizienteren Gummispritzgießen. Dabei wird der Spritzgießzyklus in Einzelprozesse aufgetrennt und anschließend zu einem bedarfsgerechten neuen Ablauf […]

LWB-Steinl, Altdorf, präsentiert Ende Juni auf der DKT in Nürnberg ein neuartiges Konzept zum effizienteren Gummispritzgießen. Dabei wird der Spritzgießzyklus in Einzelprozesse aufgetrennt und anschließend zu einem bedarfsgerechten neuen Ablauf rekombiniert. Dies erlaubt, die Produktion mit überschaubaren Investitionsschritten von der Pilotproduktion bis zur Großserie zu steigern. Ebenso möglich ist, die Produktionsmenge bei Nachfragerückgängen in analogen Schritten zu reduzieren und die dadurch freiwerdenden Kapazitäten mit anderen Formteilen auszulasten.

Darüber hinaus zeigt das bayerische Unternehmen Maschinen und Anlagen zu Konfektion von Gummimischungen vor der Weiterverarbeitung von der italienischen LWB-Tochterfirma Prodicon International Srl.

Mit der Gründung der LWB Automation in Weinheim im Jahr 2017 hat LWB-Steinl das Angebot um Automatisierungslösungen rund um das Elastomer-Spritzgießen erweitert. Seither konnten durch die enge Verzahnung der hauseigenen Konstruktions- und Fertigungskapazitäten eine Reihe von neuen Denkansätzen in die betriebliche Praxis überführt werden. Ein Beispiel dieser Zusammenarbeit wird das zentrale Exponat auf dem LWB-Messestand sein.

Die Multistationen-Produktionszelle trennt die Verfahrensprozesse Spritzgießen, Heizen, Entformen und Nachbearbeiten voneinander. (Foto: LWB-Steinl)

Die Idee hinter dem sogenannten Multistationen-Spritzgießsystem war ein System, dessen Kapazität flexibel und mit überschaubaren Kostenschritten mitwachsen und dadurch mehr Produktionseffizienz bieten kann. Die Überlegungen in diese Richtung führten zu einer Maschine, dessen Spritzgießwerkzeug mit einem Pool von Wechselformensets kombiniert ist. Diese Wechselformen werden mittels Industrieroboter im Kreislauf zwischen der Spritzgießmaschine, externen Heizstationen und nachfolgenden Entform- und Nachbearbeitungsstationen und wieder in die Spritzgießmaschine transferiert.

Effizienzquelle Prozessaufteilung

Das Multistationen-Spritzgießsystem bricht mit der Tradition, den Produktionsanlauf eines Formteils von der Prototypphase bis zur Großserie mit einem auf die Großserie ausgerichteten Multikavitäten-Spritzgießwerkzeug zu realisieren. Alternativ dazu wird ab der Prototypphase mit einer Kleinmaschine und einem Kleinwerkzeug, das mit Wechsel-Formplatten kombiniert ist, gestartet. Diese werden nach dem Einspritzen von einem Roboter übernommen, verriegelt und in externe Heizstationen transferiert. Dort erfolgt, je nachdem ob Gummi oder TPE verarbeitet wird, die Vulkanisations- oder Kühlphase. Dadurch wird die Maschinenkapazität für zusätzliche Einspritzzyklen freigemacht. Die Anzahl der Wechselformen kann so lange mitwachsen, bis die ausgelagerten Heizzeiten samt der Summe der Roboter-Manipulationszeiten mit den Einspritzzyklen der Maschine in Einklang stehen. Dabei hängt auch bei der überlappenden Produktionsweise der effektive Produktionsausstoß vom jeweiligen Einspritzvolumen und der wandstärkenabhängigen Heizzeit ab, jedoch mit dem Vorteil einer größeren Flexibilität und geringeren Anfanginvestition.

Vorteile auch bei sinkender Produktionsmenge

Das LWB-Konzept bietet aber nicht nur Vorteile beim Hochfahren einer Produktion, sondern auch bei sinkenden Abrufmengen, bei denen die Kombination aus großer Spritzgießmaschine und einem Multikavitätenwerkzeug schnell unwirtschaftlich wird. Beim Multistationensystem besteht die Möglichkeit, einzelne Wechselform-Sets aus dem Umlauf zu nehmen und die so freiwerdende Spritzgießkapazität mit der Produktion ähnlicher Formteile aufzufüllen, auch wenn diese mit einer unterschiedlichen Zykluszeit produziert werden müssen.

Flexibler Multistationen-Baukasten

LWB-Multistationen-Produktionszellen sind in Kombination mit nahezu allen Vertikalmaschinen, verfügbar. Dafür steht ein Baukastensystem zur Verfügung, das alle üblichen Prozesse der Gummi-Formteileproduktion abdeckt.

Dessen Inhalt ist:

- Standard-Spritzgießmaschinen der unteren Schließkraftklasse

- 4-Achs-Roboter mit einem speziellen Übernahmekopf zum Transfer der Werkzeugplatten-Sets zwischen der Spritzgießmaschine und den Heizstationen

- Heiz/Press-Stationen mit kurzem Hub und auf den Artikel abgestimmter Schließkraft. Durch den modularen Aufbau kann die Anzahl der Heizstationen entsprechend den Produktionsvorgaben (Artikelausstoß) mitwachsen. Jede Heizstation kann separat geöffnet bzw. geschlossen werden, auch mit unterschiedlichen Zykluszeiten.

- Separate Belade- und Entformstation: Bei Bedarf auch mit Leistenspreizfunktion. Zur Automatisierung der Einlegeteile-Aufgabe bzw. der Fertigteil-Entformung stehen optional Roboter zur Verfügung.

- Systemerweiterungen: Für die Verbundteileproduktion können zusätzliche Spritzgießmaschinen, auch in Thermoplast-Ausführung, eingebunden werden.

„Bewährungsprobe bereits bestanden“

Peter Radosai, Verkaufsleiter bei LWB-Steinl berichtet: „Die in den letzten Jahren in Kundengesprächen oft gestellten Fragen zur richtigen Produktionsausrüstung für unsichere Zeit haben uns veranlasst, neue Optionen für den Gummi-Spritzguss zu denken. Geholfen hat uns dabei, dass wir seit 2017 mit der LWB Automation GmbH in Weinheim ein Unternehmen in unserer Gruppe haben, dessen Roboter-Anwendungskompetenz neue Sichtweisen des Gummi-Spritzgießprozesses einbringen konnte. Wir sind fest davon überzeugt, dass unser gemeinsam entwickeltes Multistationensystem, das im Übrigen seine Bewährungsprobe im Rahmen einiger Kundenprojekte bereits bestanden hat, gerade für die große Zahl kleiner und mittelgroßer Gummiverarbeiter große Produktivitätsgewinne eröffnen wird.“

Gummimischungs-Konfektionstechnik

- Beispiel einer Batch-off-Konfektionsanlage aus dem Lieferprogramm von Prodicon. (Foto: Prodicon)

- Detailansicht einer Prodicon-Gummistrang-Konfektionsanlage mit der Weiterführung der extrudierten Gummistränge in die Kühl- und Ablagestationen. (Foto: Prodicon)

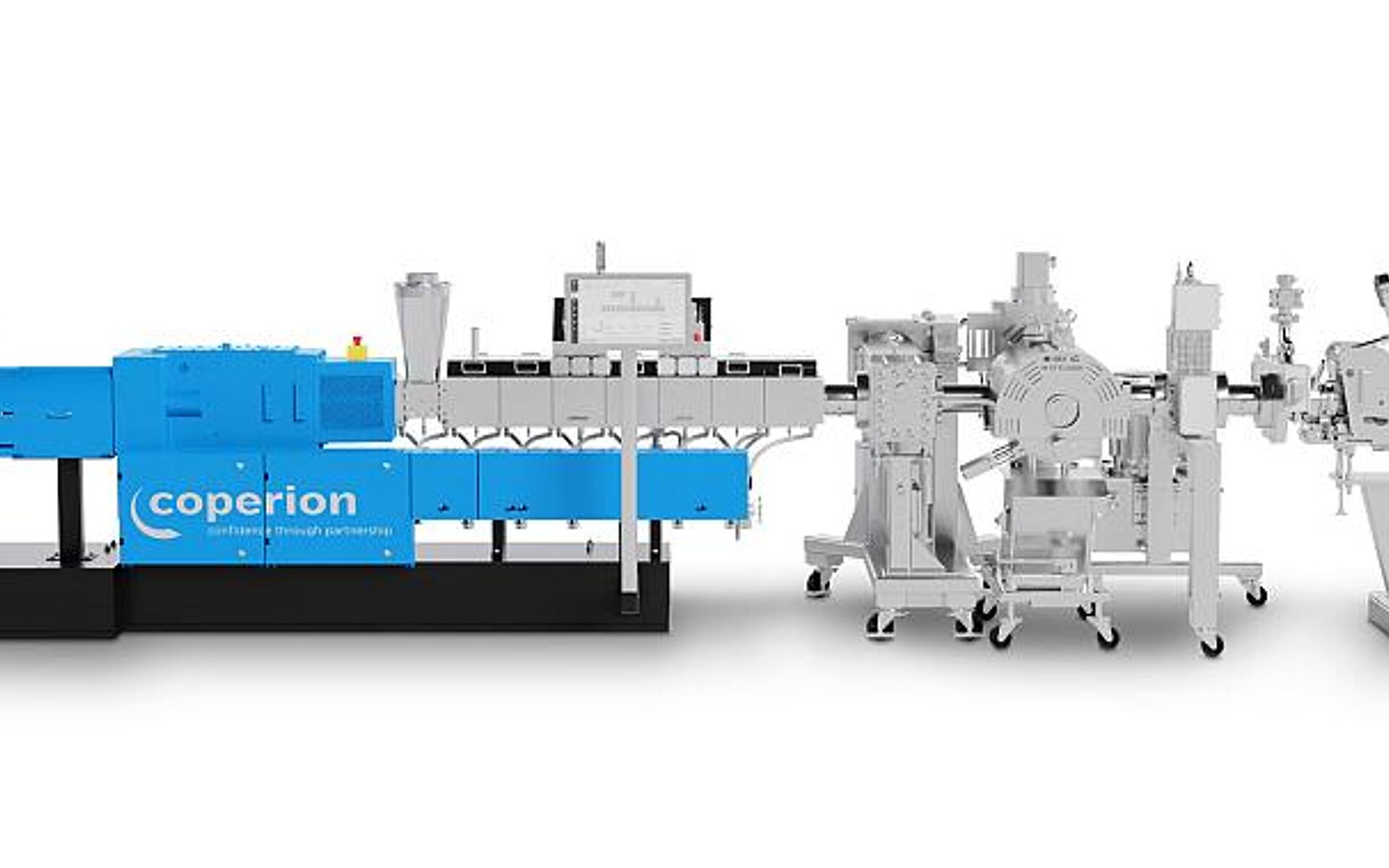

Der zweite DKT-Präsentationsschwerpunkt wird die Technik und das Angebot der italienischen LWB-Tochterfirma Prodicon International Srl. sein, die ein führender Hersteller von Maschinen und Anlagen zu Konfektion von Gummimischungen ist.

Sie entwickelt und fertigt diese Anlagen seit mehr als 40 Jahren für Gummi-Mischereien. Kunden sind insbesondere die größten Reifenhersteller der Welt. Für diese werden auf Basis von langjährigen Entwicklungskooperationen individuell maßgeschneiderte Lösungen für Greenfield- oder Brownfield-Anwendungen konzipiert.

Ein zweiter Geschäftsbereich sind hochautomatisierte Lösungen für die führenden Hersteller von allgemeinen Gummiprodukten für eine Vielzahl industrieller Anwendungen.

LWB Steinl auf der DKT 2022:

Halle 9, Stand 205