Neben kundenspezifischen Neu-Pressensystemen bietet die Rucks Maschinenbau GmbH, Glauchau, seit vielen Jahren auch Retrofit-Lösungen an. Neben der mechanischen Überarbeitung des Pressengestells sind die Erneuerung von Hydraulik und Heizplatten sowie Steuerung […]

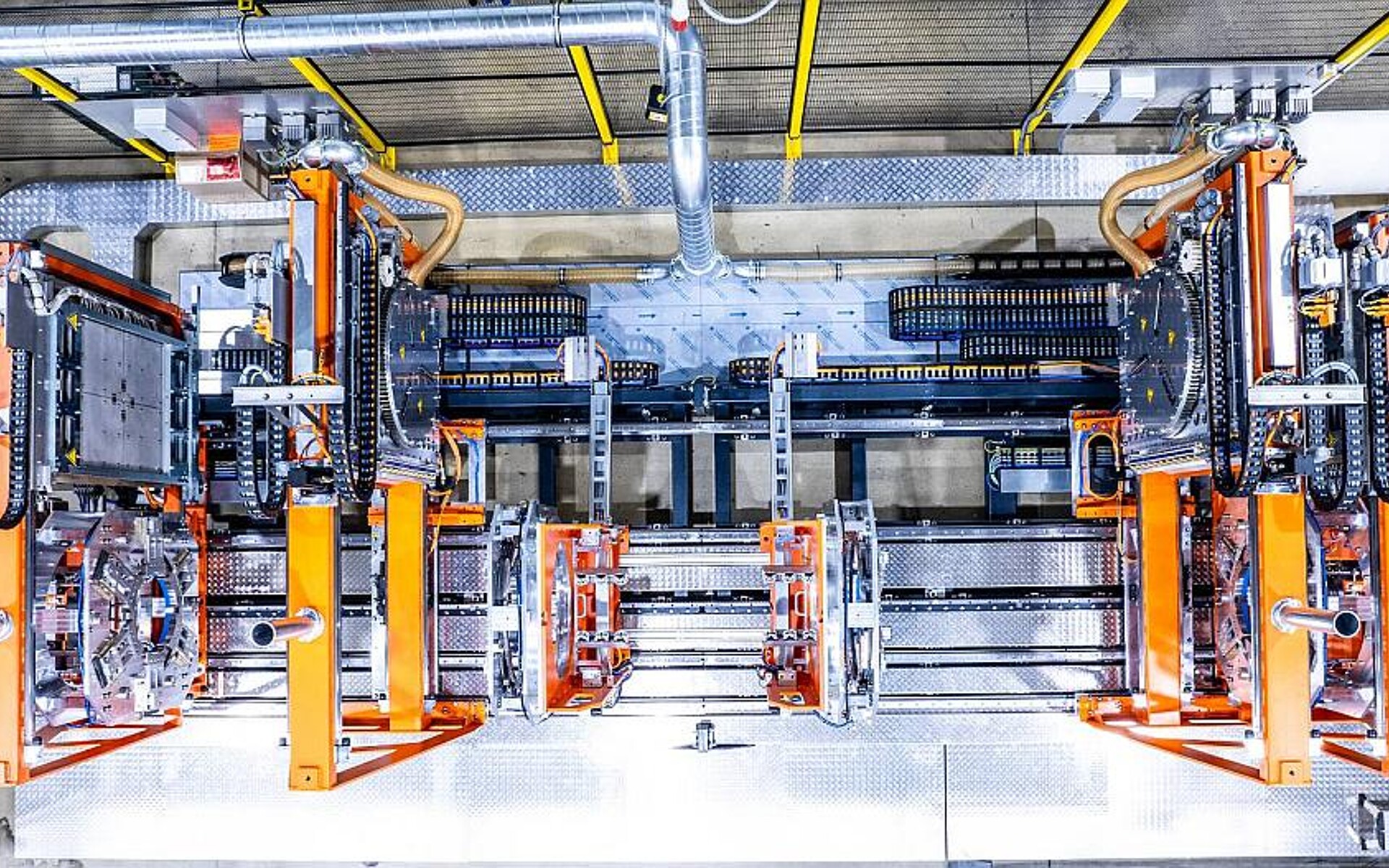

Die komplett überarbeitete Vulkanisierpresse aus den 80ern ergänzt jetzt das Technikum bei Rucks. (Foto: Rucks)

Neben kundenspezifischen Neu-Pressensystemen bietet die Rucks Maschinenbau GmbH, Glauchau, seit vielen Jahren auch Retrofit-Lösungen an. Neben der mechanischen Überarbeitung des Pressengestells sind die Erneuerung von Hydraulik und Heizplatten sowie Steuerung und Sicherheitstechnik häufige Ansatzpunkte. Genau diese Maßnahmen wurden jetzt an einer alten Vulkanisierpresse durchgeführt und so der firmeneigene Maschinenpark für Kundenversuche um eine weitere Technikumsanlage für CFK-Anwendungen mit 4.000 kN Presskraft und 450 °C Heizplatten-Dauertemperatur, erweitert.

Grundlage für die neue Technikumsanlage war eine Rucks-Unterkolben-Rahmenpresse aus den 80er Jahren mit drei Etagen.

Um den heutigen Anforderungen in Sachen Parallelität und Ebenheit zu entsprechen, musste die Grundpresse zu allererst überarbeitet werden. So wurden die Auflageflächen am Rahmenfenster sowie Kopfstück und Presstisch komplett überfräst. Einer Überarbeitung wurde ebenfalls der Kolben und Zylinder unterzogen, zudem wurde ein neues Dichtungssystem installiert.

Ein neues Hydraulikaggregat sorgt für das nötige Ölvolumen, um Schließ- und Öffnungsgeschwindigkeiten von 80 mm/s und eine Presskraft von 4.000 kN zu erreichen. In Kombination mit einem Frequenzumrichter können aber auch sehr niedrige Presskräfte von 130 kN angefahren werden wodurch ein großer Presskraftbereich für unterschiedlichste Anwendungen abgebildet werden kann.

Aus den ehemals drei Etagen ist eine geworden, die Heizplatten wurden von 600 x 700 mm auf 600 x 600 mm verkleinert. Eine Heizrate von 15 K/min sorgt für ein schnelles Aufheizen auf 450 °C. Da das Maschinengestell aktiv gekühlt wird, können die 450 °C auch als Dauertemperatur gefahren werden. Um eine möglichst gute Temperaturverteilung auf der Heizplattenoberfläche zu realisieren, sind beide Heizplatten mit jeweils neun Regelzonen ausgestattet. Eine Temperaturgenauigkeit von weniger als ±0,3 K konnte so bei 160 °C im eingeschwungenem Zustand erreicht werden.

Für ein schnelles Abkühlen sorgen in die Heizplatte eingebrachte Kühlkanäle. Das Kühlen kann auf zwei Möglichkeiten geschehen, entweder auf Zieltemperatur oder in frei definierbare Rampen. Durch das ebenfalls installierte Rückkühlsystem wird der heiße Dampf bzw. Wasser auf 50 °C abgekühlt. Danach kann dieser gefahrlos in das Abwasserkanalsystem eingeleitet werden.

Auch der Energieeffizienzaspekt wurde mit berücksichtigt. Das Hydraulikkonzept sieht einen automatischen Abschaltbetrieb bei Erreichen des Solldrucks vor und über einen Frequenzumrichter wird nur die Energie für die Pumpe bereitgestellt, die für die aktuelle Bewegungsart auch benötigt wird. Energieeinsparungen von bis zu 80 % können gegenüber herkömmlichen Verstellpumpen so erreicht werden. Weiterhin sorgen eine starke Isolierung der Heizplatten und die installierte Schutztür für eine deutlich geringere Wärmeabstrahlung.

Die Steuerung der Maschine erfolgt über das Steuerungssystem Ruxx Logic HP. Mit grafisch orientierter Bedienoberfläche, Touchscreen-Eingabe, Online-Sprachumschaltung und Internetkommunikation erfüllt es die Anforderungen nach einem modernen und benutzerfreundlichen Bedienkonzept. Mit Hilfe des Datenerfassungssystems Rudas können die anfallenden Prozessparameter aufgezeichnet und nachträglich vom Anwender ausgewertet und weiterverarbeitet werden.