Auf der K-Messe stellt Sumitomo (SHI) Demag Plastics Machinery zwei neue Technologiebausteine fürs Spritzgießen vor: Active Colour Change, ein Farbdosiersystem mit kurzen Farbwechselzeiten, und das SL-Plastifiziersystem, das ohne die herkömmliche […]

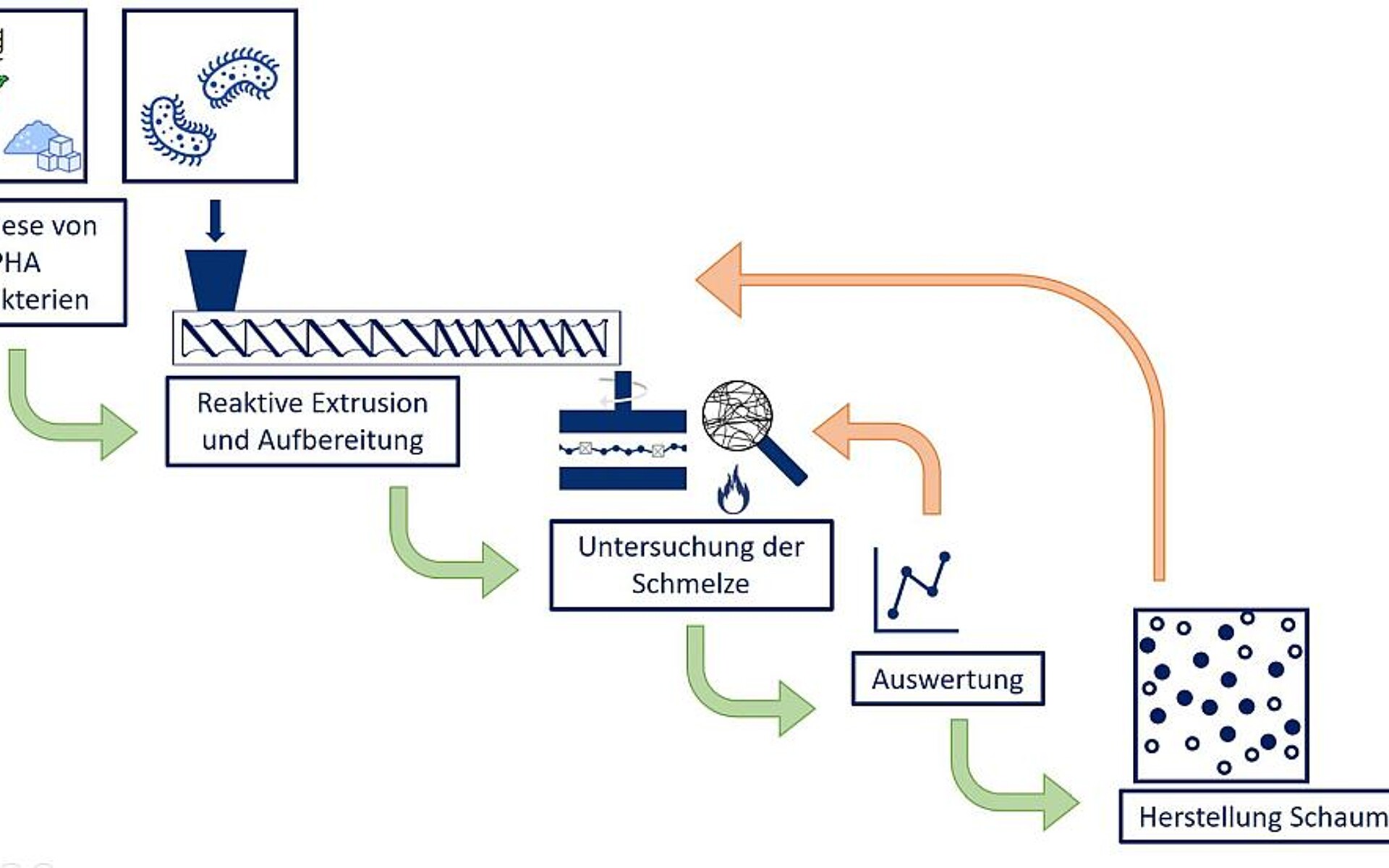

Bei Active Colour Change – hier schematisch für zwei Farben dargestellt – werden Flüssigfarben direkt in die Meteringzone des Plastifiziersystems zudosiert, was zu kurzen Farbwechselzeiten führt (Foto: Sumitomo)

Auf der K-Messe stellt Sumitomo (SHI) Demag Plastics Machinery zwei neue Technologiebausteine fürs Spritzgießen vor: Active Colour Change, ein Farbdosiersystem mit kurzen Farbwechselzeiten, und das SL-Plastifiziersystem, das ohne die herkömmliche Kompressionszone arbeitet und damit Vorteile im Vergleich zu konventionellen Plastifiziersystemen bietet.

Für den effizienten Ressourceneinsatz stellt Sumitomo (SHI) Demag dem Spritzgießer einen vielseitigen Baukasten mit maßgeschneiderten Technologiebausteinen bereit. Hierbei geht es darum, durch das Zusammenwirken der Aspekte Langlebigkeit, Energieeffizienz, Verfügbarkeit und Produktionsleistung ein Höchstmaß an Produktionseffizienz zu realisieren. Zwei neue Technologien ergänzen und erweitern jetzt das bereits sehr breite Spektrum an Technologiebausteinen.

Active Colour Change – Farbwechsel werden kurz

Mit Active Colour Change hat Sumitomo (SHI) Demag ein neues, speziell auf die Spritzgießverarbeitung zugeschnittenes Flüssigfarb-Dosiersystem entwickelt. Hiermit wird die Farbe in einem geschlossenen System direkt in die schmelzegefüllte Meteringzone der Plastifiziereinheit dosiert. Anders als beispielsweise beim Einfärben mit Masterbatch, bleiben die vorgelagerten Zonen (Einzugszone und Kompressionszone) vollkommen farbfrei. Dadurch muss beim Farbwechsel eine erheblich kürzere Schneckenlänge gespült werden – im Vergleich zur Verwendung von Masterbatch fallen Farbwechsel mit Active Colour Change somit sehr kurz aus.

Ausgelegt ist das neue Farbdosier- und Farbwechselsystem für bis zu fünf Farben. Das Zu- und Abschalten der Farbdosierung wird in die Maschinensteuerung NC5 plus integriert und erfolgt automatisch. Bereits wenige Zyklen nach Zuschalten einer Farbe können gleichmäßig eingefärbte Bauteile entnommen werden.

Für Active Colour Change kommen präzise arbeitende Förderpumpen zum Einsatz, mit denen selbst bei hohem Gegendruck der Schmelze kleinste Farbmengen reproduzierbar zudosiert werden. Um eine hohe Homogenisierwirkung sicherzustellen, ist die Meteringzone der Schnecke mit einer speziellen Mischstrecke ausgerüstet. Hierdurch werden auch mit geringen Farbanteilen Formteile mit sehr hoher Deckkraft erzielt, was sich nicht zuletzt kostenseitig positiv bemerkbar macht. Hinzu kommt, dass durch den erheblich kürzeren Farbwechsel weniger Ausschuss anfällt – und in der Summe steigt die Maschinenverfügbarkeit.

Das neue SL-Plastifiziersystem – kompressionslos Plastifizieren

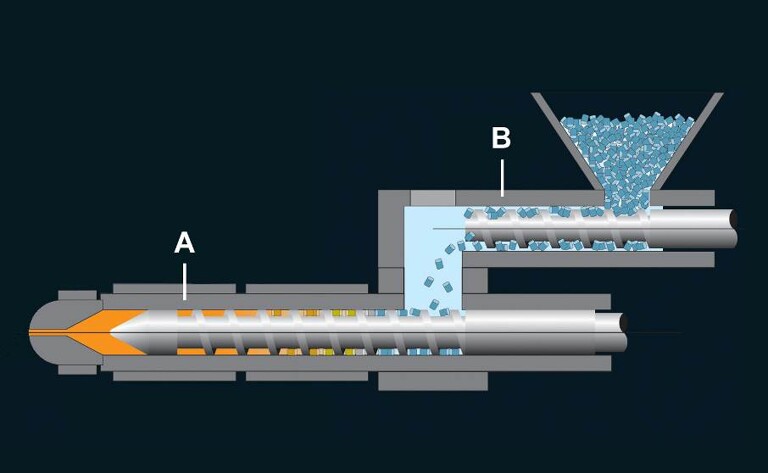

Das neuartige SL-Plastifiziersystem arbeitet mit einer komplett beheizten Plastifizierschnecke ohne Kompressionszone (A); die Materialzuführung erfolgt mit einer vorgeschalteten Dosierschnecke (B) (Foto: Spiral Logic)

Das wesentliche verfahrenstechnische Merkmal, mit dem sich das neue SL-Plastifiziersystem von konventionellen Plastifiziersystemen einer Spritzgießmaschine abhebt, ist eine unterfüttert betriebene Plastifizierschnecke ohne Kompressionszone. Das Material wird mit einer vorgeschalteten Dosierschnecke kontrolliert zugeführt. Der optimale Füllgrad ergibt sich aus den Materialeigenschaften und den Prozessparametern. Aufgeschmolzen wird das zudosierte Granulat nahezu ausschließlich durch gut kontrollierbare Wärmezufuhr über die Zylinderheizung der Plastifizierschnecke.

Im Vergleich zu konventionellen Plastifziersystemen bietet das SL-Plastifiziersystem deutliche Vorteile. Maßgebend hierfür ist, dass mit der kontrollierten Betriebsweise eine sehr homogene Schmelze ohne Viskositätsschwankungen entsteht. Hierdurch können Prozessschwankungen und damit Schwankungen in der Produktqualität reduziert werden. In Kombination mit einer schaltbaren Rückströmsperre wirkt sich das kompressionslose Plastifizieren besonders positiv bei der Produktion technischer Präzisionsformteile aus. Vorteile bietet das SL-Plastifiziersystem auch, wenn hohe Anforderungen an die Reinheit der Produkte gestellt werden, beispielsweise beim Spritzgießen von Optikteilen.

Serienmäßig verfügbar ist das SL-Plastifiziersystem zurzeit als Option für die vollelektrischen Maschinen der Baureihe SE-EV, die Sumitomo (SHI) Demag im Schließkraftbereich von 500 bis 1.800 kN anbietet. Vorgeführt wird das neue System auf dem K-Messestand am Beispiel Präzisionsspritzguss auf einer SE 180 EV (Schließkraft 1.800 kN). Mit einem Zweifachwerkzeug entstehen darauf Gehäuseteile für ein Smartphone aus einem ABS/PC-Blend; das Schussgewicht beträgt 45 g, die Zykluszeit 25 s.