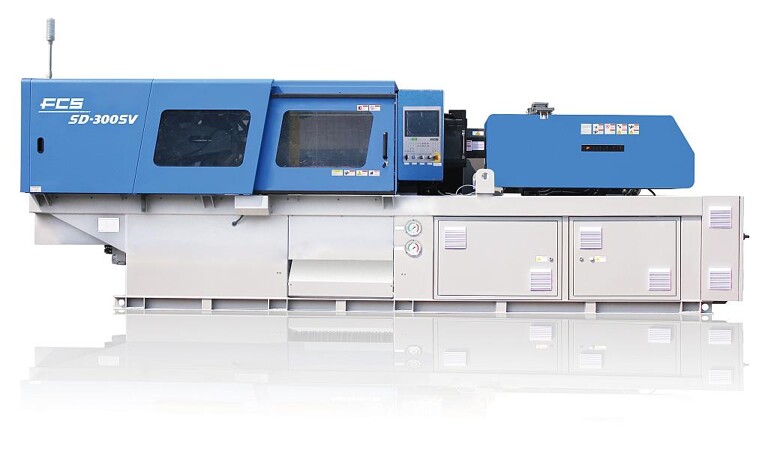

In diesem Jahr zeigt Windsor, Hanau, mit drei Exponaten auf der Fakuma seine unternehmerische Vielfalt: Mit der SD300SV von FCS baut Windsor sein servohydraulisches Maschinenangebot weiter aus. Dieser Maschine gegenüber […]

In diesem Jahr zeigt Windsor, Hanau, mit drei Exponaten auf der Fakuma seine unternehmerische Vielfalt: Mit der SD300SV von FCS baut Windsor sein servohydraulisches Maschinenangebot weiter aus. Dieser Maschine gegenüber arbeitet eine vollelektrische J100ADS-Maschine von JSW mit einem Aktuator-Werkzeug für Medical Device Anwendungen. Als besonderes Highlight stellt Windsor auf ein Eigenprodukt aus, eine autarke Spritzeinheit PxP73, die individuelle Anpassungen der Spritzgießmaschine an Mehrkomponenten-Anforderungen erlaubt. Alle Windsor-Exponate sind mit den Anforderungen von Industrie 4.0 bzw. Euromap 77 kompatibel.

2016 unterzeichnete Windsor mit der Fu Chun Shin Group (FCS) aus Taiwan ein Abkommen, in dem sich FCS verpflichtet, hydraulische und servohydraulische Spritzgießmaschinen gemäß den von Windsor vorgegebenen europäischen Standards und Spezifikationen zu bauen und zu liefern. Im Gegenzug übernahm Windsor als Systemlieferant – mit seinem seit 65 Jahren durchentwickelten und bewährten Vertriebsnetz – den Absatz und Handel, die Installation, Ersatzteilversorgung sowie den Service dieser Maschinen, mit Schließkräften von 300 bis 37.000 kN, in allen EU- und EFTA-Ländern. Peter Kochs, Geschäftsführer bei Windsor: „Wir sind in der Kooperation mit FCS sehr weit vorangekommen. Die Maschinen sind inzwischen vergleichbar mit renommierten europäischen Produkten.“

Servohydraulische Kniehebelmaschine von FCS

Die servohydraulische FCS Spritzgießmaschine fertigt in 15 s Zykluszeit filigrane Dekorschalen aus PP. Ein Sepro-Roboter entformt und deponiert die Schalen auf einem Fließband. (Foto: Windsor)

Vollelektrische JSW-Maschine mit Android-Bedienoberfläche

Auf einer vollelektrischen JSW-Spritzgießmaschine entstehen Schalterbauteile aus transparentem PP für Medical Devices. Der Sepro-Roboter ist in die Maschinensteuerung integriert. (Foto: Windsor)

Neue Variante der autarken Spritzeinheiten von Windsor

Darüber hinaus wird Windsor das Eigenprodukt PxP 73 zeigen, eine neue Variante der Einheiten aus der PlugXPress-Reihe. Dabei handelt es sich um autarke Spritzeinheiten, die Windsor für kundenindividuelle Sonderadaptionen nutzt. Über eine Schnittstelle kommuniziert das PxP mit der Spritzgießmaschine. Der Kunde muss an der Spritzgießmaschine nichts ändern, sondern einfach das PxP anbringen, das mit einer Drei-Zonen-Schnecke von 16 bis 105 mm, einer B&R-Steuerung und einem 15‘‘-Touchscreen arbeitet. Die PlugXPress-Zusatzeinheit für Mehrkomponentenspritzguss ist an jede Maschine andockbar. Kochs: „Einer unserer Kunden produziert damit Zahnbürsten aus drei Materialien in vier verschiedenen Farben.“ Sechs-Komponenten-Spritzgießmaschine sind damit laut Windsor keine Seltenheit. Der steigende 2K-Bedarf und der Erfolg des PxP zeige sich daran, dass sich die verkauften Stückzahlen in 2017 verglichen mit dem Vorjahr mehr als verdoppelt haben. „Unsere Stärken sind die individuellen Anpassungen, wir setzen uns mit hoher Flexibilität von den Wettbewerbern ab. Wo Standardlösungen nicht mehr funktionieren, kommt PxP zur Anwendung“, so der Windsor-Geschäftsführer.