Der Produktionsprozess von Kunststoff-Spritzgießartikeln setzt sich aus unzähligen Phasen zusammen, welche die Gesamtzykluszeit beeinflussen. Eine davon ist die Entnahmesequenz der Fertigteile, wobei die Minimierung der Form-Offen-Zeit einen entscheidenden Beitrag zur […]

Der Produktionsprozess von Kunststoff-Spritzgießartikeln setzt sich aus unzähligen Phasen zusammen, welche die Gesamtzykluszeit beeinflussen. Eine davon ist die Entnahmesequenz der Fertigteile, wobei die Minimierung der Form-Offen-Zeit einen entscheidenden Beitrag zur Verkürzung der Zykluszeit leistet.

Moderne Robotsysteme zeichnen sich durch effiziente Motoren und gewichtsoptimierte Achsen aus. So setzt Wittmann, Wien (Österreich), auf einen abgestimmten Materialmix aus Dünnwand-Stahl und Aluminium. Die Auswahl der verwendeten Materialien richtet sich nach dem Einsatzzweck und den Hublängen der Entnahmeroboter. Das Angebotsspektrum deckt hochsteife Kombinationen für Traglasten von bis zu 150 kg und gewichtsoptimierte Lösungen für Beschleunigungen bis 80 m/s² ab.

Die beste Konstruktion führt jedoch zu nichts, wenn die Ansprechzeiten der Geräte nicht Schritt halten können. Wittmann arbeitet daher schon seit Jahren mit einer Taktzeit von 4 ms. Diese ist für die Abarbeitungszeit von Befehlen im Teach-Programm des Roboters ausschlaggebend, und macht also einen essenziellen Bestandteil jeder Roboter-Applikation aus. Sämtliche Wittmann-Roboter – von den kompakten Robotern der Baureihe Primus bis hin zu den Großgeräten der WX-Serie – arbeiten auf Grundlage dieser Taktzeit, unabhängig von der jeweiligen Ausführung der Robotsteuerung.

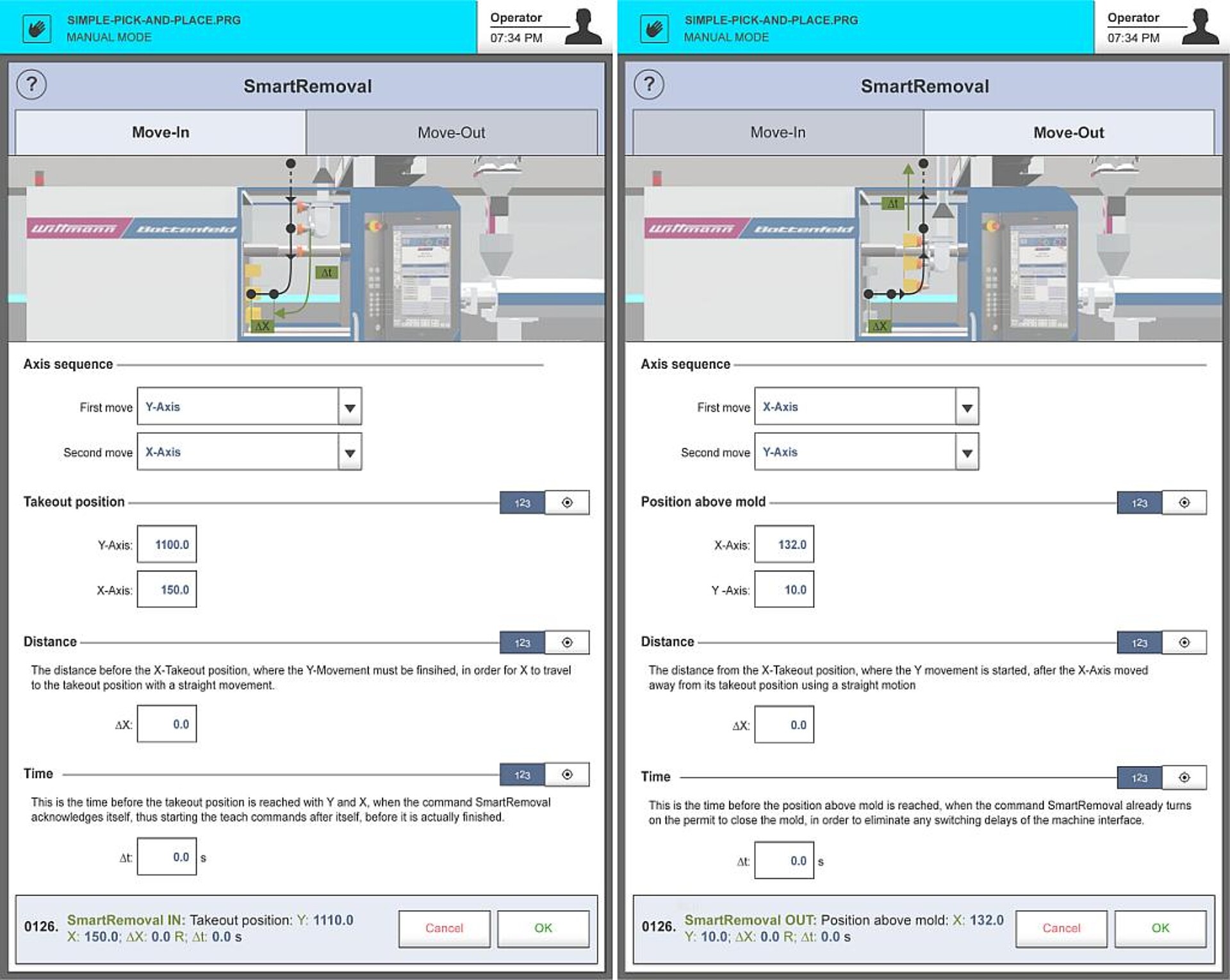

Einen weiteren wesentlichen Aspekt stellt die effiziente Umsetzung von Eingabe-Befehlen und Steuerungssignalen in entsprechende Verfahrbewegungen dar. Hier kommt die Funktion SmartRemoval, die für alle Roboter-Modelle standardmäßig verfügbar ist, ins Spiel. Deren Hauptaspekt ist die voreilende Bewegung der einfahrenden Roboterachse – bei Top-Entry-Modellen typischerweise die Vertikalachse, bei Horizontalgeräten die Horizontalachse.

Eingabefenster für SmartRemoval Move In (links) und SmartRemoval Move Out (rechts) auf der Steuerung R9. (Abb.: Wittmann)

Die Analyse des Spritzgießmaschinen-Zyklus erlaubt die Initiierung der Bewegung der voreilenden Achse schon vor der vollständigen Plattenöffnung. Für die Durchführung dieser Analyse wird keine Sonderschnittstelle benötigt, da schon Euromap E12 bei Altmaschinen bzw. Euromap E67 die für die Berechnung nötigen Signale liefern. SmartRemoval ermöglicht dem Roboter schon zu einem sehr frühen Zeitpunkt die maximale Geschwindigkeit im Werkzeugbereich. Die weitgehende Eliminierung der Beschleunigungsphase nach Erreichen der Endposition durch die bewegliche Formplatte sowie die gestaffelte Vakuumüberwachung der Fertigteile führen zu einer Verringerung der Form-Offen-Zeit von 10 bis 30 %.

Für komplexe Bauteile, die nicht stabil in der Auswerfer-Endposition gehalten werden können und damit eine definierte Übernahme in den Entnahmegreifer verkomplizieren, hält die Wittmann-Robotsteuerung die so genannte Push Funktion bereit. Eine andere gängige Form dieser Funktion, die sich auf dem Markt für derartige Anforderungen findet, stellt das Öffnen der Bremse an der Roboter-Entformachse dar – eine Vorgangsweise, die sich als nachteilig erweisen kann, denn in diesem Fall drückt der Auswerfer den Teil direkt in den Greifer hinein und somit auf die Entformachse. Hier können Deformationen und andere Defekte am Fertigteil auftreten, langfristig aber auch an der Mechanik des Entnahmegeräts.

Die Robotsteuerung R9, links mit der Anzeige des Startbildschirms, rechts mit der Anzeige einer mit der R9 verbundenen Arbeitszelle. (Fotos: Wittmann)

Die Push-Funktion von Wittmann hingegen ermöglicht eine drehmomentüberwachte belastungsfreie Übergabe der Teile. Das tatsächliche Vorhandensein eines Fertigteils wird hierbei kontinuierlich über die so genannte Funktion iVac überwacht, die frei programmierbare Vakuumüberwachung. Diese bietet den Vorteil, dass das Spritzgießteil bereits mit einem Bruchteil des notwendigen Vakuumdrucks aufgenommen werden und mit der Entnahmesequenz begonnen werden kann. Während der Ausfahrbewegung steigt der Vakuumdruck bis zum Maximalwert an. Ist der eingestellte Referenzdruck für das Spritzgießteil erreicht, wird das Freigabesignal für „Form Schließen“ abgesetzt. Diese Freigabe kann bereits einige Zehntelsekunden vor Verlassen des Werkzeugbereichs erteilt werden. Derart werden Signalverzögerungen im Robot-Spritzgießmaschinen-Interface kompensiert und die Form-Offen-Zeit verringert.