Modernste Technologien in Entwicklung, Konstruktion und Fertigung bei der Umsetzung kundenspezifischer Aufgabenstellungen einzusetzen, ist unabdingbarer Standard und im Bereich Bauteilentwicklung generell nicht mehr wegzudenken. Gerade im Kunststoffsektor wird nahezu jedes […]

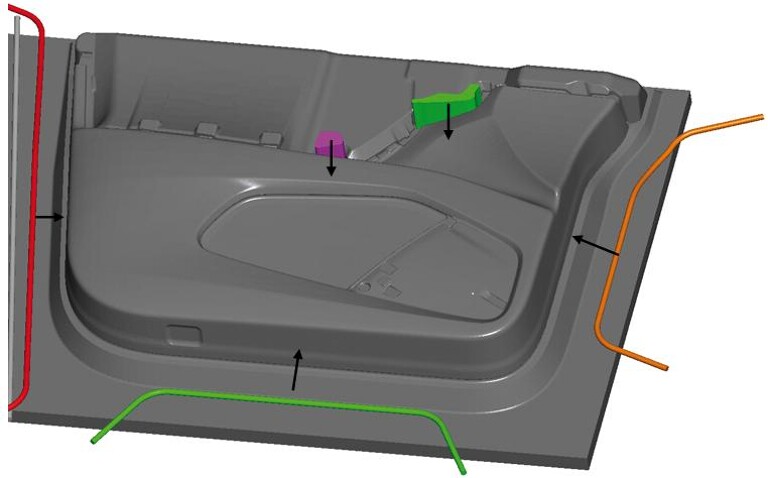

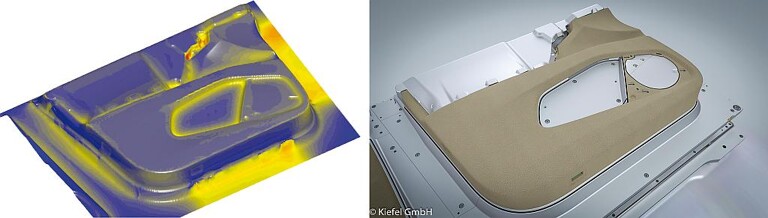

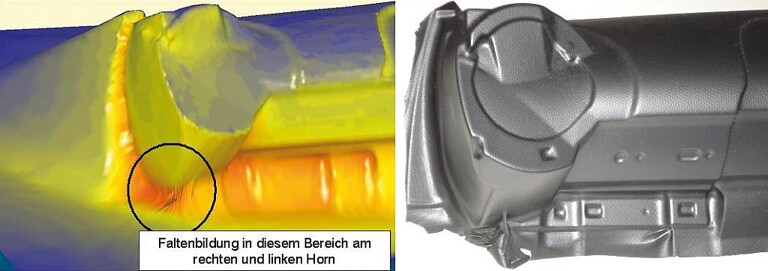

Tesla Model X – Innenverkleidung Vordertür, links Wandstärkenverteilung abgebildet mit T-SIM und rechts das fertige Bauteil. (Foto: Kiefel)

Modernste Technologien in Entwicklung, Konstruktion und Fertigung bei der Umsetzung kundenspezifischer Aufgabenstellungen einzusetzen, ist unabdingbarer Standard und im Bereich Bauteilentwicklung generell nicht mehr wegzudenken. Gerade im Kunststoffsektor wird nahezu jedes Bauteil, jeder Prozess, jedes Werkzeug vorab simuliert und entsprechend vorgegebener Randbedingungen mit Hilfe verschiedenster Simulationswerkzeuge optimiert. Ein noch relativ junges Einsatzgebiet ist dagegen der Bereich der Thermoformung.

Als Komplettlieferant für Maschinen und Werkzeuge zur Folien- und Textilverarbeitung verfügt die Firma Kiefel, Freilassing, über jahrzehntelange Erfahrungen im Werkzeug- und Sondervorrichtungsbau. Mit dem Ziel, verkürzte Entwicklungszeiten zu realisieren, erkannte Kiefel schon früh das Potential einer simulationstechnischen Abbildung des Thermoformens. In der Firma Simpatec, Aachen, und deren Simulationswerkzeug zur Tiefziehsimulation T-SIM, fanden Sie den richtigen Partner, dieses Vorhaben voranzubringen. So setzt Kiefel die Software bereits in der Vorentwicklung ein. Sowohl beim Thermoformen, Kaschieren als auch beim IMG-Verfahren leistet das Simulationswerkzeug einen erheblichen Beitrag, hochwertige Produkte schnell und kostengünstig herzustellen. So gelang es zum Beispiel bei Automobil-Interieur-Teilen bis zu 80 % der Entwicklungszeit und den damit verbundenen Kosten einzusparen. Das Zusammenspiel von Simulationsergebnissen und Qualitätsbewertung bereits in der Bauteilentwicklungsphase ermöglichen erste Optimierungsschritte noch bevor das reale Produkt existiert.

„Von der Idee zum Bauteil“

Bei der Produktion hochwertiger Interieur-Bauteile stellen vor allem eine hohe Entscheidungssicherheit für das richtige Herstellungsverfahren, die Minimierung technischer Risiken sowie die richtige Balance zwischen Kosten, Realisierbarkeit, Terminen und Qualitätsansprüchen die Anforderungen an ein leistungsfähiges Simulationswerkzeug. So können z.B. Bauteile in IMG-Prozess oder mit TEPEO2-Folie hergestellt werden, die keinen Narbauszug, kein divergierendes Narbbild oder aber Prägungen wie Airbag-Logos aufweisen und damit Qualitätsmerkmale erreichen, die sonst nur Slush- oder Sprühhäuten vorbehalten waren. Werkzeuge wie T-SIM sind deshalb gefragt, Wunschdenken im Rahmen von nachvollziehbaren Entscheidungsgrundlagen zu transformieren.

Erste Entscheidungshilfen liefern Machbarkeitsanalysen. Bauteile werden als CAD-Daten, die dem gewünschten Fertigungsverfahren entsprechen, platziert und in Lage gebracht. Typischen Randbedingungen, wie z. B. Radien, Entformungsschrägen, Entformungsrichtung, Hinterschnitte, gewünschter Materialbedarf, maximale Werkzeughöhe, etc. werden dabei beachtet.

Die Entscheidung, ob Bauteile zusammengelegt, wie im vorliegenden Beispiel, der Vordertür des Tesla Model X, oder einzeln hergestellt werden bzw. ob die Geometrie der Oberflächen mit dem angedachten Fertigungsverfahren erreicht wird, definieren die weiteren Folgeschritte. Die ermittelten Werkzeugdaten bieten die Basis für die Prozessoptimierung mittels Simulation.

Konkrete Anwendungsbeispiele bei Kiefel

Bereits seit Anfang 2005 wird das Simulationswerkzeug T-SIM erfolgreich bei Kiefel eingesetzt und ist fest in die internen Arbeitsabläufe integriert. Mittlerweile wird jedes Serienwerkzeug standardmäßig vor der Fertigung simuliert. Die Akzeptanz seitens der Kunden ist sehr hoch, da zum Beispiel die Realisierung der verschiedenen Form-/Kaschier-Konzepte schnell und preisgünstig überprüfbar ist. Insbesondere schwierig zu kaschierende Bereiche oder zu starke Folienauszugsgrade werden sehr gut visualisiert. Überprüfungen der Simulation mit realen Form- oder Kaschierergebnissen zeigen eine sehr gute Übereinstimmung (größer 90 %).

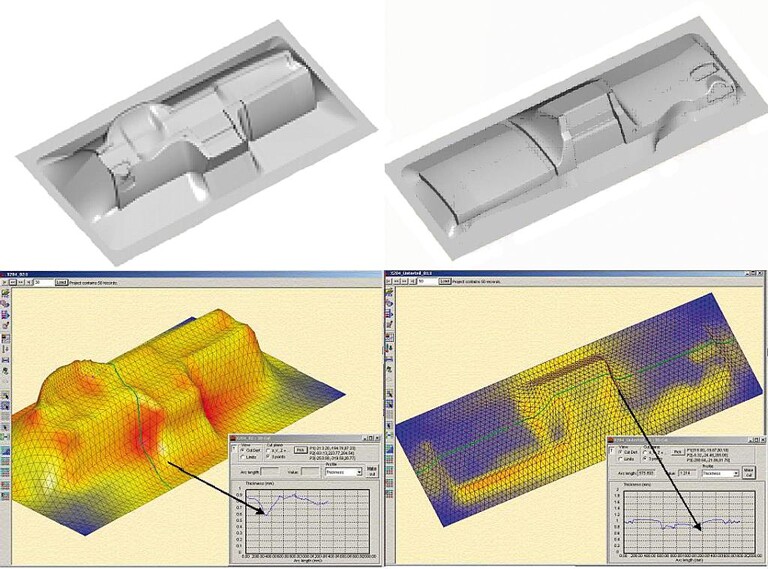

Konzeptvergleich einteilige versus zweiteilige I-Tafel

Beispiel Konzeptvergleich – einteiliges (links) und zweiteiliges (rechts) Werkzeug für eine I-Tafel. (Abb.: Simpatec)

Der schnelle und aussagekräftige Vergleich verschiedener Herstellungskonzepte ist mittels Einsatz der Tiefziehsimulationssoftware ganz ohne Versuchswerkzeug möglich. Im vorliegenden Fall einer Instrumententafel stand die Entscheidung zwischen einem einteiligen oder zweigeteilten Werkzeug im Raum. Bei Auswertung der Simulationsergebnisse zeigte sich, dass die beim einteiligen Werkzeug auftretenden Ausdünnungen durch die zweiteilige Bauweise deutlich verringert werden. Im Bild oben sind die Werkzeugstände (nur Unterteil) dargestellt, unten die jeweiligen Wanddicken.

IMG-Direktkaschierung

Neben der Folienformung und klassischen Kaschierung ist T-SIM auch für die Abbildung und Analyse von IMG-Anwendungen bestens geeignet. Dabei wird neben dem Trägerteil auch die Narbschale mit in die Berechnung eingebunden. Ein realistischer Folienauszug wird vorausgesagt. Für einen IMG-Prozess ist es besonders wichtig, dass das Trägerteil bezüglich der Narbschale so abgestimmt ist, dass eine optimale Prägung erreicht wird. Es ist daher notwendig, das Trägerteil so auszulegen, dass ein Prägespalt entsprechend der resultierenden Foliendicke erreicht wird. Mit Hilfe der Simulationsergebnisse ist es Kiefel erstmals gelungen, die Trägerteilauslegung simulationstechnisch durchzuführen und entsprechend den Herstellungsanforderungen zu optimieren.

Zweifarbkaschierung

Das Einsatzgebiet des Softwaretools bei der Kaschierung von Bauteilen mit zweifarbiger Folie bezieht sich beispielsweise auf die Lage der Farbtrennung. Die virtuelle Folie (FEM-Netz) wird mit einem Raster versehen, Verzuge und Positionsverschiebungen während der Formung werden sichtbar. Die Analyse und Auswertung der Simulationsergebnisse unterstützen die Entscheidung, ob eventuelle Maßnahmen, wie z. B. den Einsatz von Formhilfen oder Klemmvorrichtungen, eingeleitet werden müssen, um die Lage der Farbtrennung weiter zu optimieren.

Fehlererkennung und -diagnose

BMW Mini I-Tafel: Faltenbildung in der Simulation (links) und am realen Bauteil (rechts). (Abb.: Simpatec)

Mittlerweile unerlässliche Entscheidungshilfe ist die Simulationssoftware T-SIM bei der Diagnose und Qualifizierung möglicher Fehler, die beim Formen auftreten, wie z. B. die Bildung von Falten oder Wülsten. Aufgrund derartiger Ergebnisse kann man bereits in einem sehr frühen Projektstadium den Einsatz von Formhilfen, Vorblasschalen, etc. einplanen oder auch Konzept- bzw. Designänderungen zur Erreichung stabiler Verarbeitungsprozesse, einsteuern.

Grenzbetrachtung einer sinnvollen Simulation

Die Software erlaubt grundsätzlich die Abbildung von Formvorgängen sowohl mittels Vakuum als auch durch Druckluft. Es kann mit Ober- und Unterwerkzeug und mit bis zu zwanzig im Raum programmierbaren Formhilfen simuliert werden. Allerdings gibt es aktuell noch Limitierungen, so sind beispielsweise der 3D-Spannrahmen oder Gleitspannrahmen nicht direkt programmierbar und Formhilfen können nicht auf einer Kreisbahn oder in mehreren Bewegungsrichtungen hintereinander bewegt werden. Durch geschickte Programmiertricks gelingt es jedoch, diese Mängel zu kompensieren.

Durch die verwendete Berechnungsmethode wird ausschließlich das Verhalten von thermoplastischen Materialien erfasst. Die Simulation einer Textilkaschierung ist momentan nicht möglich. Im Gegensatz zu anderen Thermoform-Simulationsprogrammen, die Werkstoffdaten aus der Literatur verwenden, arbeitet T-SIM mit Materialdaten, die an der realen Folie gemessen werden. Diese Vorgehensweise bietet den Vorteil, dass das Verhalten von Mehrschichtfolien inklusive der durch die Verarbeitung erzeugten Eigenschaften erfasst und für die Simulation verwendet wird. Das bedeutet aber auch, dass jedes neue Material bzw. jeder neue Materialverbund separat charakterisiert wird.

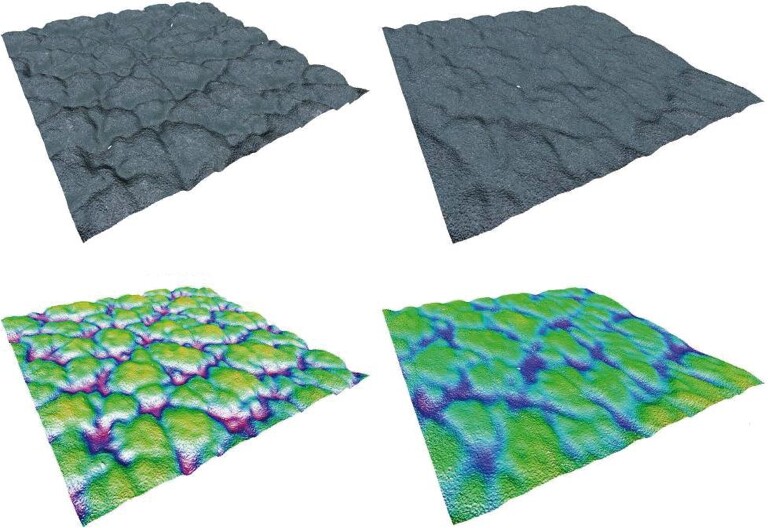

Beispiel Folienauszug – Bilder links zeigen das Folienmaterial mit einem Auszug von 0 % und mittlere Noppenlänge von 153,2 µm; Bilder rechts zeigen das Folienmaterial mit einem Auszug von 50 % und mittlere Noppenlänge von 81,3 µm. (Abb.: Simpatec)

Zur Charakterisierung des Folienmaterials bzw. zur Erzeugung eines Materialdatensatzes werden Folienproben bei verschiedenen Temperaturen mit bestimmten Formgeschwindigkeiten mit einem Stempel geformt und die dabei auftretenden Stempelkräfte gemessen. Die aufgezeichneten Kraft-Weg-Kurven werden dann zur Erstellung des Datensatzes weiterverwendet.

Haptik und Optik sind meist die bestimmenden Qualitätskriterien von Interieur-Bauteilen. Neben den gewählten Materialien ist der Herstellungsprozess maßgeblich für die Qualität der Bauteiloberflächen. Zeigt die Simulation einen Materialauszug, führt dieser zwangsläufig zur Verringerung von Oberflächenstrukturen und damit zu ungewollten Qualitätseinbußen.

Kosten-Nutzen-Betrachtung

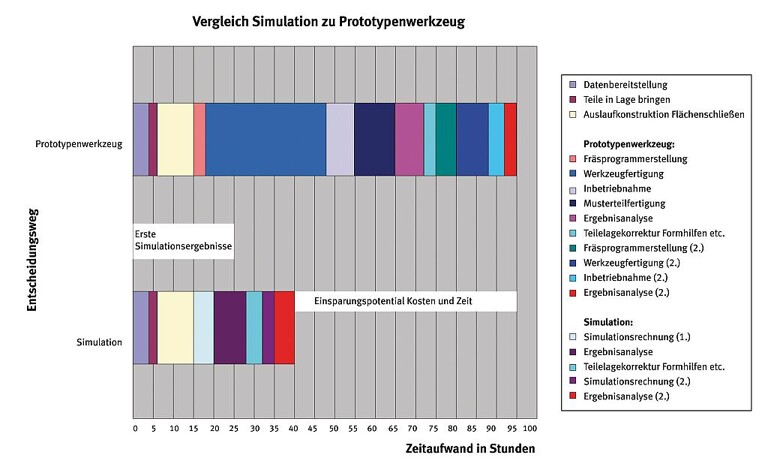

Prinzipiell stehen zur Entscheidungsfindung im Thermoformen zwei Möglichkeiten zur Verfügung, der simulationstechnische Ansatz sowie der Einsatz eines Prototypenwerkzeuges.

Betrachtet man die Entscheidungsfindung mittels Einsatz eines Prototypenwerkzeug, beträgt der generelle Zeitaufwand bis zur Serienproduktion ca. fünf Wochen sowie Kosten von durchschnittlich 30.000 EUR. Zusätzlich entstehen finanzielle Aufwände für Prototypenträger (ca. 10.000 EUR), Klebstoff, Folienmaterial etc.

Betrachtet man das Einsparungspotenzialen des T-SIM–Softwareeinsatzes mal etwas genauer, wie hier im Fall der Bauteilentwicklung für eine Innenverkleidung (Vordertür Tesla Model X), können sowohl zeitliche als auch kostenmäßige Einsparungen erzielt werden.

Sinn der simulationstechnischen Abbildung des Herstellungsverfahrens war und ist die Einsparung von Kosten sowie eine höhere Effizienz bei der Bauteilentwicklung. Vorteile des Simulationsansatzes werden im direkten Vergleich zur Entscheidung für ein Prototypenwerkzeug sofort erkennbar. Die Basis für eine Entscheidung liefern in beiden Fällen die Konstruktionsdaten. Jedoch ist der Reifegrad eines Serienwerkzeugs ohne Versuchswerkzeug mit dem simulationstechnischen Ansatz unschlagbar höher.

Neben dem vergleichsweise geringeren Aufwand einer Berechnung, liegt ein weiterer enormer Vorteil darin, dass in der Simulation beliebig viele Änderungs- oder Optimierungsschleifen virtuell durchlaufen werden können welche praktisch in diesem Umfang nicht umsetzbar sind. Kosteneinsparungen mit bis zu mehreren Tausend Euro sind damit keine Seltenheit. Änderungsschleifen bei Prototypenwerkzeugen benötigen durchschnittlich 40 bis 80 Stunden. Im Vergleich dazu liegen bei einer Simulationsrechnung bereits über Nacht neue Ergebnisse vor und erlauben eine neue Betrachtung des optimierten Prozesses. Entscheidungen über die weitere Vorgehensweise oder weitere Optimierungsansätze können so wesentlich schneller herbeigeführt werden. Damit werden Zeiteinsparungen bis zu 80 % möglich. Zudem werden mittels der Simulation alle Wege und Maßnahmen bis hin zur finalen Entscheidungsfindung vollständig dokumentiert und können im Bedarfsfall jederzeit nachvollzogen werden. Neue Materialien, modifizierte Randbedingungen oder angepasste Prozesseinstellungen können erneut virtuell auf ihre Auswirkung geprüft werden. Dieser Zeitvorteil schafft Freiraum, auch zusätzliche Varianten zu betrachten, die sonst oft aus Zeit- oder Kostengründen am realen Werkzeug nicht bewertet werden.

Zusammenfassung

Die Simulation ist ein wertvolles Hilfsmittel, um den wachsenden Herausforderungen des Marktes zu genügen. Dabei steht nicht die Optimierung des Formprozesses im Vordergrund (obwohl auch möglich), sondern in erster Linie das Aufzeigen von Machbarkeiten und das frühzeitige Erkennen von Risiken.

Da die Simulation sehr früh in der Konzept- bzw. Projektphase eingesetzt werden kann, er- öffnen sich hier Potenziale, mögliche falsche Wege zu erkennen, die Lösungsfindung zu beschleunigen oder auch ganz neue Wege einzuschlagen. Bereits nach wenigen Stunden stehen in vielen Fällen Grundlagen für eine technische Diskussion zur Verfügung, um Entscheidungen treffen zu können. Aufgrund der anerkannt sehr hohen Qualität der Aussagen ist die Akzeptanz der T-SIM-Simulationstechnologie im Markt mittlerweile sehr groß. Viele OEMs und Zulieferer haben das Simulationswerkzeug in ihre firmenspezifischen Arbeitsabläufe integriert und setzten es erfolgreich ein, um ihren wirtschaftlichen Vorsprung und einen möglichen Wettbewerbsvorteil zu sichern.