Die H. Müller-Fabrique de Moules SA, Schweizer Spezialist für Spritzgießwerkzeuge und IML-Automation, hat Uniplast, ein Unternehmen der Knauer Group und Marktführer bei PP-Verpackungen für Molkereiprodukte, bei der Produktentwicklung für den […]

Die H. Müller-Fabrique de Moules SA, Schweizer Spezialist für Spritzgießwerkzeuge und IML-Automation, hat Uniplast, ein Unternehmen der Knauer Group und Marktführer bei PP-Verpackungen für Molkereiprodukte, bei der Produktentwicklung für den SKET-Becher unterstützt. Die Spezialisten von Müller arbeiteten eng mit der Entwicklungsabteilung der Knauer Group im schwäbischen Dettingen zusammen. Dort konnte im Entwicklungszentrum der Knauer Group die Innovation SKET auf einem Müller Multiflex Roboter realisiert und zur Serienreife fertig entwickelt werden.

Die Kartonetiketten sind leicht ablösbar und können so beidseitig mit Werbebotschaften bedruckt werden (Quelle: Müller).

Der neu entwickelte SKET-Becher setzt Maßstäbe bei der Herstellung von PP-Verpackungen mittels Spritzgießverfahren. Gegenüber einem herkömmlichen Becher ist eine PP-Materialeinsparung von bis zu 50 % möglich. Das spart Geld und schont mit einer Verbesserung der CO₂-Bilanz die Umwelt.

PP-Materialeinsparung von bis zu 50 %

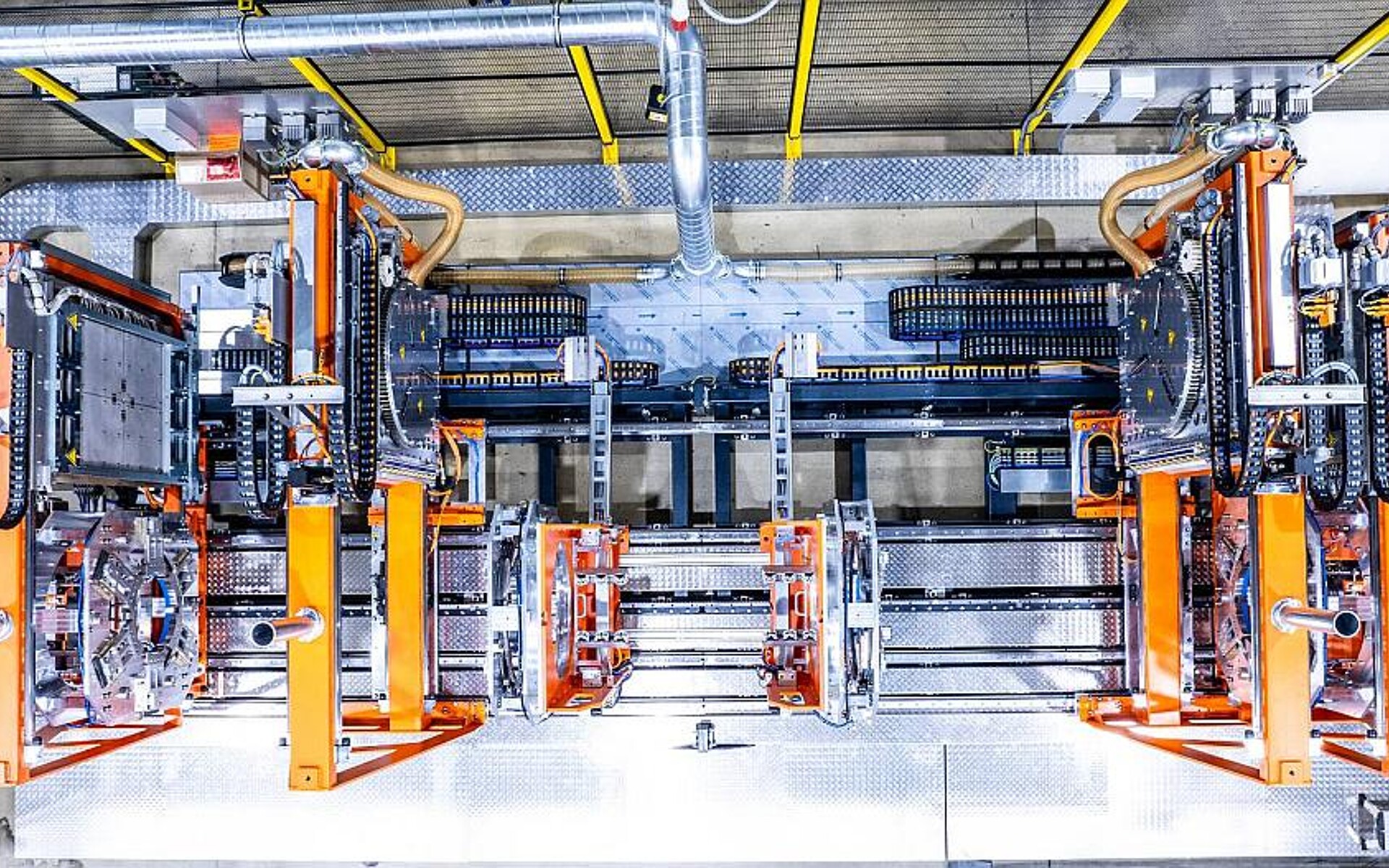

Diese Einsparungen werden durch eine extrem dünne Becher-Wanddicke von nur 0,22 mm erreicht. Wendelförmig verlaufende Rillen in der Becherwand dienen als Fließhilfe und sorgen dafür, dass der Kunststoff schnell genug an den oberen 0,7 mm dicken Siegelrand gelangt und diesen komplett ausfüllt, bevor der Kunststoff erkaltet.

Die wendelförmig verlaufenden Rillen dienen als Fließhilfe,um die extrem dünnwandige Becherwand und den dickwandigen Siegelrand zu füllen (Quelle: Müller).

Durch die Schrägheit der wendelförmig verlaufenden Rillen in der Becherwand fließt das Material zudem gleichmäßig in die dünnen Zwischenräume und füllt auch diese komplett aus.

Mehr Raum für Werbefläche durch ablösbare Kartonetiketten

Je nach Wanddicke des Bechers werden unterschiedlich starke Kartonetiketten sowohl an der Seitenwand als auch am Boden angebracht, um die Stabilität des Bechers zu gewährleisten. Die Kartonetiketten sind leicht ablösbar, was wiederum zu hervorragenden Recyclingeigenschaften führt. Dabei können die Etiketten beidseitig mit Informationen, Coupons oder anderen Specials bedruckt werden – eine ideale Werbefläche für Marketingabteilungen, um Botschaften zu vermitteln.

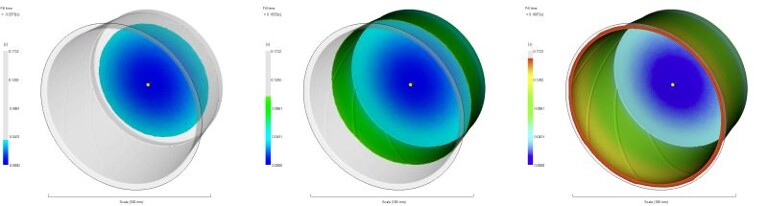

Eine Moldflow-Analyse zeigt den zeitlichen Ablauf der Befüllung. Durch die Schrägheit der Rillen fließt das Material gleichmäßig in die Zwischenräume (Quelle: Müller).

„Solch revolutionäre Errungenschaften sind nur mit einer ausgeklügelten und durchdachten Produktentwicklung, in Verbund mit einer intensiven Pilotphase, möglich“, erklärt Guido Pöhls, teilhabender Geschäftsführer von Uniplast. „Müller bietet eine durchgängige Unterstützung in der kompletten Wertschöpfungskette bei der Entstehung neuer Spritzgießerzeugnisse und liefert Full-Service aus einer Hand.“

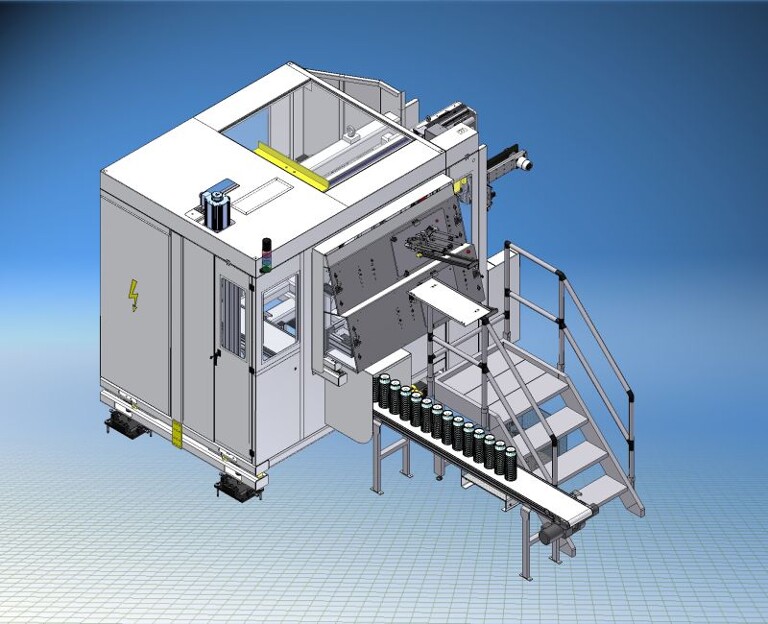

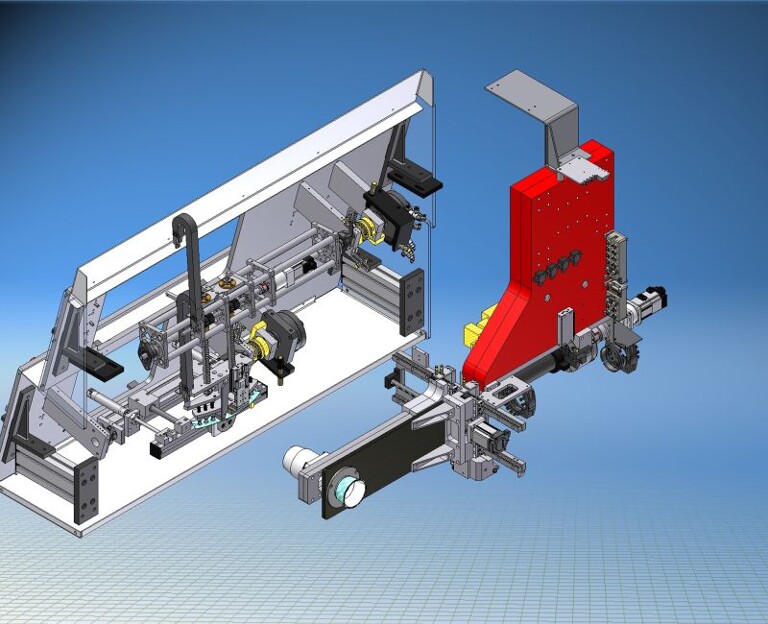

Mit dem Pilot System von Müller können verschiedenste Becherformen und -größen in der Pilotphase getestet werden (Quelle: Müller).

Durchdachte Produktentwicklung von Anfang an

Die Experten beraten mit ihrem fachlichen Know-how schon bei den ersten Überlegungen zur Gestaltung einer neuen PP-Verpackung. Sie machen Vorschläge zur Teilegestaltung und stellen diese mit ersten Entwurfszeichnungen und 3D-Animationen vor. Anschließend werden bei der 3D-CAD-Modellierung alle spritzgießtechnischen Notwendigkeiten und Erfordernisse von den erfahrenen Mitarbeitern berücksichtigt. Als nächster Schritt folgt eine Moldflow-Analyse. Anhand dieser findet die Berechnung der möglichen Gewichtsreduktion statt, dem größten Kostensparfaktor für die Massenproduktion. Mit Hilfe der Moldflow-Analyse können zudem Fließhilfen für eine homogene Teilefüllung erstellt werden, welche die Standzeit des Werkzeuges merklich erhöhen.

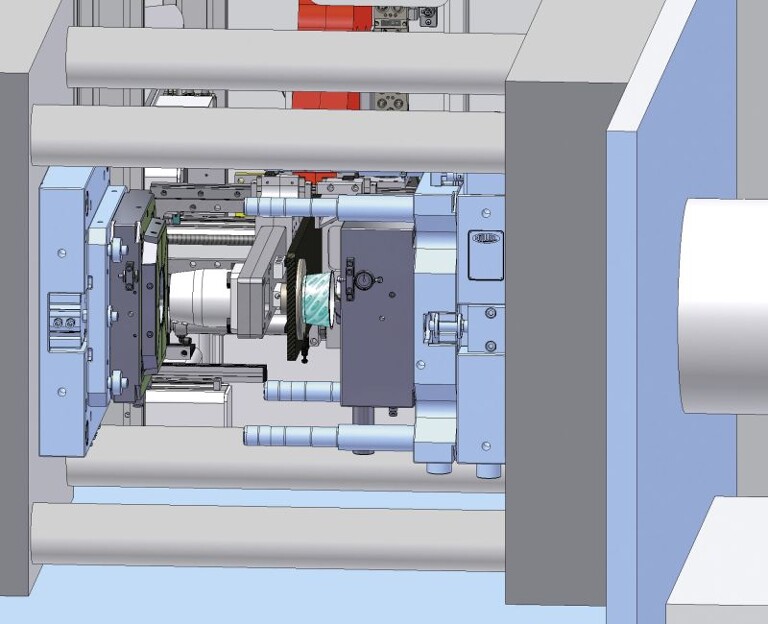

Durch einen multifunktionalen Werkzeugaufbau mit austauschbaren beheizten Nadelverschlüssen lassen sich schnell und unkompliziert die individuellen Spritzgießwerkzeuge installieren (Quelle: Müller).

Mit weiteren Berechnungen und Simulationen können die erforderliche Schließkraft reduziert, der Stauchdruck maximiert sowie mögliche Lufteinschlüsse eliminiert werden. Außerdem wird die Werkzeugkühlung optimiert, um schnellere Zykluszeiten zu erzielen. Mittels 3D-Rapidprototyping können erste Muster des Produktes erstellt und dem Kunden präsentiert werden.

Spezieller Roboter für die Pilotphase

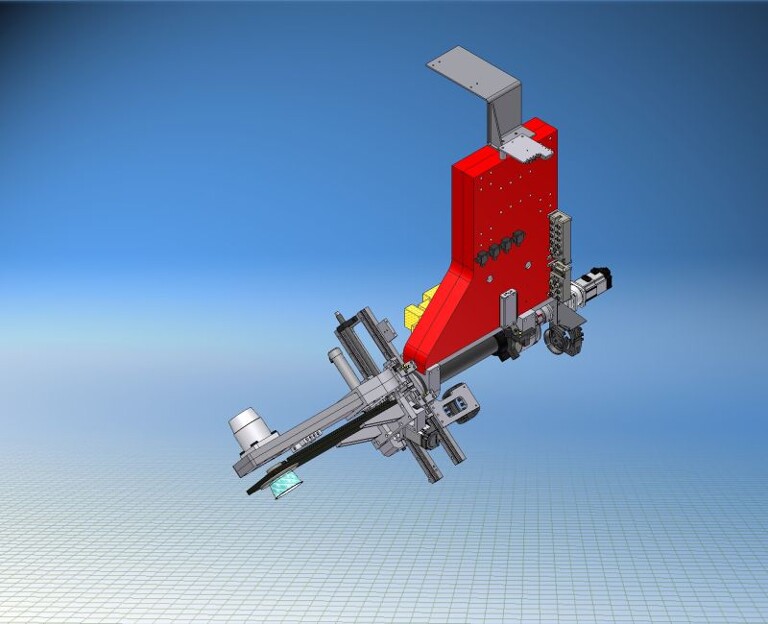

Die Pilotphase dient der Erprobung unter realen Produktionsbedingungen. Dort gilt es, das neue Design ausgiebig zu testen. Flexibel und schnell lässt sich der von Müller speziell für die Pilotphase entwickelte Multiflex IML-Roboter umbauen und kann so für unterschiedlichste Anforderungen gerüstet werden. Damit lassen sich alle möglichen Spritzgießerzeugnisse mit dem gleichen System testen.

Der Multiflex IML-Roboter ist auf alle gängigen Etikettenformen ausgelegt – von der Spiegeletikette über die Kreuzetikette bis zur Banderole mit Bodenetikette (Quelle: Müller).

Die Flexibilität beginnt bereits beim Werkzeug: Ein multifunktionaler Werkzeugaufbau mit austauschbaren beheizten Nadelverschlussdüsen stellen die Basis für die modularen Spritzgieß-Werkzeuge dar. Schnell, einfach und ohne große Umbaumaßnahmen lassen sich diese wechseln, ob Deckel oder Becher, ob innen oder außen angespritzt.

Der Roboter ist für alle gängigen Etikettenformen ausgelegt. Von der Spiegeletikette über die Kreuzetikette bis zur Banderole mit Bodenetikette. Der Einlegearm lässt sich um 180° drehen, wodurch die Etiketten sowohl in die bewegliche als auch in die feste Werkzeughälfte eingelegt werden können. Die Spritzlinge werden gleichzeitig entnommen und vor dem Abstapeln mit einem Kamerasystem kontrolliert. Der Multiflex IML-Roboter kann 1- oder 2-fach ausgelegt werden – damit eignet er sich für die Testphase von Neuprodukten ebenso wie für die Produktion von Kleinserien.

Der Einlegearm ist um 180° drehbar, wodurch die Etiketten in beide Werkzeughälften eingelegt werden können (Quelle: Müller).

Mit Erfahrung, Kompetenz und Schweizer Präzision bindet sich Müller in die Entwicklungs- und Testphase ein, wodurch mögliche Schwachstellen im Produkt oder im Ablaufprozess frühzeitig vor Produktionsbeginn identifiziert und beseitigt werden können. Dadurch können erhebliche Einsparungen an Zeit und Kosten erzielt werden. Produktionsausfälle hingegen kosten bares Geld.

Dieses beispielhafte Projekt zeigt, welch innovativen Produkte mit einer integrierten Produktentwicklung geschaffen werden können. Müller begleitet mit seinem Expertenwissen Spritzgießunternehmen und Markenartikler von der Idee bis zur Umsetzung sowohl bei der Produktentwicklung als auch in der kompletten Pilotphase und bietet im gesamten Entwicklungsprozess die nötigen Dienstleistungen, Werkzeuge und Systeme.

Das beschriebene Multiflex Pilot System mit SKET-Anwendung ist auf der Fakuma 2014 auf dem Stand von Arburg zu sehen: Halle A3, Stand 3103.

Hintergrund: H. Müller-Fabrique de Moules

Das 1959 gegründete Unternehmen H. Müller-Fabrique de Moules SA aus dem schweizerischen Conthey ist Premium-Anbieter von Werkzeugen und Robotern für Dünnwandverpackungen und In-Mould-Labelling-Anwendungen. Seit 1993 entwickelt Müller IML-Systeme, die weltweit in der Kunststoff-Verpackungsindustrie zum Einsatz kommen. Mit langjährigem Know-how und hohem Qualitätsstandard unterstützt Müller Unternehmen aus den Branchen Food, Non-Food und Medizintechnik in der Entwicklung von Neuprodukten für den Verpackungsbereich. Die Leistungen von Müller gehen von der Entwicklung innovativer Produkte bis hin zur Fertigstellung hochleistungsfähiger Produktionsanlagenund begleiten Unternehmen durch die komplette Wertschöpfungskette. www.muller-iml.com