Mit Spritzgießmaschinen, Robotern und Trocknern von Wittmann erreicht der polnische Hersteller von Kosmetikprodukten seine Nachhaltigkeitsziele.

Transparenz ist ein essenzieller Bestandteil der Unternehmensphilosophie von Bell PPHU Kosmetyki, Józefów (Polen). Gemeint ist aber nicht in erster Linie, dass transparente Kunststoffmaterialien in der Produktion den Ton angeben. Vielmehr geht es Bell um eine transparente Kommunikation in Richtung Endverbraucher. Denn das nachhaltige Engagement des Kosmetikherstellers kann sich sehen lassen. In die Spritzgießproduktion schaffen es nur Anlagen und Systeme, die sehr sparsam mit Energie umgehen, wie die Spritzgießmaschinen, Roboter und Trockner von Wittmann, Wien (Österreich).

Sieht aus wie Glas, bricht aber nicht, wenn es runterfällt. Sehr früh bereits hat Bell auf PET für die Herstellung von Kosmetikverpackungen gesetzt. (Foto: Wittmann)

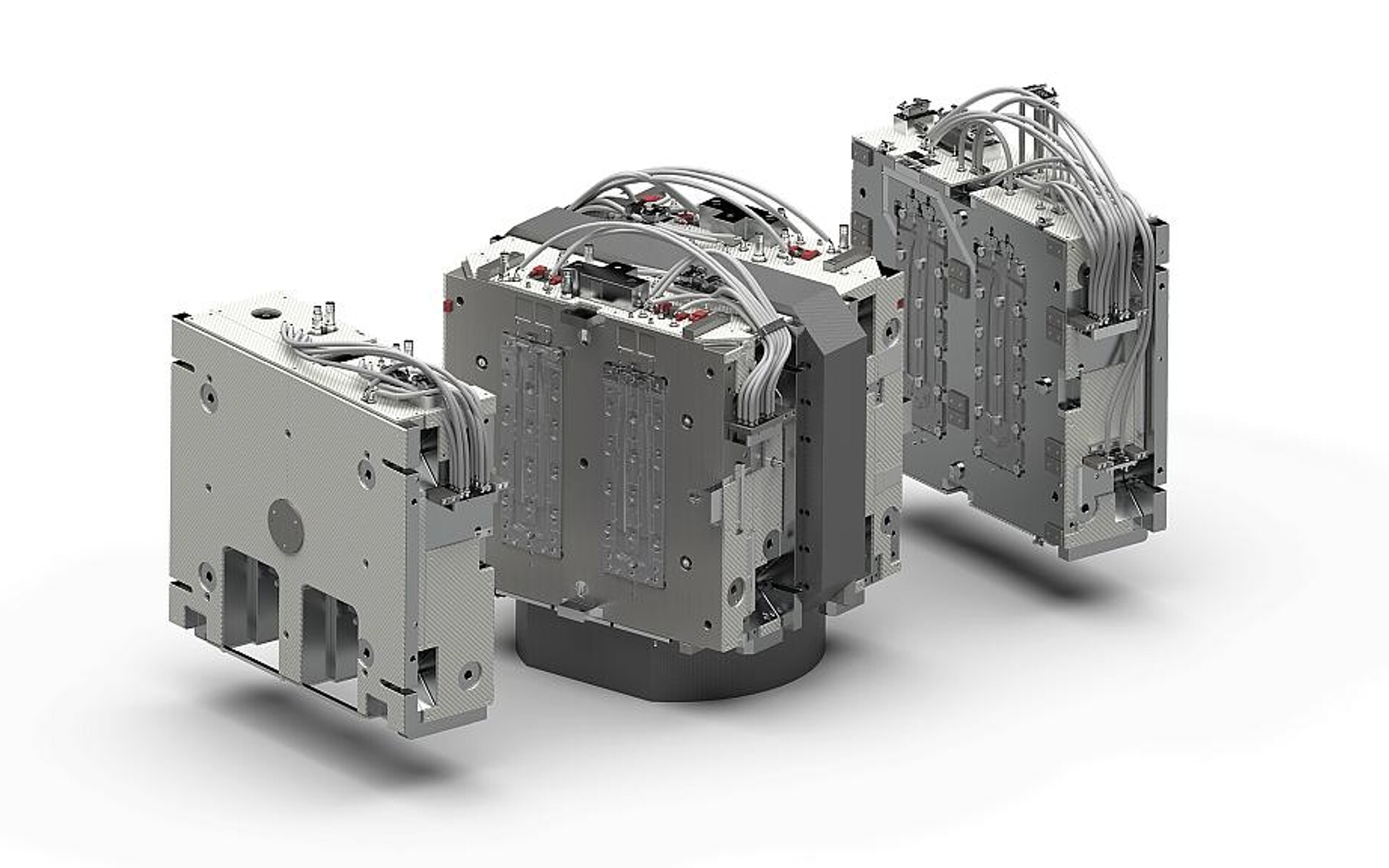

48 Spritzgießmaschinen – allesamt aus der Wittmann Gruppe und mit Wittmann Linearrobotern versehen – umfasst der Maschinenpark aktuell. In den kommenden Monaten wird erweitert, denn die Nachfrage nach Bell-Kosmetikprodukten steigt rasant an.

Output bei gleichem Energieverbrauch mehr als verdoppelt

Angefangen hatte alles vor 35 Jahren mit der Produktion von Lippenstiften. Inzwischen deckt Bell die gesamte Bandbreite der dekorativen Kosmetik ab und liefert seine Produkte in mehr als 60 Länder der Erde.

Alle Primärverpackungen für Make-up, Lidschatten, Maskara und Co. werden im eigenen Haus produziert – mit einem starken Fokus auf Nachhaltigkeit. Servohydraulische SmartPower- und vollelektrische EcoPower-Spritzgießmaschinen dominieren das Bild. Entscheidungskriterium Nummer eins bei der Investition in neue Spritzgießtechnik ist die Energieeffizienz. „Mit jeder neuen Maschine steigt die Energieeffizienz weiter an“, berichtet Produktionsleiter Waldemar Gula. „Wir haben zu Beginn des Effizienzsteigerungsprogramms neun Millionen Teile im Monat produziert. Heute sind es 20 Millionen und dennoch ist der Energieverbrauch der Spritzgießerei konstant geblieben.“

Gula führt diesen Erfolg auf den konsequenten Einsatz von Spritzgießtechnik aus der Wittmann Gruppe zurück. Die Maschinen der EcoPower-Baureihe sind mit hochdynamischen Servomotoren zum Antrieb der Hauptbewegungen ausgerüstet. Dank KERS wird die Bremsenergie der Antriebe zurückgewonnen und innerhalb der Maschine zum Beispiel zur Spannungsversorgung der Steuerung oder für die Zylinderheizung genutzt. „KERS steht für Kinetic Energy Recovery System“, erklärt Bogdan Zabrzewski, Geschäftsführer der Wittmann-Niederlassung in Polen. „Mit KERS kann der Energieverbrauch zusätzlich um bis zu fünf Prozent reduziert werden.“

Auch die servohydraulischen SmartPower-Maschinen arbeiten mit KERS. Die Kombination aus reaktionsschnellen Servomotoren und leistungsstarken Konstantpumpen ist bei dieser Baureihe Standard. Für die Spritzgießverarbeitung heißt das: hohe Dynamik sowie Schnelligkeit und Präzision der Maschinenbewegungen bei gleichzeitig geringem Energieverbrauch.

Individuelle Trocknerlösung für PETG

Produktion im 16-fach-Werkzeug: Alle Spritzgießmaschinen sind für die Teileentnahme mit Linearrobotern ausgerüstet. (Foto: Wittmann)

Kleine schlanke Flaschen laufen vom Austaktband einer Spritzgießmaschine EcoPower 300, produziert in einem 16-fach-Werkzeug. Wenn man es nicht besser wüsste, würde man beim Material auf Glas tippen. In Wahrheit ist es PET. „PET sieht aus wie Glas, bricht aber nicht, wenn es runterfällt“, erklärt Gula, weshalb dieser Werkstoff bei Kosmetikverpackungen eine immer größere Rolle spielt. Vor zwölf Jahren war Bell damit der Vorreiter. „Wir waren der erste Kosmetikhersteller, der Flaschen für Maskara und Lippgloss aus PET produziert hat“, so Gula.

Kleine zylindrische PET-Flaschen laufen vom Austaktband einer Spritzgießmaschine EcoPower 300. (Foto: Bell)

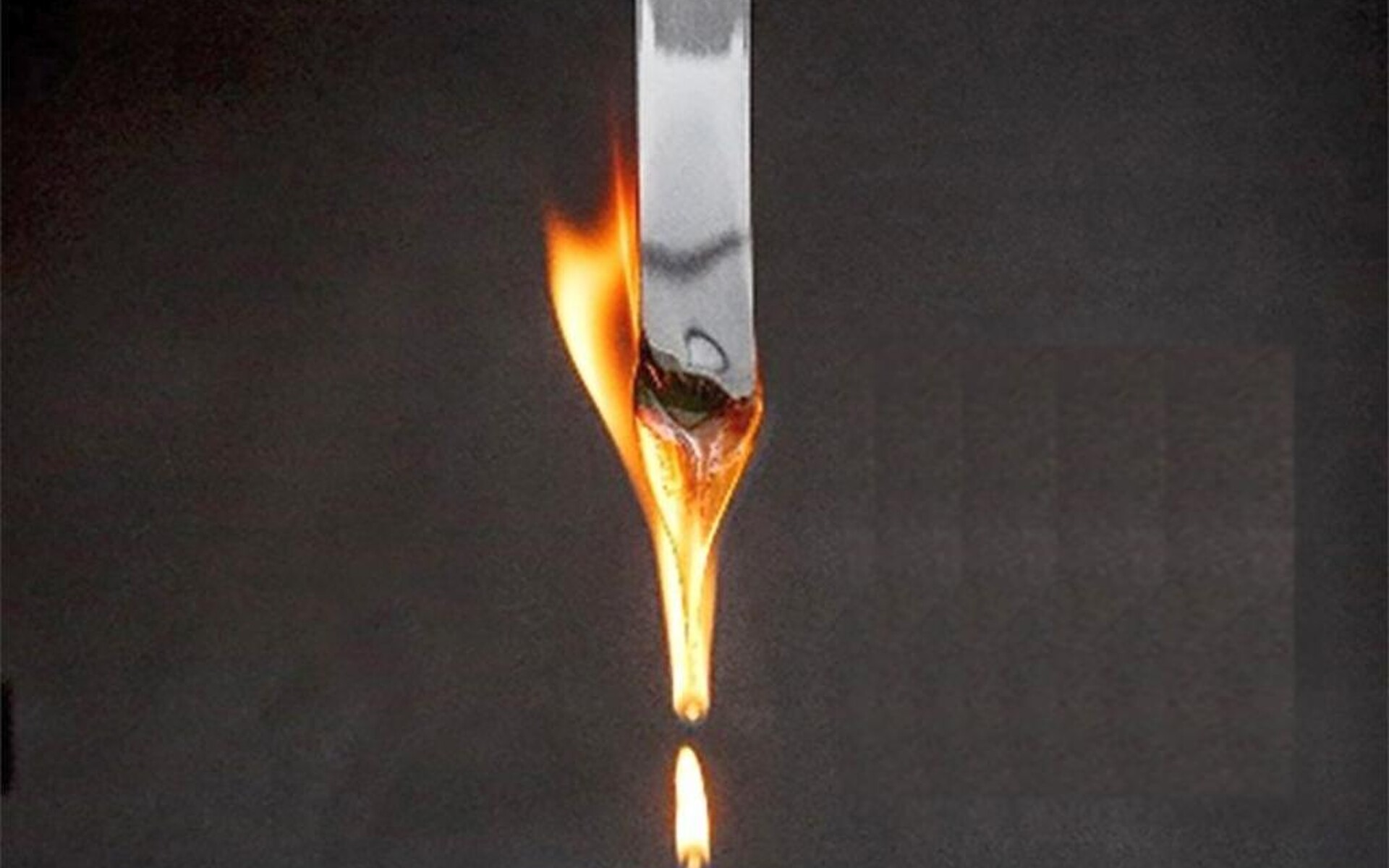

Heute wird vor allem PETG verarbeitet, eine Glykol-modifizierte Variante, die sich durch eine besonders hohe Transparenz und Schlagzähigkeit auszeichnet und zugleich sehr gute Verarbeitungseigenschaften besitzt. Mit ihren Standard-Universalschnecken liefern die SmartPower- und EcoPower-Maschinen mit PETG sehr gute Spritzgießergebnisse. „Lediglich an die Trocknung stellt das Material besondere Anforderungen“, verrät Gula. Während normales PET bei Temperaturen von 160 °C getrocknet wird, benötigt PETG deutlich niedrigere Temperaturen zwischen 60 und 70 °C. „Wir haben die Drymax Trockner deshalb gezielt für unseren Kunden Bell mit einer Kühlung ausgestattet“, so Bogdan Zabrzewski. Wichtig bei dieser individuellen Lösung war für Bell, dass die Kühlung nach Bedarf zu- oder abgeschaltet werden kann. Denn die Trockner werden flexibel auch für andere Materialien genutzt.

An die Trocknung stellt PETG besondere Anforderungen. Das Wittmann-Team hat die Drymax-Trockner für seinen Kunden Bell entsprechend modifiziert. (Foto: Wittmann)

„Der Drymax hat uns absolut überzeugt“, sagt Gula. „Wir erreichen damit einen Taupunkt von -67 °C. Das hat bei uns noch kein anderer Trockner erreicht.“ Zabrzewski erklärt die Leistungsstärke der Drymax-Trockner mit dem Einsatz von zwei Trockenmittelpatronen: „Die Trockner liefern kontinuierlich Prozessluft und eine konstant hohe Trockenluftqualität.“ Dank Gegenstrom-Regeneration zeichnet sich auch der Trockner durch eine besonders energiesparende Arbeitsweise aus.

Maschinen mit kurzen Lieferzeiten

Die Kundenstruktur von Bell ist heterogen. Neben vielen langjährigen Kunden, die lange im Voraus und immer große Mengen ordern, kommt täglich eine Vielzahl kurzfristiger Aufträge mit eher kleinen Abnahmemengen ins Haus. Hinzu kommt, dass jeder Ländermarkt unterschiedliche Anforderungen stellt, was in Summe eine sehr große Zahl an aktiven Werkzeugen und häufige Werkzeugwechsel bedingt. „Elastische Produktion“ nennt Waldemar Gula dieses hohe Maß an Flexibilität, das Bell tagtäglich unter Beweis stellen muss.

Noch weiter verschärft wird die Produktionsplanung durch die immer kürzer werdenden Innovationszyklen. „Oft kommt schon nach einem Jahr ein völlig neues Verpackungsdesign“, berichtet Gula. Die eigene Werkzeugbauabteilung hilft, hier schnell und flexibel mithalten zu können. Gleiches erwartet der Kosmetikhersteller aber auch von seinen Zulieferern. „Kurze Lieferzeiten sind für uns das A und O“, betont Gula, der von Wittmann schon die eine oder andere Lagermaschine abnahm und auf der Fakuma eine SmartPower 300 vom Messestand weg kaufte.

Monomaterialverpackungen im Trend

„Wir können jeden Verpackungswunsch erfüllen. Jede Form und jede Farbe – von transparent über matt bis hochglänzend“, sagt der Produktionsleiter und verrät, dass aktuell vor allem in der Spritzgießform erzeugte Hochglanzoberflächen verstärkt nachgefragt werden. Auch hierbei geht es um die Nachhaltigkeit, denn auf das Metallisieren und Verchromen wird zum Schutz der Umwelt und der Mitarbeiter zunehmend verzichtet. Unbeschichtete Monomaterialverpackungen sind im Trend, auch weil sie sich leichter recyceln lassen.

Waldemar Gula von Bell (M.) mit Bogdan Zabrzewski (l.) und Piotr Matusiak (r.) von Wittmann Battenfeld Polska. (Foto: Wittmann)

„Wir tragen eine hohe ökologische Verantwortung“, unterstreicht Waldemar Gula. „Uns ist es wichtig, bei allen Entscheidungen die Konsumenten mitzunehmen.“ Auf der Website informiert Bell zum Beispiel über die nachhaltige Produktion und gibt Tipps fürs richtige Entsorgen der Verpackungen, damit die Kunststoffmaterialien zurück in den Kreislauf gehen. Jede Kosmetikverpackung, die das Bell Werk in Józefów verlässt, ist mit einem QR-Code versehen. Auf diese Weise kann sich der Konsument sehr einfach über die verwendeten Verpackungsmaterialien und die Recyclingmöglichkeiten informieren. „Nur so kann Kreislaufwirtschaft funktionieren“, betont Waldemar Gula. „Wenn wir die Konsumenten als Teil der Wertschöpfungskette in unser Netzwerk einbinden.“