Bereits seit 2019 arbeitet Digital Moulds mit der BMW Group zusammen. In der Lieferantenbeziehung wird die Digitalisierung der Werkzeuge vorangetrieben, um die Werkzeugperformance messbar zu machen.

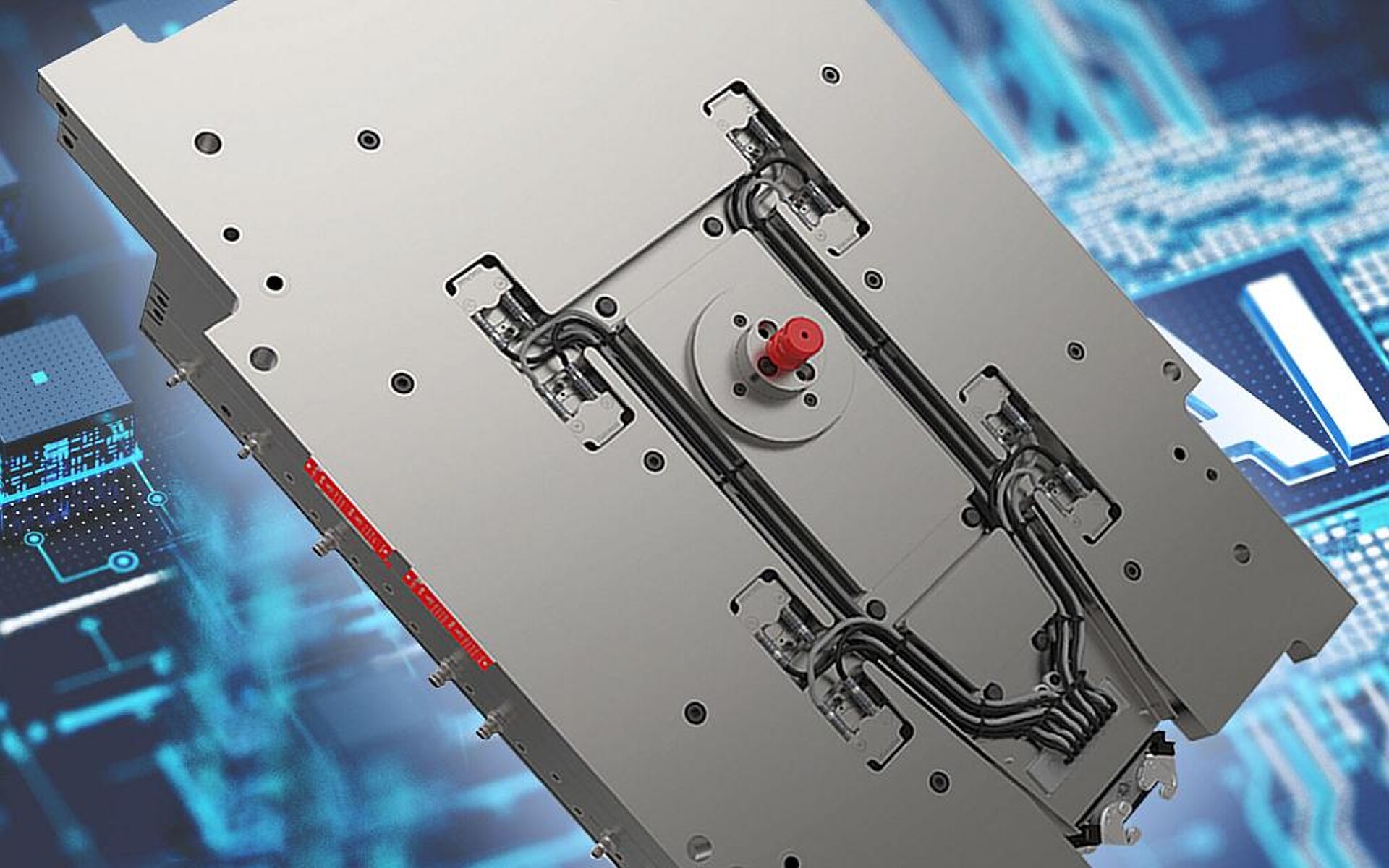

Durch die Zusammenarbeit konnten bedeutende Impulse zur Effizienzsteigerung und zur Erhöhung der Transparenz in der Lieferkette gesetzt werden. Diese digitale Transformation wurde durch eine Schnittstelle ermöglicht, die nicht nur leistungsstark und leicht zu implementieren ist, sondern auch keine Systemgrenzen kennt. Die Daten werden lückenlos in die bestehende IT-Infrastruktur der BMW Group übertragen. Der Datenaustausch erfolgt standardisiert und effizient, was insbesondere in einer komplexen Fertigungsumgebung essenziell ist. Die Schnittstelle ist auch bei anderen, international agierenden Konzernen im Einsatz. Sie ist performant, leicht zu verstehen und gut dokumentiert.

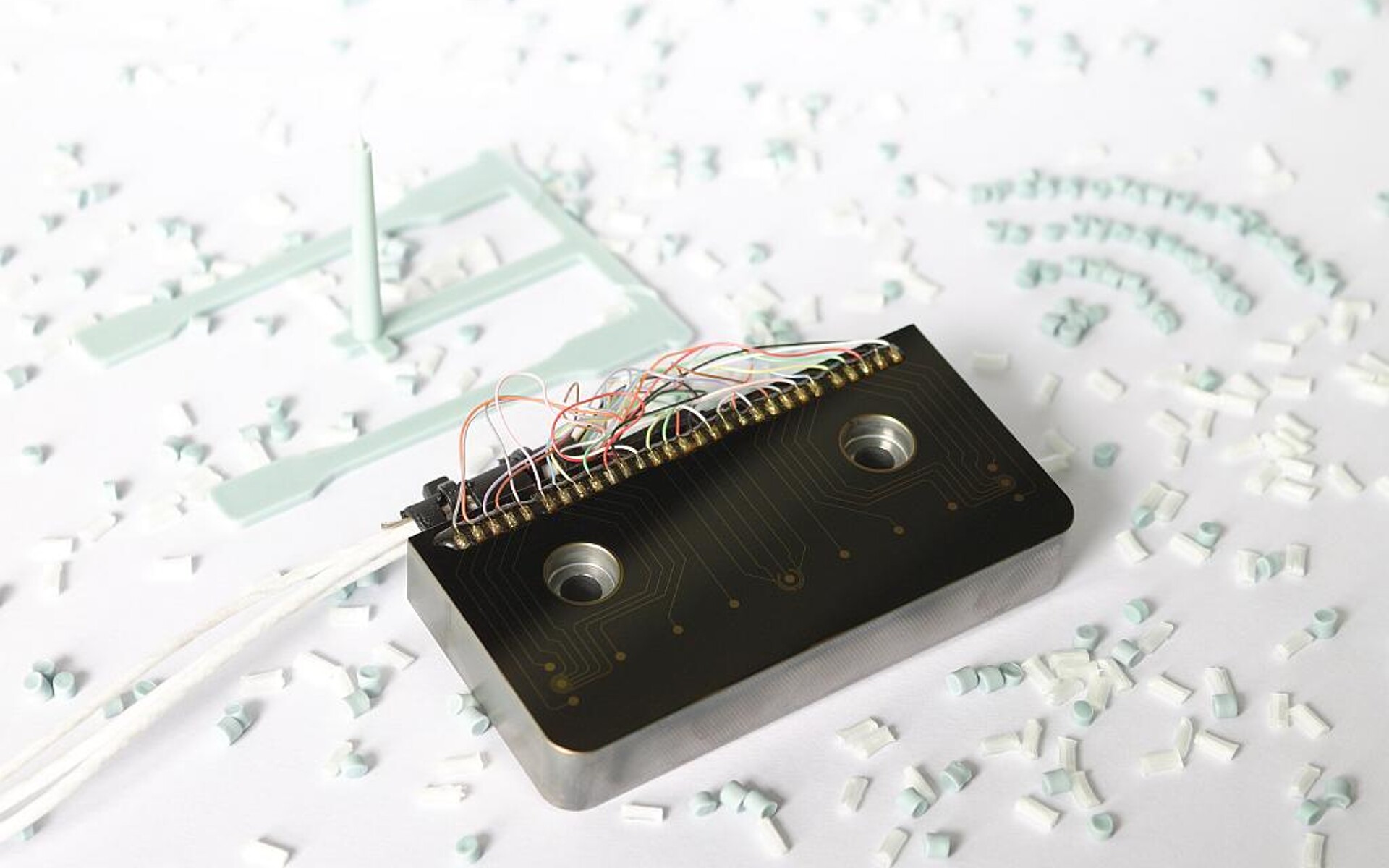

Mould Monitoring bietet zahlreiche Möglichkeiten, um die Produktion immer im Auge zu behalten. (Foto: Digital Moulds)

Ein zentraler Baustein des Systems ist Mould Monitoring von Digital Moulds, Sierning (Österreich). Es beinhaltet unter anderem das globale Condition Monitoring, das die Zustandsüberwachung und die Ortung der Werkzeuge umfasst. Das System ermöglicht es, die Werkzeugperformance orts- und zeitunabhängig stets im Blick zu behalten. Darüber hinaus erzeugt Mould Monitoring die Transparenz über die Werkzeugzustandsdaten und sorgt für eine proaktive Ressourcensteuerung innerhalb der QMT und der Werkzeugqualifizierung. Diese Informationen werden in Form von Dashboards und Kennzahlen aufbereitet und visualisiert. Dadurch entsteht eine erhöhte Transparenz zur weiteren Optimierung der Supply Chain.

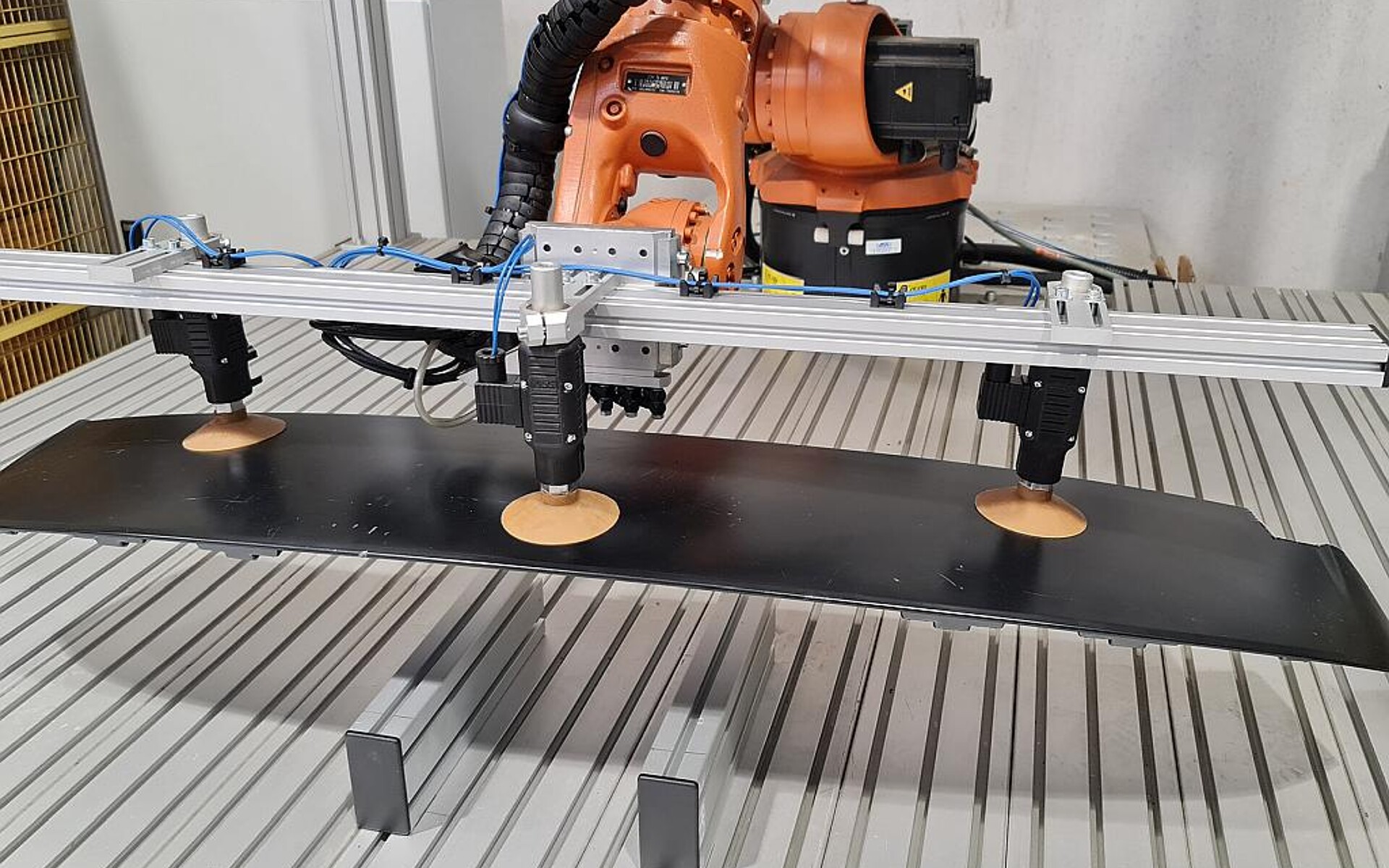

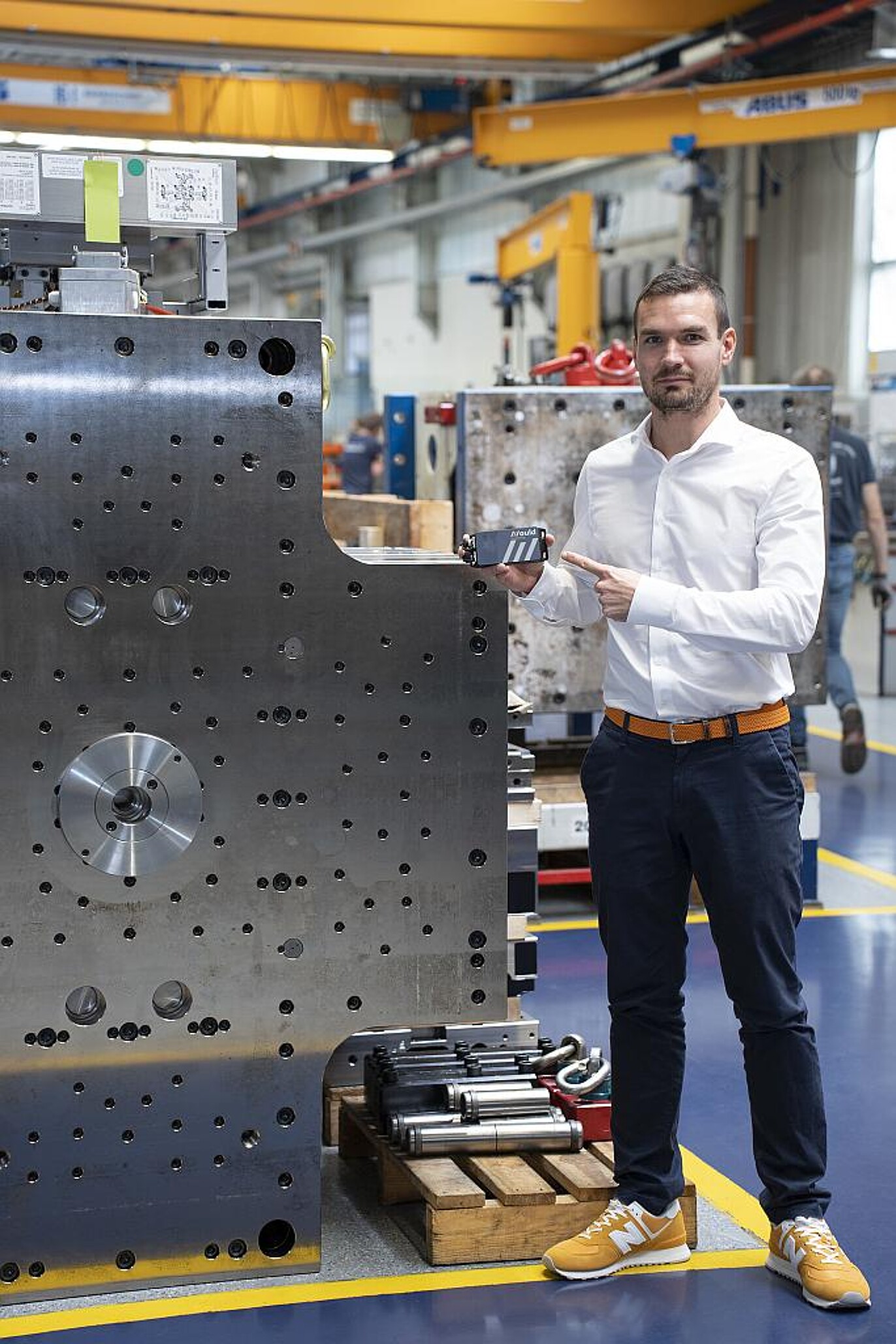

Digital Moulds überzeugt durch eine hohe technische Kompetenz, Flexibilität und das schnelle Agieren auf die Anforderungen des Kunden. Dabei kommt dem Start-up aus Oberösterreich seine „kleine“ Größe zugute, die kurze Entscheidungswege ermöglicht. Durch die Eigentümerschaft der zwei renommierten Werkzeugbauunternehmen Haidlmair und Hofmann fußt Digital Moulds aber auf einem breiten Fundament und kann auf das geballte Know-how der beiden Global Player zurückgreifen. Darüber hinaus sind die Technologien von Digital Moulds einfach zu installieren und lassen sich sowohl bei bestehenden Werkzeugen als auch in der Werkzeugentstehung problemlos implementieren. Die schnelle Ausrollung spart Zeit und Kosten.

Die Grundlage dafür wurde durch die Integration von Digital Moulds’ Technologien bereits geschaffen. Die in Echtzeit generierten Daten sind ein zentraler Faktor für die datengetriebene Entscheidungsfindung, die zukünftig immer stärker Einzug in die Fertigung und die Werkzeugqualifizierung halten wird.

Julian Resch, der CEO von Digital Moulds, bemerkt abschließend: „Wir freuen uns sehr über das langjährige Vertrauen der BMW Group und das weitere Ausgestalten der gemeinsamen Zusammenarbeit“.