Statt Produktionsverzögerungen über Zwischenspeicher abzupuffern, hat der Schweizer Hersteller von 1K- und 2K-Applikationssystemen für die Dentalbranche einen effizienteren Weg beschritten und setzt dafür Roboter von ABB ein.

Die Medmix Switzerland AG, Baar (Schweiz), ist Teil der medmix Group AG. Das Unternehmen ist ein führender Hersteller von Applikationssysteme zum Mischen, Dosieren und Applizieren von Flüssigkeiten in Gesundheits-, Industrie- und Konsumgütersegmenten. Das Unternehmen mit insgesamt circa 2.600 Mitarbeitenden ist weltweit an 19 Standorten tätig.

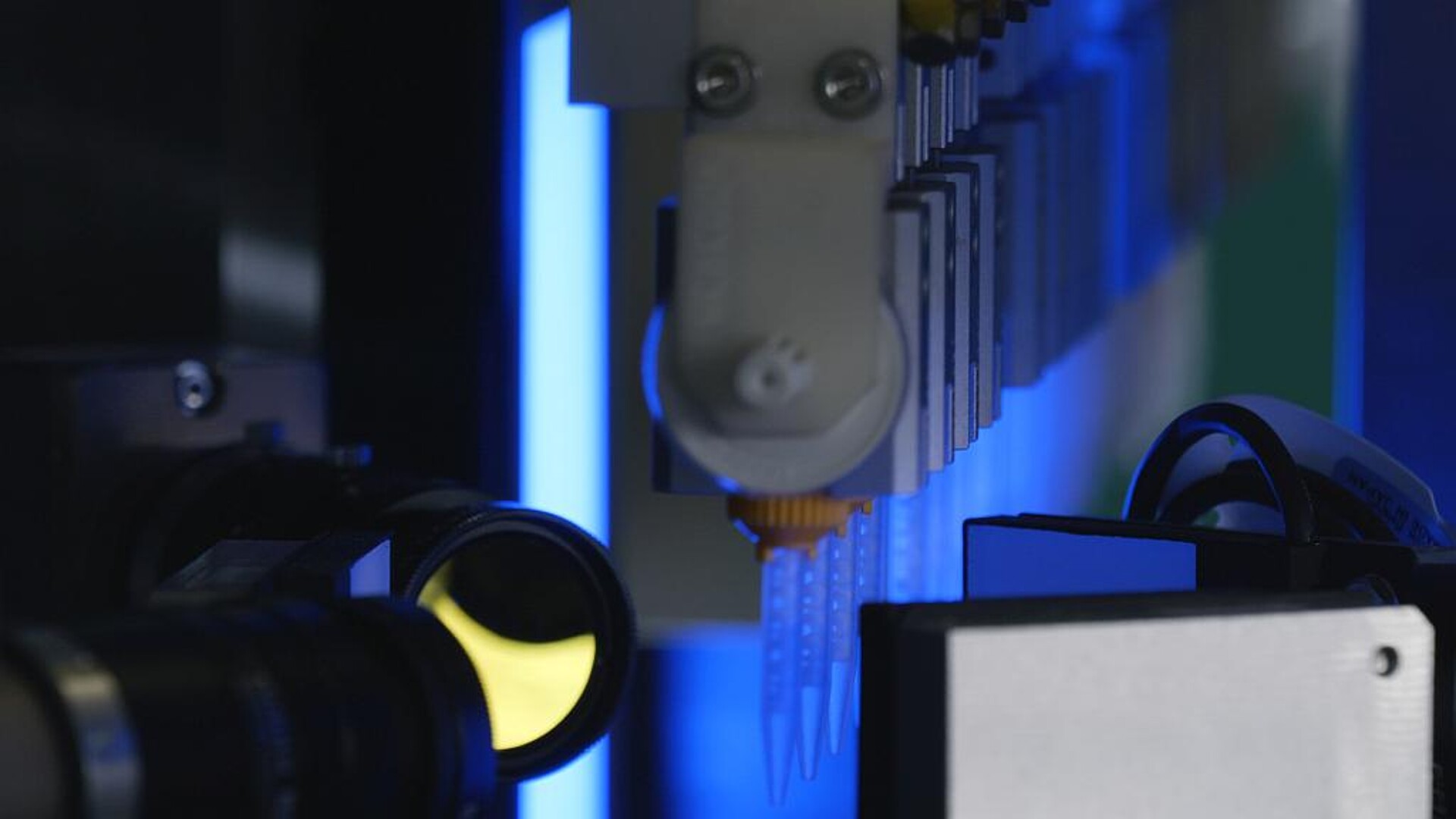

Bei der Herstellung von statischen Mischern für die Dentalbranche setzt medmix auf Robotertechnologie von ABB und kann dabei auf Zwischenspeicher verzichten. (Foto: ABB)

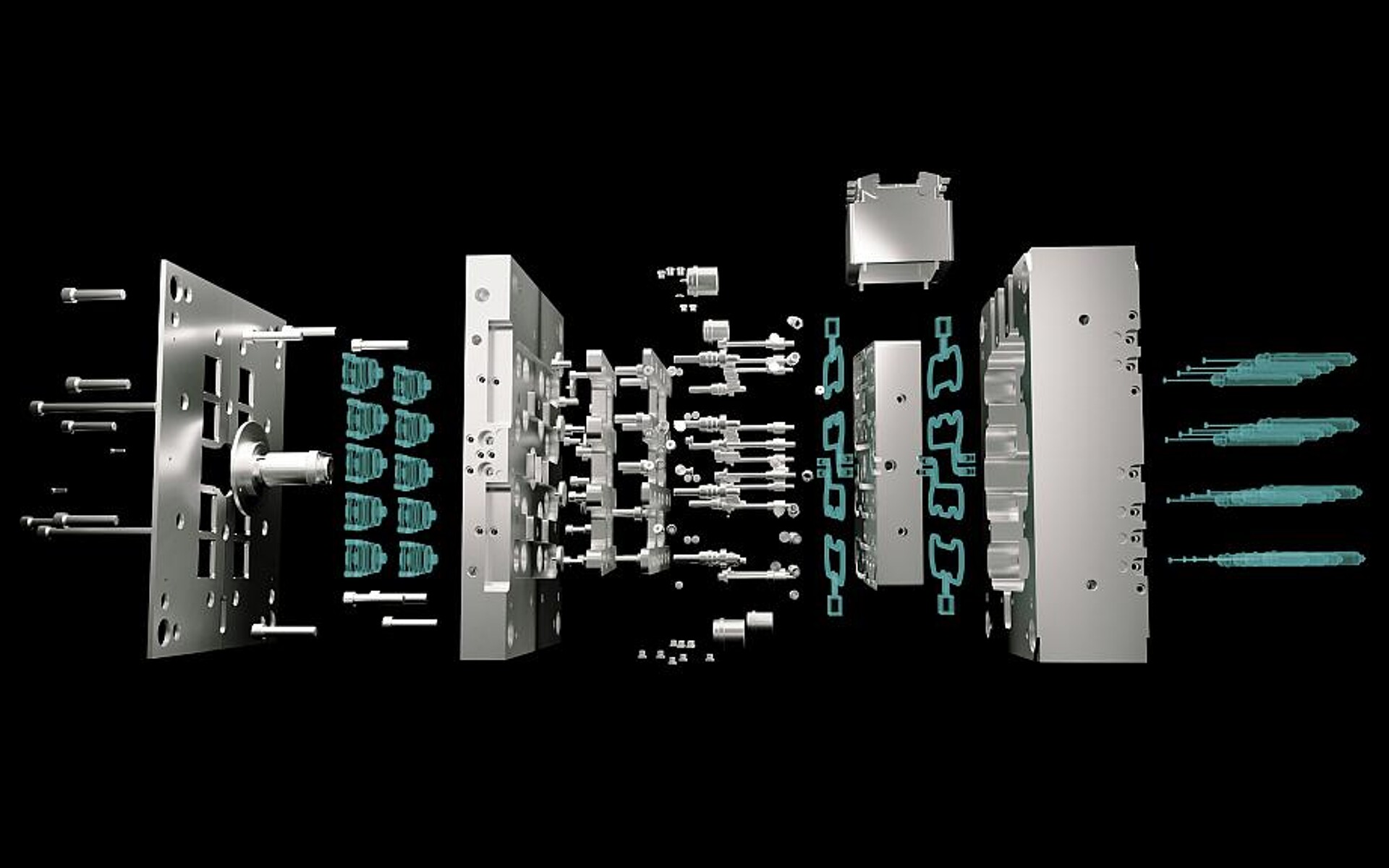

Innerhalb der Produktlinie der statischen Mischer für die Dentalbranche wollte medmix die Produktion für 2-Komponenten-Systeme am Schweizer Standort in Haag optimieren. Diese Mischer werden benötigt, wenn zwei Komponenten erst bei der Applizierung zusammengemischt und aufgetragen oder gespritzt werden sollen. Die bisherige Produktion per Montageautomaten hatten Verfügbarkeiten von lediglich 60 bis 70 %, was unter anderem an Beschädigungen der Produkte durch die Zwischenlagerung lag. Das Unternehmen wollte die Verfügbarkeit durch den Einsatz von Robotik deutlich verbessern. Hierzu hatte es die Prozessoptimierer von Krehl&Partner, Karlsruhe, sowie die Produktionsspezialisten von robomotion, Leinfelden-Echterdingen, beauftragt, eine Lösung zu erarbeiten, die die Effizienzrate deutlich anheben und die Produktqualität verbessern sollte.

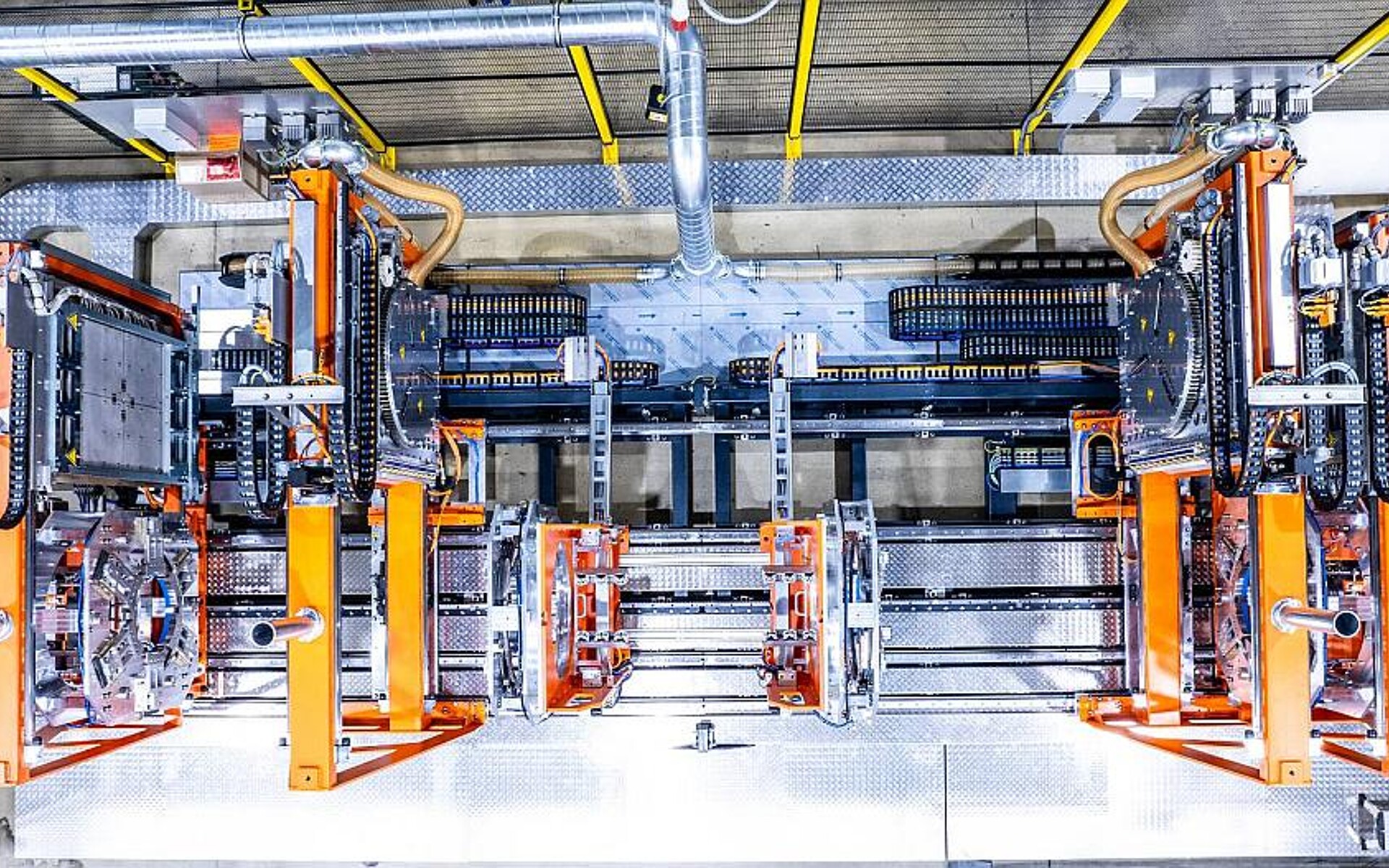

Der Einsatz der ABB-Roboter und die Zusammenführung von Spritzgießproduktion und Montage bietet für medmix zahlreiche Vorteile. (Foto: ABB)

Herausforderung und Lösungsansätze

Die bisherige Produktion hatte zur Sicherstellung der Verfügbarkeit auf größere Lagerbestände der einzelnen Komponenten gesetzt. Da sich die Mischelemente während des Auskühlungsprozesses teilweise leicht verzogen hatten, wies die bestehende Montage eine relativ hohe Ausschussrate und schlechte Verfügbarkeiten auf. Es ist ein generelles Problem, wenn Spritzgießproduktion und Montage getrennt sind, dass Fehler in der Produktion oder Produktveränderungen eventuell erst zeitverzögert auffallen. Die Trennung benötigt eine Transport- und Zwischenspeicherlogistik und erzeugt mehr Prozessschritte, weil die Einzelteile koordiniert in den Zwischenspeicher eingebracht, transportiert und wieder entnommen werden müssen. Zusätzlich müssen die Einzelteile aus den Zwischenspeichern aufwendig über Zuführungen mittels Fördertöpfen orientiert und vereinzelt wieder zugeführt werden.

Planung und Umsetzung

Im Gegensatz zur alten Produktion sollten die Einzelteile über Roboter auf einmal aus den Spritzgießmaschinen entnommen und montiert werden. Hierzu konnten die beauftragten Unternehmen Krehl&Partner sowie die Ingenieure des Integrators robomotion im Vorfeld Testläufe mit den Einzelteilen durchführen und so zeigen, dass diese Art der Produktion im Sinne eines One Piece Flow möglich und effizient ist. Denn: Es gab Bedenken, dass beim Ausfall einer Maschine oder Roboters die gesamte Produktion stillsteht. Das hätte hohe Folgekosten erzeugt, wenn man nach einem Stillstand die ganze Fertigungszelle Schritt für Schritt wieder hochfahren müsste. Eine ähnliche Situation tritt ein, wenn Mitarbeitende zu Wartungszwecken die Produktionszelle betreten müssen.

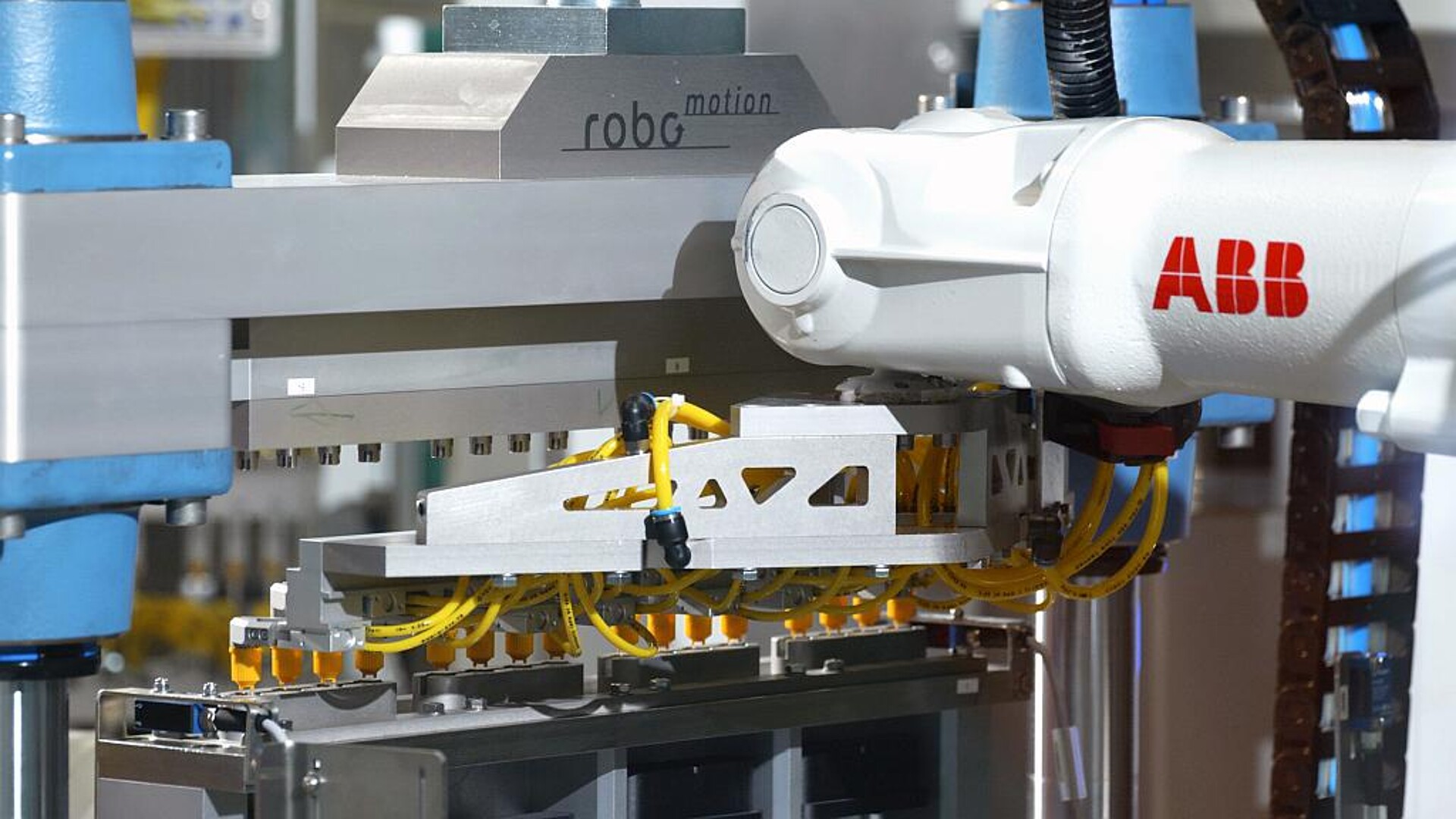

In der Anlage arbeiten vier ABB-Roboter parallel mit drei Spritzgießmaschinen zusammen. Drei Roboter entnehmen jeweils die Einzelteile aus den Spritzgießmaschinen und führen sie den nachfolgenden Prozessschritten zu. (Foto: ABB)

„Die Lösung besteht darin, die Taktung der Spritzgießproduktion in solchen Situationen zu drosseln, sie aber nicht anzuhalten. Damit erspart sich medmix den Stillstand und die Aufwände für die erneute Inbetriebnahme einer Spritzgießmaschine“, erläutert Philipp Blattert, Inhaber und CEO von Krehl&Partner, die Vorteile des neuen Ansatzes. „Da sich Mitarbeitende im Bedarfsfall nur wenige Minuten im Produktionsbereich aufhalten müssen, entstehen dadurch nur sehr geringe Ausschussmengen. Der Einsatz von geordneten Zwischenspeichern hätte keine Vorteile gebracht, weil sie ein enormes Volumen erzeugen und sich eventuell unterschiedliche Speicherstände später nicht mehr auflösen lassen.“

Digitaler Zwilling von ABB

Mit dem Projekt überzeugen konnte robomotion auch dank der erfolgreichen Labor-Demonstration mithilfe eines ABB-Roboters und der Erstellung eines digitalen Zwillings in RobotStudio, der Simulations- und Programmiersoftware von ABB, Friedberg. Damit ließ sich direkt zeigen, wie die gleichzeitige Produktion in einem Fügeprozess ablaufen kann und welche Effizienzsteigerung dadurch möglich werden.

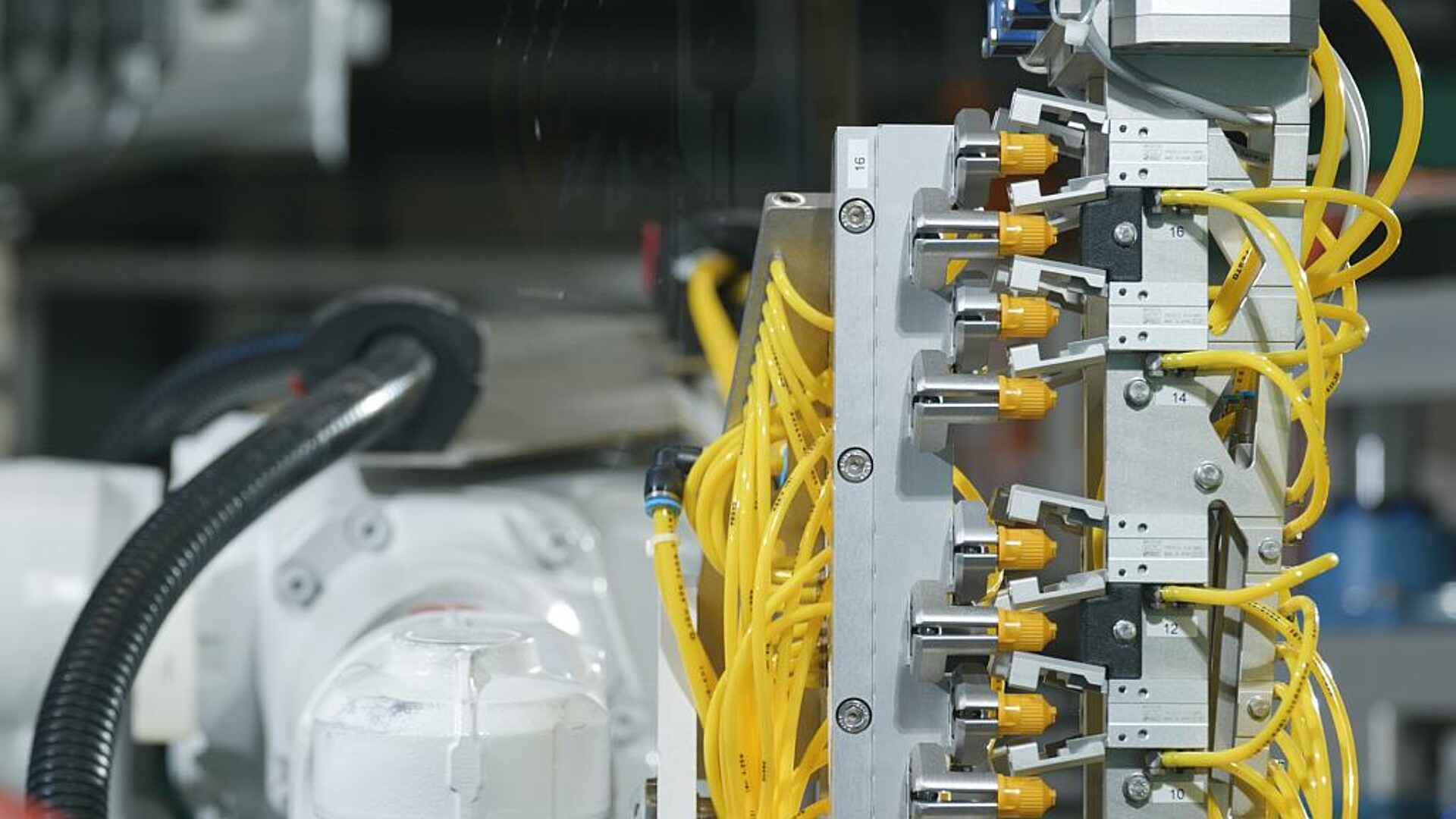

Abschließend passieren 100 % der fertigen Mischelemente die vollintegrierte Inline-Qualitätskontrolle, was eine sofortige Reaktion bei Problemen erlaubt. (Foto: ABB)

In der Anlage arbeiten vier ABB-Roboter – drei vom Typ IRB 1600 und einer vom Typ IRB 1200 – parallel mit drei Spritzgießmaschinen zusammen. Drei Roboter entnehmen jeweils die Einzelteile aus den Spritzgießmaschinen und führen sie den nachfolgenden Prozessschritten zu. Abschließend wird das fertige Mischelement der vollintegrierten Qualitätskontrolle zugeführt und verpackt.

Betritt ein Mensch den Produktionsbereich, werden die Roboter – gesteuert von der sicherheitszertifizierten Software SafeMove von ABB – angehalten und die Spritzgießmaschinen mit einer Tür abgeschottet.

Die Produktionsanlage kann unterschiedliche Varianten von Mischern produzieren. Sie lässt sich am Roboter lediglich durch den Austausch von Applikationstechnik auf die jeweils ausgewählte Größe umstellen, was wesentlich einfacher ist, als Montageautomaten umzurüsten.

Die Produktionsanlage kann unterschiedliche Varianten von Mischern produzieren. Zur Umstellung auf eine andere Größe ist lediglich die Applikationstechnik am Roboter auszutauschen. (Foto: ABB)

Inbetriebnahme

Die Anlage wurde vorab bei robomotion entwickelt, aufgebaut und getestet. Anschließend konnte sie bei medmix installiert und innerhalb von zwei Wochen vollständig in Betrieb genommen werden. Zum Entwicklungsumfang gehörten die Greifersysteme, die Fügepressen und das Kamerasystem der Qualitätsprüfeinheit. Mittlerweile sind mehrere, robotergestützte Produktionsanlagen mit insgesamt 20 ABB-Robotern dauerhaft im Einsatz.

Der Einsatz der ABB-Roboter und die Zusammenführung von Spritzgießproduktion und Montage hat für medmix zahlreiche Vorteile:

- Die Verfügbarkeit und Produktivität konnten deutlich gesteigert werden.

- 100 Prozent der Produkte passieren die Inline-Qualitätskontrolle, was die Kundenzufriedenheit sicherstellt und eine sofortige Reaktion bei Problemen erlaubt.

- Dies zahlt auch auf die Nachhaltigkeitsziele des Unternehmens ein, weil nicht nur weniger Ausschuss entsteht, sondern auch der Strombedarf gesenkt werden kann.

- Es werden keine Zwischenspeicher mehr benötigt. Dadurch kann die Lagerfläche anderweitig genutzt werden.

- Die Logistik für den Transport von der Spritzgießproduktion zur Montage entfällt.

Bis auf die Stillstandzeiten, die durch die Wartung der Spritzgießmaschinen und der Roboter sowie den Werkzeugwechsel zur Produktion anderer Größen entstehen, kann die Anlage durchgängig betrieben werden.

„Wir konnten die Gesamtanlageneffektivität (OEE) durch die neue Produktionsanlage signifikant steigern. Das ist besonders erfreulich, weil der OEE-Wert nicht nur die Verfügbarkeit, sondern auch die Leistung der Anlage und Qualität der Endprodukte mit einbezieht“, berichtet Andreas Wolf, Geschäftsführer robomotion. „Für uns war die Zusammenarbeit sehr konstruktiv, auch weil medmix bereit war, diesen innovativen Ansatz mitzugehen und ihrerseits viele Ideen eingebracht und umgesetzt haben.“

„Obwohl wir anfangs nicht sicher waren, ob die Produktion ohne Zwischenspeicher funktionieren kann, hat uns die Lösung von robomotion mit sehr zuverlässigen ABB-Robotern restlos überzeugt. Mittlerweile haben wir etliche Produktionsanlagen auf die Roboter-Technik umgestellt und auch auf andere Produktionsbereiche ausgeweitet“, bestätigt Laura Zwerenz, Senior Project Manager Industrialization bei medmix Switzerland AG.

www.medmix.swiss

www.abb.de/robotics

www.krehl.com

www.robomotion.de