Die Firma Accomplast GmbH, Limbach-Oberfrohna, hat sich seit 1991 durch Beständigkeit, Individualität, hohe Qualität und Innovationskraft zu einer festen Größe für die Automobil- und Elektroindustrie entwickelt. Für diese stellt Accomplast […]

Mit 128 Mitarbeitern produziert Accomplast Kunststoffteile für die Automobil- und Elektroindustrie. (Foto: Cold Jet)

Die Firma Accomplast GmbH, Limbach-Oberfrohna, hat sich seit 1991 durch Beständigkeit, Individualität, hohe Qualität und Innovationskraft zu einer festen Größe für die Automobil- und Elektroindustrie entwickelt. Für diese stellt Accomplast mit 128 Mitarbeitern Kunststoffteile her. Das Fertigungsspektrum reicht vom Kunststoffspritzgießen (1K/2K) über die Oberflächenveredelung mittels moderner Beschichtungs- und Beschriftungstechnologien bis hin zu Projektierung individueller automatisierter Produktionsanlagen zur Fertigung ihrer Produkte. Der betriebseigene Werkzeugbau garantiert die punktgenaue Bereitstellung von Werkzeugen und Vorrichtungen. Das Thema Umweltschutz ist für Accomplast nicht mit der Einhaltung der gesetzlichen Vorgaben der ISO14001:2015 erledigt. Sie haben darüber hinaus klare Ziele definiert und arbeiten ehrgeizig an deren Umsetzung. Die Schonung der Ressourcen hat dabei höchste Priorität.

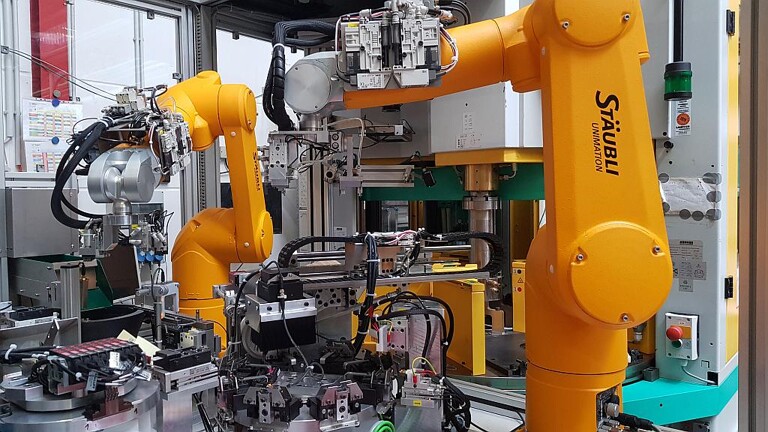

Das Leistungsspektrum reicht bis zu Projektierung individueller automatisierter Produktionsanlagen. (Foto: Cold Jet)

Zur Reinigung ihrer Spitzgießwerkzeuge verwendet Accomplast die i³ MicroClean von Cold Jet, Weinsheim. Die Oberflächenvorbehandlung bzw. Reinigung von Kunststoffteilen für die Lackierung oder Beschichtung erfolgt mit dem RoboBlast. Für die Qualität ihrer Produkte hat die Reinigung der Spritzgießwerkzeuge eine enorme Bedeutung. Zur Vorbeugung von qualitativen Mängeln an den Endprodukten und somit für die Kundenzufriedenheit ist eine regelmäßige, umfangreiche Reinigung unerlässlich.

Keine chemische Reinigung und Ultraschallbäder mehr

In der Vergangenheit verwendete Accomplast chemische Reiniger und Ultraschallbäder für die Reinigung der Spitzgießwerkzeugkomponenten. Diese Reinigungsverfahren benötigten ein bis zwei Mitarbeiter. Diese brauchen ca. zehn Minuten bei der chemischen Reinigung, und wenn diese nicht ausreichend war zusätzlich fünf Stunden beim Ultraschallbad durch den Aus- und Einbau des Werkzeuges. Diesen enormen Zeitaufwand galt es zu verringern, zusätzlich entsprach die Anwendung der chemischen Reinigung nicht den Vorstellungendes Umweltschutzes bei Accomplast.

Da die Spritzgießwerkzeuge teilweise auf über 100 °C erhitzt werden, konnte die Reinigung aus Sicherheitsgründen nicht im eingebauten Zustand erfolgen. „Auch wenn die Verunreinigungen mit diesen Verfahren entfernt werden konnten, muss man klar festhalten, dass die Reinigungsleistung mit dem Trockeneisstrahlenwesentlich besser ist und problemlos im eingebauten Zustand erfolgen kann“, sagt Korbinian Kratz, der für die Prozessoptimierung bei Accomplast sowie für die Einführung in die Produktion und im hauseigenen Werkzeugbau zuständig ist. Ein Vertreter von Cold Jet konnte bei einer Vorführung zeigen, dass die Trockeneisreinigung eines kompletten Spitzgießwerkzeuges nur eine minimale Produktionsunterbrechung benötigt. In diesem Fall betrug der Maschinenstillstand nur sieben Minuten. Die herkömmliche Reinigung dieses Werkzeuges dauerte ca. zwölf Minuten. Diese Zeiteinsparung in Verbindung mit einer erhöhten Produktion durch weniger Wartungszeiten war äußerst relevant für die Kaufentscheidung.

Reinigung mit Mikro-Trockeneispartikeln

Der Umstieg auf die Trockeneis-Reinigungstechnologie führte zu besseren Ergebnissen und Zeitersparnis. (Foto: Cold Jet)

Die Reinigung mit der i³ MicroClean erfolgt mit der patentierten Block-Shaver-Technologie. Dabei werden mit recyceltem CO2 in Form von festen Mikro-Trockeneispartikeln, die durch einen Hochgeschwindigkeitsluftstromtransportiert werden, Verschmutzungen von der Oberfläche entfernt. Die Mikro-Trockeneispartikel sublimieren beim Aufprall, transformieren vom festen in den gasförmigen Zustand und durch die Kombination aus kinetischem und thermischem Effekt bricht die Bindung zwischen der Oberfläche und der Verschmutzung ohne Sekundärabfall zu hinterlassen. „Durch die einfach zu wechselnden Düsen können auf allen Geometrien und großen Flächen innerhalb kürzester Zeit beste Reinigungsergebnisse erzielt werden“, sagt Kratz. Die Anwendung ist nicht abrasiv, nicht entflammbar und nicht leitend. Diese Lösung ist umweltfreundlich und mitarbeiterfreundlich da sie keine zusätzlichen Lösungsmittel oder Splittmedien enthält. Sie ermöglicht, Spritzgießwerkzeuge im eingebauten Zustand zu reinigen, ohne zeitaufwendige Demontage.

Auch zur Vorbehandlung von Oberflächen im Einsatz

Die Cold-Jet-Technik eignet sich auch zur Vorbehandlungs-Reinigung von Oberflächen. (Foto: Cold Jet)

Auch Oberflächen können von Produktionsrückständen, Trennmitteln und Verunreinigungen befreit werden, was Accomplast bei seiner Oberflächenveredelung und den automatisierten Produktionsanlagen nutzt. Dadurch werden wesentlich bessere Reinigungsergebnisse als mit chemischen Reinigern erzielt, der Personaleinsatz konnte verringert werden und die Wartungszyklen konnten teilweise sogar um 100 % verlängert werden.

„Neben der Erhöhung der Qualität unserer Erzeugnisse war die Kosteneinsparung ein ausschlaggebender Punkt. Eine in Zusammenarbeit mit Cold Jet aufgestellte Vorkalkulation ergab eine Amortisation nach sieben Monaten. Der tatsächliche ROI trat bereits nach fünf Monaten ein. Die wesentlich größeren Produktionszyklen und der daraus resultierende geringere Personaleinsatz für den Ausbau, die Wartung und Reinigung führten zu einer sehr schnellen Amortisation“, so Kratz.

Hohe Akzeptanz wegen einfacher Bedienung

Da die Reinigung der Werkzeuge nun sehr schnell geht, kommt es zu sehr wenig Stillstandszeiten. Die Schulung des Personals gestaltete sich sehr einfach, daher kam es zu einer schnellen Akzeptanz des Systems in der Produktion sowie im Werkzeugbau. Für jedes Spritzgießwerkzeug wurde ein Reinigungszyklus festgelegt, um einerseits Erzeugnisse bester Qualität herzustellen (Qualitätsvorausplanung), andererseits die volle Funktionsfähigkeit der Werkzeuge zu gewährleisten.

Die Bedienung des Gerätes wird sowohl von Werkzeugmachern bei der Wartung, als auch von den Einrichtern in der laufenden Produktion genutzt. Entscheidende Vorteile durch die Cold-Jet-Trockeneisstrahlreinigung sieht Accomplast im sehr guten Reinigungsergebnis und den geringeren Stillstandszeiten bei der Wartung. Die langwierige Reinigung der Werkzeugkomponenten im Ultraschallbad kann oftmals entfallen, wenn vor dem Ausbau des Werkzeuges noch eine Trockeneisreinigung des eingebauten Werkzeugs erfolgt. Die Einführung der Reinigungssysteme von Cold Jet ist noch nicht abgeschlossen. In Rücksprache mit den Einrichtern und Werkzeugmachern werden immer mehr Spritzgießwerkzeuge für eine Reinigung mit dem Trockeneisreinigungssystem in Betracht gezogen. Schwerpunkte dieser Betrachtungen sind die Teilequalität und die Erweiterung der Produktionszyklen.

Für Heißkanaltechnik geeignet

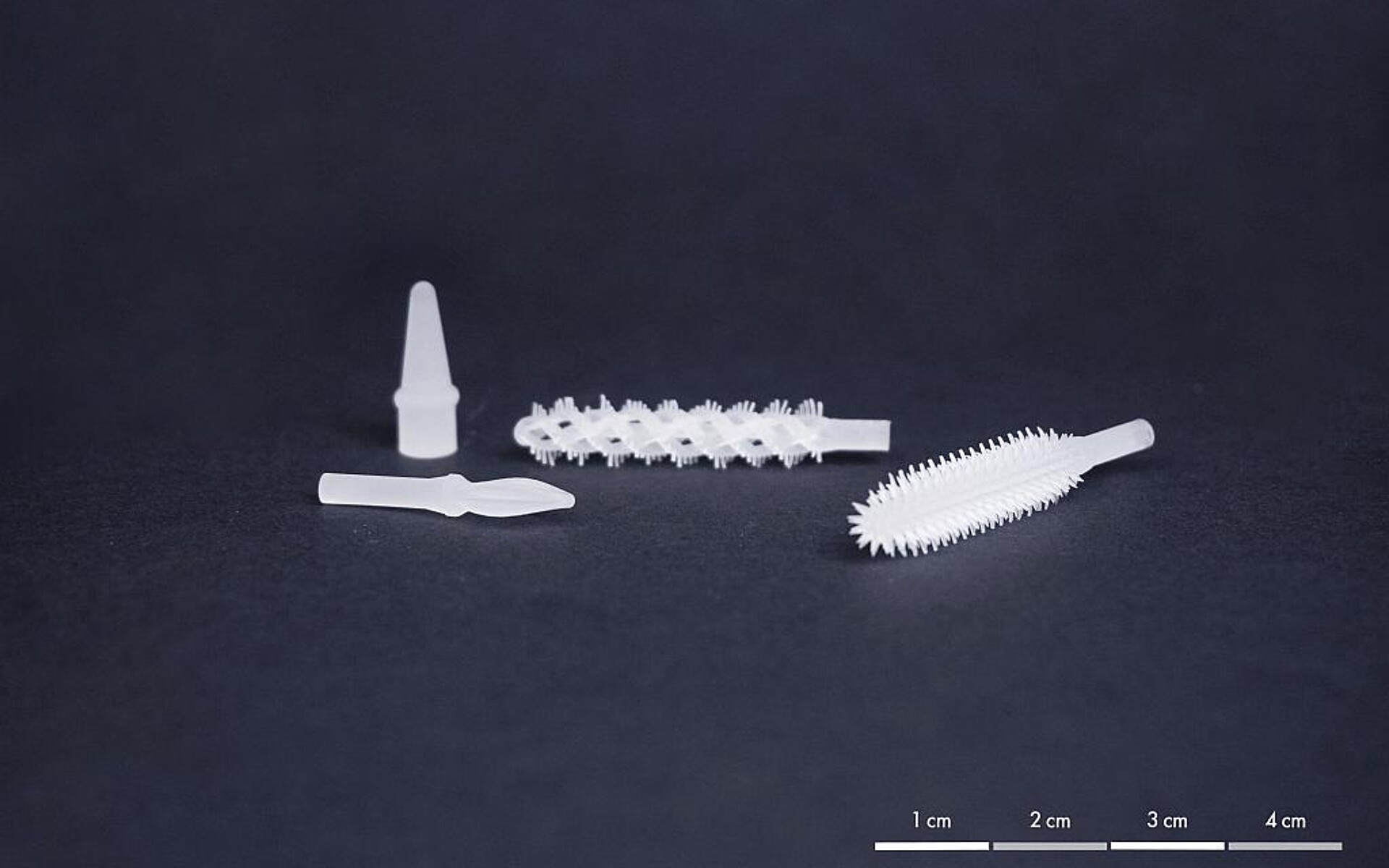

Auch für die eingesetzte Heißkanaltechnik von Günther ist das Reinigungsverfahren anwendbar. (Abb.: Günther Heisskanaltechnik)

Die von Accomplast zu reinigenden Spritzgießwerkzeuge enthalten eine Einzelnadelverschlussdüse mit der Bezeichnung 8NEST1-60LA-2.OS/G der Firma Günther Heisskanaltechnik aus Frankenberg. Diese Einzelnadelverschlussdüse besteht aus zwei Komponenten: Zum einen geht es hier um die eigentliche Heißkanal-Nadelverschlussdüse mit zweigeteiltem Schaft und Nadelführung. Durch die Ausführung des Düsenschaftes (im vorderen Bereich ist hier eine Titanlegierung mit sehr geringer Wärmeleitfähigkeit im Einsatz) ist eine gute thermische Trennung zwischen dem temperierten Werkzeug und der Heißkanaldüse gegeben. Hierdurch werden Wärmeverluste durch Wärmeleitung deutlich reduziert. Um einen störungsfreien Einsatz der Düse sicherzustellen, hat Günther Heisskanaltechnik ihrerseits den Einsatz der Trockeneisreinigung geprüft, mit dem Ergebnis, dass keinerlei Beschädigungen der komplexen Komponenten entstehen.

www.coldjet.com

www.accomplast.de

www.guenther-heisskanal.de