Spritzguss, Extrusion und Hydromechanik – als erfahrener System- und Komplettanbieter produziert und fertigt die Joma-Polytec GmbH Kunststoffteile für diverse Branchen. Um die Mitarbeiter am Hauptsitz in Bodelshausen zu entlasten, automatisierte […]

Spritzguss, Extrusion und Hydromechanik – als erfahrener System- und Komplettanbieter produziert und fertigt die Joma-Polytec GmbH Kunststoffteile für diverse Branchen. Um die Mitarbeiter am Hauptsitz in Bodelshausen zu entlasten, automatisierte das Unternehmen kürzlich die Beschickung des Lagers aus der Produktion. Die Schöler Fördertechnik AG implementierte dazu den autonomen Hochhubwagen Linde L-Matic AC. Das fahrerlose Transportmittel orientiert sich in der Logistikhalle von Joma-Polytec selbständig mittels Geo-Navigation.

Spritzguss, Extrusion und Hydromechanik – als erfahrener System- und Komplettanbieter produziert und fertigt die Joma-Polytec GmbH Kunststoffteile für diverse Branchen. Um die Mitarbeiter am Hauptsitz in Bodelshausen zu entlasten, automatisierte das Unternehmen kürzlich die Beschickung des Lagers aus der Produktion. Die Schöler Fördertechnik AG implementierte dazu den autonomen Hochhubwagen Linde L-Matic AC. Das fahrerlose Transportmittel orientiert sich in der Logistikhalle von Joma-Polytec selbständig mittels Geo-Navigation.

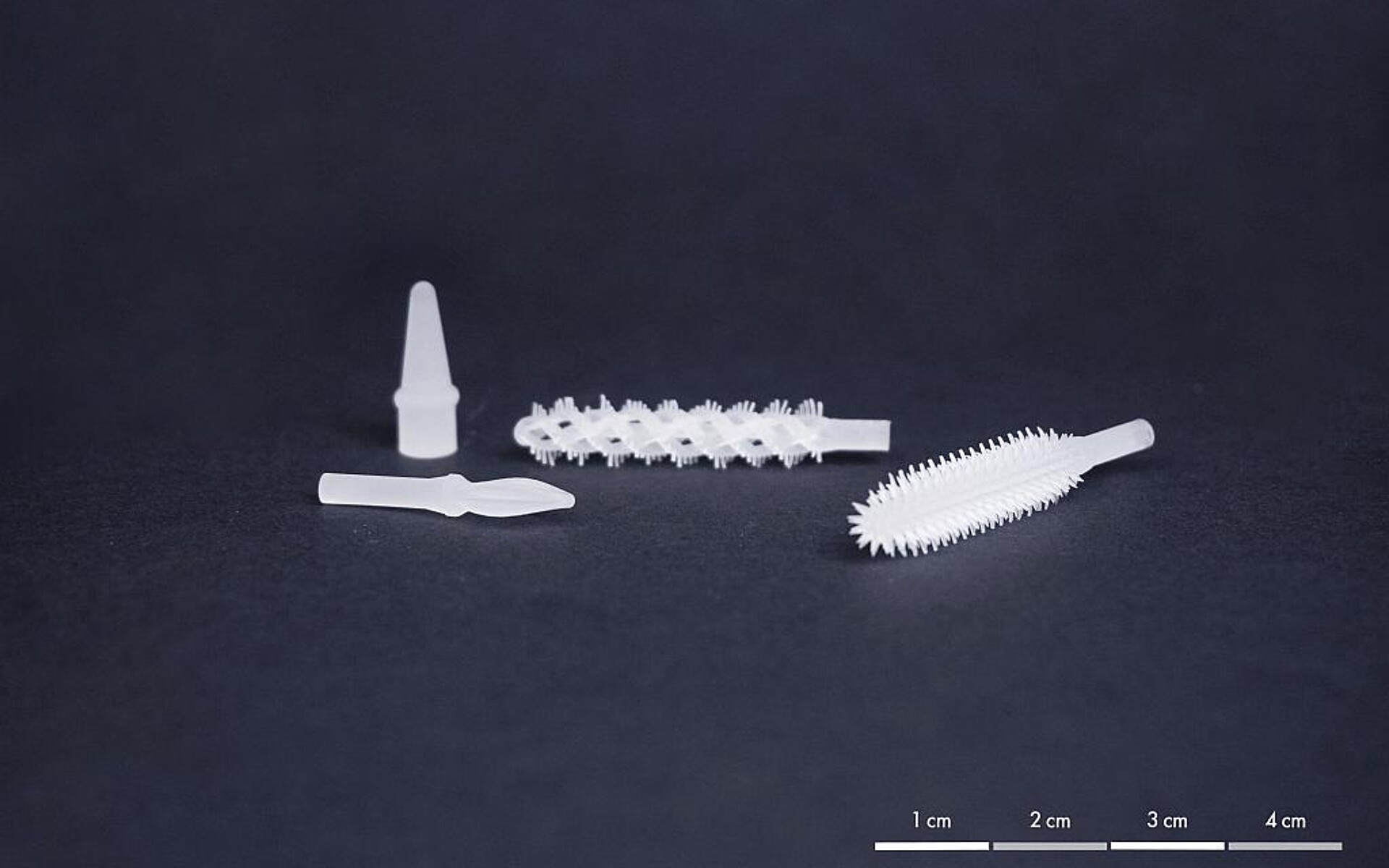

Die Joma-Polytec GmbH ist ein international agierendes Familienunternehmen mit Niederlassungen, Vertriebs- und Fertigungspartnerschaften in Europa, Nordamerika und Asien. Im Jahr 1958 in Bodelshausen gegründet, konstruiert und fertigt Joma-Polytec hochwertige Kunststoff-Spritzgussteile sowie Vakuum- und Hydraulikpumpen. Rund 500 Mitarbeiter produzieren jährlich etwa 180 Mio. Teile mithilfe von über 70 Spritzgießmaschinen. Darunter befinden sich hauptsächlich technische Kunststoffartikel für die Automobilindustrie, die Medizintechnik und die Bauwirtschaft. Aus rund 4.000 aktiven Werkzeugen resultieren pro Jahr rund 2.500 unterschiedliche verkaufte Produkte.

Kein kontinuierlicher Warenfluss

Auf einer Fläche von rund 10.000 m² befinden sich zwei Produktionshallen und die Logistikabteilung. Das etwa 2.000 m² große Lager ist aufgeteilt in ein Rohmaterial-, Halbfertig- und Fertigteillager sowie den Versand. Täglich verlassen das Unternehmen rund 250 Versandeinheiten. Der Dreischichtbetrieb stellt rund um die Uhr und sieben Tage in der Woche sicher, dass Kunden rechtzeitig beliefert werden. Bisher beförderte ein bemannter Stapler die Waren von zwei Sammelstellen in die Produktionshallen und in das Lager. Aufgrund der kleineren Besetzung konnten während der Nachtschichten bislang weniger Waren weggefahren werden, sodass sich bis zur Frühschicht stets eine nicht unwesentliche Menge an Paletten anhäufte. Außerdem mussten die Boxen noch mit einem Transportbeleg versehen werden. Um einen kontinuierlichen Abfluss der Ware aus der Produktion gewährleisten zu können, suchte Joma-Polytec daher nach einer Automatisierungslösung. „Der Transportweg zwischen der Produktion und dem Lager ist eine nicht wertschöpfende Tätigkeit“, erklärt Uwe Freitag, Leiter der Logistik bei Joma-Polytec. „Ein Mitarbeiter und seine Arbeitskraft sind für uns jedoch von hohem Wert. Daher galt es, unsere Mitarbeiter sinnvoller einzusetzen.“ Ein weiterer Aspekt war das Platzproblem an den Sammelstellen in der Produktion: Sobald sich einige Paletten angestaut hatten, wurde es schwierig, den Staplerverkehr in der Produktion flüssig zu halten.

Auf einer Fläche von rund 10.000 m² befinden sich zwei Produktionshallen und die Logistikabteilung. Das etwa 2.000 m² große Lager ist aufgeteilt in ein Rohmaterial-, Halbfertig- und Fertigteillager sowie den Versand. Täglich verlassen das Unternehmen rund 250 Versandeinheiten. Der Dreischichtbetrieb stellt rund um die Uhr und sieben Tage in der Woche sicher, dass Kunden rechtzeitig beliefert werden. Bisher beförderte ein bemannter Stapler die Waren von zwei Sammelstellen in die Produktionshallen und in das Lager. Aufgrund der kleineren Besetzung konnten während der Nachtschichten bislang weniger Waren weggefahren werden, sodass sich bis zur Frühschicht stets eine nicht unwesentliche Menge an Paletten anhäufte. Außerdem mussten die Boxen noch mit einem Transportbeleg versehen werden. Um einen kontinuierlichen Abfluss der Ware aus der Produktion gewährleisten zu können, suchte Joma-Polytec daher nach einer Automatisierungslösung. „Der Transportweg zwischen der Produktion und dem Lager ist eine nicht wertschöpfende Tätigkeit“, erklärt Uwe Freitag, Leiter der Logistik bei Joma-Polytec. „Ein Mitarbeiter und seine Arbeitskraft sind für uns jedoch von hohem Wert. Daher galt es, unsere Mitarbeiter sinnvoller einzusetzen.“ Ein weiterer Aspekt war das Platzproblem an den Sammelstellen in der Produktion: Sobald sich einige Paletten angestaut hatten, wurde es schwierig, den Staplerverkehr in der Produktion flüssig zu halten.

Fahrwege einsparen für wertschöpfende Tätigkeit

Schöler präsentierte Joma-Polytec einen passenden Lösungsvorschlag: Mithilfe des autonomen Hochhubwagens Linde L-Matic AC automatisierte das Unternehmen die Beschickung des Lagers und der Versandabteilung. Der Wagen eignet sich insbesondere wegen der unkomplizierten Integration in ein bestehendes Gebäude sehr gut für das Unternehmen. Die Geo-Navigation ermöglicht es dem Stapler, sich mithilfe der Light-Detection-and-Ranging-Technologie (LIDAR-Technologie) selbständig im Raum zu orientieren. Das System analysiert das Gebäude und erstellt eine Referenzkarte, an der sich das Fahrzeug orientiert. Das bedeutet, Joma-Polytec benötigt keinerlei Reflektoren, Bodenmarkierungen oder sonstige bauliche Veränderungen. Das Netzwerk, über das der Stapler kommuniziert, agiert autark. „Der Wagen navigiert aufgrund der integrierten Karte selbstständig und ist somit auch leicht erweiterbar“, erklärt Uwe Freitag. „Außerdem kann der Hochhubwagen stapeln, was wegen der engen Platzbedingungen in unserem Lager notwendig ist. Dabei unterscheidet er anhand der unterschiedlichen Quellen zwischen aufeinanderzustellenden Gitterboxen und nicht stapelbaren Paletten.“

Schöler präsentierte Joma-Polytec einen passenden Lösungsvorschlag: Mithilfe des autonomen Hochhubwagens Linde L-Matic AC automatisierte das Unternehmen die Beschickung des Lagers und der Versandabteilung. Der Wagen eignet sich insbesondere wegen der unkomplizierten Integration in ein bestehendes Gebäude sehr gut für das Unternehmen. Die Geo-Navigation ermöglicht es dem Stapler, sich mithilfe der Light-Detection-and-Ranging-Technologie (LIDAR-Technologie) selbständig im Raum zu orientieren. Das System analysiert das Gebäude und erstellt eine Referenzkarte, an der sich das Fahrzeug orientiert. Das bedeutet, Joma-Polytec benötigt keinerlei Reflektoren, Bodenmarkierungen oder sonstige bauliche Veränderungen. Das Netzwerk, über das der Stapler kommuniziert, agiert autark. „Der Wagen navigiert aufgrund der integrierten Karte selbstständig und ist somit auch leicht erweiterbar“, erklärt Uwe Freitag. „Außerdem kann der Hochhubwagen stapeln, was wegen der engen Platzbedingungen in unserem Lager notwendig ist. Dabei unterscheidet er anhand der unterschiedlichen Quellen zwischen aufeinanderzustellenden Gitterboxen und nicht stapelbaren Paletten.“

Der L-Matic AC fährt zwischen der Produktion und der Versandabfertigung und transportiert Paletten an fest definierte Plätze. Insgesamt fünf Staplerfahrer bestücken die sogenannten Quellen für den Hochhubwagen. Die vier Ablageorte sind mit einer Anwesenheitssensorik ausgestattet. Beim Abstellen einer Palette wird so eine Lichtschranke unterbrochen. Dieser Vorgang löst einen Fahrauftrag aus, der über die Leitsteuerung an das fahrerlose Transportsystem kommuniziert wird. „Der L-Matic AC unterstützt unsere Mitarbeiter enorm“, beschreibt Uwe Freitag die Situation. „Sie sparen sich nun die Fahrtstrecke und können wertschöpfende Tätigkeiten ausführen.“

Der L-Matic AC fährt zwischen der Produktion und der Versandabfertigung und transportiert Paletten an fest definierte Plätze. Insgesamt fünf Staplerfahrer bestücken die sogenannten Quellen für den Hochhubwagen. Die vier Ablageorte sind mit einer Anwesenheitssensorik ausgestattet. Beim Abstellen einer Palette wird so eine Lichtschranke unterbrochen. Dieser Vorgang löst einen Fahrauftrag aus, der über die Leitsteuerung an das fahrerlose Transportsystem kommuniziert wird. „Der L-Matic AC unterstützt unsere Mitarbeiter enorm“, beschreibt Uwe Freitag die Situation. „Sie sparen sich nun die Fahrtstrecke und können wertschöpfende Tätigkeiten ausführen.“

Autonome Sicherheitsgarantie

Der Wagen bewegt sich zwischen Produktion und Lager in einem schmalen Gang. Andere Flurförderzeuge können ihn in einem halben Meter Abstand passieren, ohne dass er anhält und seine Fahrt unterbricht. In Kurven leuchtet der Hochhubwagen den Kurvenbereich aus, um die Sicherheit der Mitarbeiter und anderer Stapler nicht zu gefährden.

„Er ist eine Sicherheitsgarantie für uns“, erklärt Uwe Freitag. „Ein Fahrer kann – wenn auch nur kurz – abgelenkt sein oder in eine andere Richtung schauen. Der autonome Stapler jedoch ist vorn und hinten mit Sensoren ausgestattet, die ihn zum sofortigen Anhalten bewegen, sobald sich ein Hindernis in den Fahrweg stellt.“ Zudem ist es möglich, den Wagen so zu programmieren, dass er sein Tempo an Toren automatisch verlangsamt. Zwischen den Produktionsgebäuden und dem daran angeschlossenen Lager befindet sich ein Tor, mit dem das fahrerlose Transportsystem kommuniziert, sodass sich das Tor automatisch öffnet. Für einen kompletten Durchlauf benötigt er fünf Minuten. Ein Mitarbeiter fährt die Strecke zwar in nur zwei Minuten, doch die Menge an Warenträgern, die rund um die Uhr transportiert wird, spart in Summe drei Arbeitsstunden täglich, die Mitarbeiter für ihre Kernaufgaben aufwenden können.

„Er ist eine Sicherheitsgarantie für uns“, erklärt Uwe Freitag. „Ein Fahrer kann – wenn auch nur kurz – abgelenkt sein oder in eine andere Richtung schauen. Der autonome Stapler jedoch ist vorn und hinten mit Sensoren ausgestattet, die ihn zum sofortigen Anhalten bewegen, sobald sich ein Hindernis in den Fahrweg stellt.“ Zudem ist es möglich, den Wagen so zu programmieren, dass er sein Tempo an Toren automatisch verlangsamt. Zwischen den Produktionsgebäuden und dem daran angeschlossenen Lager befindet sich ein Tor, mit dem das fahrerlose Transportsystem kommuniziert, sodass sich das Tor automatisch öffnet. Für einen kompletten Durchlauf benötigt er fünf Minuten. Ein Mitarbeiter fährt die Strecke zwar in nur zwei Minuten, doch die Menge an Warenträgern, die rund um die Uhr transportiert wird, spart in Summe drei Arbeitsstunden täglich, die Mitarbeiter für ihre Kernaufgaben aufwenden können.

Die Batterieleistung des L-Matic AC reicht für rund 12 Stunden. Nur zweimal innerhalb von 24 Stunden muss der Akku an einer festen Batterieladestation gewechselt werden. Sobald 30 % der Ladekapazität unterschritten sind, fährt der Hochhubwagen automatisch an die Batterieladestation und signalisiert den notwendigen Wechsel.

Fazit

„Allein die Prozesssicherheit und die Routine, die wir durch den L-Matic AC erhalten, machen den Betrieb ruhiger und sicherer“, freut sich Uwe Freitag. „Durch das autarke System sind Erweiterungen stets möglich und ein Umprogrammieren des Fahrwegs ist schnell und unproblematisch zu programmieren. Die Zusammenarbeit mit der Schöler Fördertechnik ist sehr gut und funktioniert reibungslos.“ Ziel des Unternehmens war es, Mitarbeiter für wertschöpfende Tätigkeiten in der Produktion und im Lager einzusetzen. Auch wenn ein bemannter Stapler auf der einfachen Strecke schneller ist, so sparen sich die Joma-Polytec-Mitarbeiter an einem Tag bis zu drei Stunden Fahrzeit. Da der neue Wagen zudem sehr kontinuierlich und gleichmäßig fährt, ist eine andere Abnutzung zu erwarten als bei einem regulären Stapler. Somit ist das Fahrzeug quasi wartungsfrei – abgesehen von der vorgeschriebenen jährlichen UVV. „Mit dem L-Matic AC sind wir alles in allem so flexibel wie nur möglich aufgestellt. Egal, wie sich unsere Bedürfnisse in der Produktion oder im Lager verändern, das Fahrzeug lässt sich spontan und ohne Probleme an unsere Bedürfnisse anpassen“, schließt Uwe Freitag.

„Allein die Prozesssicherheit und die Routine, die wir durch den L-Matic AC erhalten, machen den Betrieb ruhiger und sicherer“, freut sich Uwe Freitag. „Durch das autarke System sind Erweiterungen stets möglich und ein Umprogrammieren des Fahrwegs ist schnell und unproblematisch zu programmieren. Die Zusammenarbeit mit der Schöler Fördertechnik ist sehr gut und funktioniert reibungslos.“ Ziel des Unternehmens war es, Mitarbeiter für wertschöpfende Tätigkeiten in der Produktion und im Lager einzusetzen. Auch wenn ein bemannter Stapler auf der einfachen Strecke schneller ist, so sparen sich die Joma-Polytec-Mitarbeiter an einem Tag bis zu drei Stunden Fahrzeit. Da der neue Wagen zudem sehr kontinuierlich und gleichmäßig fährt, ist eine andere Abnutzung zu erwarten als bei einem regulären Stapler. Somit ist das Fahrzeug quasi wartungsfrei – abgesehen von der vorgeschriebenen jährlichen UVV. „Mit dem L-Matic AC sind wir alles in allem so flexibel wie nur möglich aufgestellt. Egal, wie sich unsere Bedürfnisse in der Produktion oder im Lager verändern, das Fahrzeug lässt sich spontan und ohne Probleme an unsere Bedürfnisse anpassen“, schließt Uwe Freitag.

Alle Fotos: © Schöler Fördertechnik AG

www.joma-polytec.de; www.schoeler-gabelstapler.de