Ein reproduzierbarer und prozesssicherer Schweißprozess mit niedrigen Ausschussquoten sind das Ziel eines jeden Anwenders. In diesem Zusammenhang setzt die Kunststoff Christel GmbH & Co. KG aus Bad Dürrheim auf neuste […]

Ein reproduzierbarer und prozesssicherer Schweißprozess mit niedrigen Ausschussquoten sind das Ziel eines jeden Anwenders. In diesem Zusammenhang setzt die Kunststoff Christel GmbH & Co. KG aus Bad Dürrheim auf neuste Technologien der MS Ultrasonic Technology Group. Konkret fiel die Entscheidung auf die Ultraschall-Schweißmaschine „MS soniTop Genesis“, die sich unter anderem durch ihren Servoantrieb und die patentierte Technologie „paralliCer“ auszeichnet.

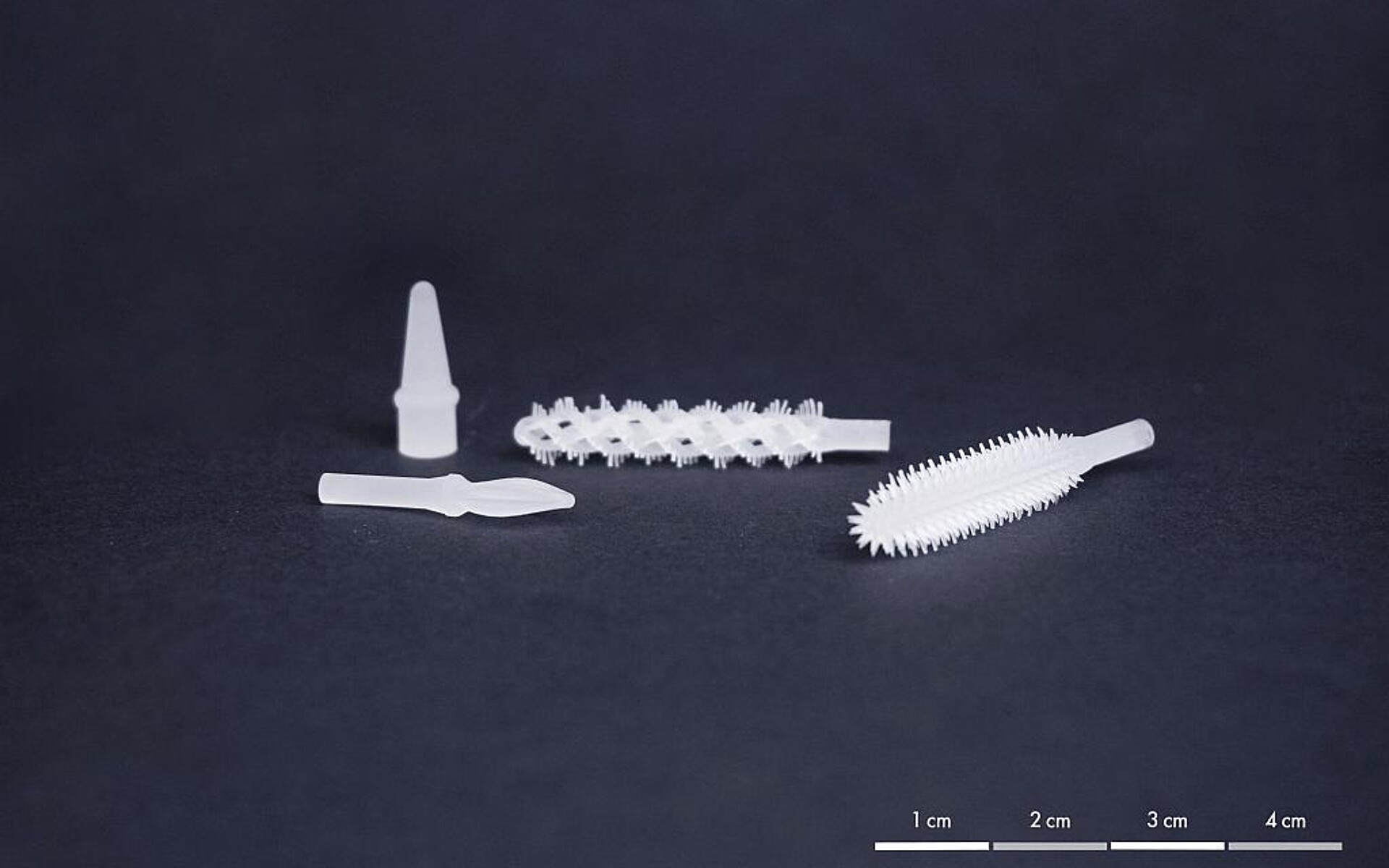

Die Anschaffung der „MS soniTop“ erfolgte für eine bestehende, besonders komplexe Schweißanwendung. Die Aufgabe: einen Ventilblock aus PVDF (Polyvinylidenfluorid) im letzten Fertigungsschritt mittels Ultraschall zu verschweißen. Generell stellt das Produkt hohe Anforderungen an den Prozess hinsichtlich Optik und Festigkeit.

Die bislang dafür eingesetzte, pneumatisch betriebene Ultraschallschweißmaschine war diesen Ansprüchen nie vollends gewachsen, was die Ausschussquote von rund 9 % deutlich belegt. Inakzeptable Abdrücke auf der Sichtseite und zudem im geringen Maße unzureichende Festigkeitswerte waren zu konstatieren. Trotz kontinuierlicher Optimierungen gelang es nicht, eine nennenswerte Verbesserung zu erzielen. Die hohen Standardabweichungen bei den Festigkeiten konnten nicht spürbar minimiert werden. Die Anforderungen an den Schweißprozess bei Kunststoff Christel:

- Ausreißkraft mind. 500 N

- Optisch einwandfreie Oberflächen ohne Beschädigungen durch Sonotrode

- Reproduzierbarkeit

- Prozesssicherheit

- Reduzierte Ausschussquoten

Rainer Christel (links), Geschäftsführer der Kunststoff Christel GmbH & Co. KG, Bad Dürrheim, und Michael Jansen, Gebietsverkaufsleiter der MS Ultraschall Technologie GmbH, Spaichingen (Foto: MS)

Beim verwendeten Kunststoff handelt es sich um PVDF (Polyvinylidenfluorid), einem opaken, teilkristallinen und fluorhaltigen Thermoplast. PVDF zählt zu den Hochtemperatur-Kunststoffen mit besonders ausgeprägten thermisch-mechanischen Eigenschaften und stellt höchste Ansprüche an den Ultraschall-Schweißprozess. Um das PVDF zu verschweißen, wurde als Geometrie eine Quetschnaht gewählt. Sowohl die Kunststoffeigenschaften als auch die Anforderungen an die Schweißnahtfestigkeiten fanden im Vorfeld Berücksichtigung. Denn generell bieten Quetschnähte sehr hohe Festigkeiten – und sind damit prädestiniert für scher- und torsionsbeanspruchte Bauteile. Beim Schweißvorgang gleiten die Teile ineinander und es entsteht eine vertikal verlaufende Schweißnaht. Das Ineinandergleiten der beiden Flächen verhindert, dass die Schmelze mit Luft in Berührung kommt. Dadurch werden eine zu schnelle Abkühlung und eine Kristallisation verhindert. Dieser Effekt und besonders enge Spaltmaße halten die Schmelze in der Fügezone. Eine äußert homogene, hochfeste und dichte Verbindung ist das Resultat.

Auf Basis von Zugversuchen und mikroskopischen Untersuchungen wurden die bisherige pneumatische Lösung und die Servo-Technologie der „MS soniTop Genesis“ intensiv miteinander verglichen. Als Kriterien zur Ermittlung der optimalen Prozessparameter flossen neben den maximalen Ausreißkräften auch Sonotroden-Markierungen und das Thema Standardabweichungen ein. Verglichen wurden jeweils 2.500 Ventilblöcke mit den beiden Schweißkonzepten.

Die Ausreißkräfte wurden im Zugversuch bei Raumtemperatur bewertet. Trotz Ausschöpfung aller Optionen – etwa Relativweg-Schweißung, Amplituden-Optimierung oder Kraftprofilierung – erwiesen sich pneumatisch betriebene Schweißmaschinen als deutlich unterlegen. Es konnte belegt werden, dass die integrierte Kraft- und Geschwindigkeitsregelung der „MS soniTop Genesis“ mit Servo-Technologie beste Möglichkeiten für hochpräzises Schweißen schafft. Im Gegensatz zum pneumatischen Antrieb behält sie über alle Prozessphasen die volle Kontrolle über die Schmelzbildung und das Schmelzverhalten.

Der geschwindigkeitsgeregelte Prozess garantiert optimale Fließbedingungen im Schweißnahtbereich, insbesondere in der wichtigen stationären Abschmelzphase. Mit „MS soniTop Genesis“ konnten die erzielten Abreißkräfte um bis zu 50 % gesteigert werden. Die höheren Festigkeitswerte sind auf ein reduziertes Eigenspannungsniveau im Bereich der Schweißnaht sowie auf eine dickere Schmelzschicht zurückzuführen.

Während bei den pneumatisch betriebenen Schweißmaschinen 225 von 2.500 Ventilblöcken starke Markierungen aufwiesen, was einer Ausschussquote von ca. 9 % entspricht, stellte sich mit „MS soniTop“ eine erhebliche Verbesserung ein. Der Ausschuss konnte auf 0,4 % reduziert werden.

Dies hat mehrere Ursachen: Die federnde und damit unkontrollierte Wirkung der Pneumatik lässt bei dem Hochtemperatur-Kunststoff schlicht keine präzise Regelung der Schweißprozesse zu. Sobald der Schmelzprozess ins Stocken gerät, ist eine Kraterbildung an der Sonotroden-Kontaktfläche des Ventilblocks zu beobachten. Der geregelte Servoantrieb der „MS soniTop“ hält stets den Kontakt zum Bauteil und sorgt für volle Kontrolle über den Schmelzprozess. Die Regelgenauigkeit erreicht ein Niveau, das einen präzisen und stabilen Prozess eröffnet und den Ausschuss reduziert.

Ergänzend zu den überlegenen Ausreißkräften und der attraktiveren Optik steigert die Servo-Technologie der Ultraschallschweißmaschinen auch die Effizienz im täglichen Betrieb. Durchschnittlich reduzieren sich die Taktzeiten im Vergleich zu einem pneumatischen Antrieb um rund eine Sekunde.

Mit der neuen Servo-Technologie konnte die Ausschussquote gegenüber dem bestehenden Schweißverfahren drastisch gesenkt werden. Die höheren Festigkeitswerte stabilisierten zudem die Prozesssicherheit deutlich. Ein weiterer Effekt liegt in der Reduzierung von Taktzeiten. Anwender profitieren von nachhaltigen Vorteilen und können komplexe Teile wirtschaftlicher verschweißen.

Über den Anwender

Die Kunststoff Christel GmbH & Co KG ist Spezialist für die Herstellung hochpräziser Kunststoffteile. Die komplette Fertigungskette wird inhouse abgebildet: von fundierten Analysen über Konstruktion und Spritzguss bis zur Montage. Als zentrales Fügeverfahren für Kunststoffe dient das Ultraschallschweißen. Kontinuierliche Optimierungen der entsprechenden Prozesse werden konsequent verfolgt, um Produktionskosten zu senken und die Marktstellung weiter auszubauen.