Dachunterspannbahnen bestehen wie Filtermaterialien für die Maskenherstellung oder den Staubfilterbereich üblicherweise aus verschiedenen Materiallagen, die als Bahnware miteinander verbunden werden. Dies kann in unterschiedlichen Verfahren erfolgen. Einer der größten europäischen […]

Dachunterspannbahnen bestehen wie Filtermaterialien für die Maskenherstellung oder den Staubfilterbereich üblicherweise aus verschiedenen Materiallagen, die als Bahnware miteinander verbunden werden. Dies kann in unterschiedlichen Verfahren erfolgen. Einer der größten europäischen Produzenten von Vliesstoffen und Produkten daraus setzt dabei auf das Ultraschallschweißen mit Technologie von Weber Ultrasonics. Entscheidend waren die hohe Produktivität, Flexibilität, Prozesssicherheit und Energieeffizienz der Laminierlösung.

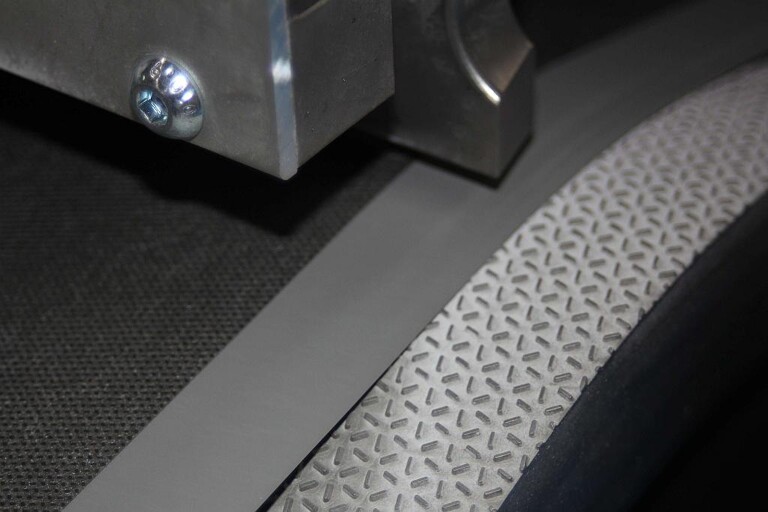

In der Ultraschallschweißanlage werden zwei Lagen Nonwovens und eine dampfdurchlässige Folie in einem kontinuierlichen Laminierprozess zu Dachunterspannbahnen miteinander verbunden. (Foto: Weber Ultrasonics)

1964 im damals noch sowjetischen Zavodskaya als Hersteller von Kunstfasern gegründet, ist die OJSC Svetlogorskkhimvolokno heute einer der größten Produzenten in diesem Bereich. Das Produktionsprogramm umfasst ein breites Sortiment an Polyester-Textilgarnen, Karbonfasern und wärmebeständigen Polypropylengarnen. Darüber hinaus stellt das weißrussische Unternehmen aus diesen Kunstfasern verschiedene Vliesstoffe (Nonwovens) her, die durch spezifische Eigenschaften an die Anforderungen unterschiedlichster Anwendungen angepasst werden können. Dazu zählen unter anderem Produkte in der Hygiene- und Medizintechnik sowie der Agrar- und Bauindustrie. Zu Letzteren gehören Dachunterspannbahnen, die ein Unternehmensbereich von OJSC Svetlogorskkhimvolokno aus zwei Lagen Nonwovens und einer dampfdurchlässigen Folie fertigt.

Die Laminierung – ein qualitätsentscheidender Schritt

Die Dachunterspannbahnen werden entsprechend den Vorgaben der Kunden gefertigt. Sie bestehen üblicherweise aus einer 20 µm starken, dampfdurchlässigen Folie und zwei Lagen Vliesstoff, deren Dicke variiert. Diese drei Bahnen werden zu einem Verbund zusammengefügt, der anschließend verschiedene Qualitätsprüfungen, beispielsweise Wassersäule, Abriebfestigkeit und Weiterreißfestigkeit durchläuft.

Die qualitätsrelevante Laminierung erfolgte lange Zeit ausschließlich durch thermische Verfahren wie Wärmekalandern sowie Verkleben. Mit einer neuen Produktionslinie der taiwanesischen KNH Enterprise Co., Ltd. für Dachunterspannbahnen integrierte das Unternehmen 2017 erstmals auch das Ultraschallschweißen als Laminierverfahren. Die Ultraschallkomponenten dafür lieferte die Weber Ultrasonics AG, Karlsbad. „Wir haben zunächst Versuche mit Ultraschallequipment eines asiatischen und eines anderen europäischen Herstellers durchgeführt, das bei unseren Anwendungen aber nicht funktioniert hat. Nur die Lösung von Weber konnte unsere Qualitätsanforderungen erfüllen“, sagt Vadzim Kavaliuk, Ingenieur für Investmentprojekte bei OJSC Svetlogorskkhimvolokno.

Ultraschallschweißen – mehr als eine Alternative

Die aus elektrischen Signalen erzeugten mechanischen Schwingungen werden durch einen Booster und die Sonotroden in die zu verbindende Bahn eingeleitet. (Foto: Weber Ultrasonics)

Ausschlaggebend bei der Entscheidung für die vergleichsweise junge Technologie waren die hohe Produktivität, Flexibilität und Kosteneffizienz. Das Ultraschallschweißen ermöglicht dem Unternehmen, alle Produkte unabhängig von deren Dicke mit einem guten Ergebnis zu laminieren.

Die unterschiedlichen Lagen der Dachunterspannbahnen werden für den kontinuierlichen Schweißprozess zu einer Bahn zusammengeführt. Sie läuft dann in einem definierten Winkel in den Spalt der strukturierten Walze ein. Für das folgende Laminieren wandelt ein Konverter die vom Ultraschallgenerator erzeugten elektrischen Signale in mechanische Schwingungen gleicher Frequenz um. Diese wiederum werden durch einen Booster und das eigentliche Schweißwerkzeug, die Sonotrode, in die zu verbindende Bahn eingeleitet. Die Kunststoffmoleküle im Material werden angeregt, durch die entstehende Reibungswärme aufgeschmolzen und die Bahn unter Druck zu einem haltbaren Verbund zusammengefügt.

Die Funktionsweise des Ultraschallschweißens macht die bei thermischen Verfahren und dem Verkleben erforderlichen langen Aufheizzeiten der Walzen überflüssig. Dadurch wird einerseits Energie eingespart, andererseits kann schneller produziert werden. Im Vergleich zum Wärmekalandern, bei dem der Eintrag von Strahlungswärme vollflächig erfolgt, ist die mit Ultraschall verschweißte Bahn flexibler und weicher sowie verzugsfrei. Außerdem besteht keine Gefahr einer Überhitzung, die zu einem Brand führen kann. Da auch kein Klebstoff erforderlich ist, sind Verunreinigungen der Walzen und daraus resultierende Produktionsunterbrechungen für notwendige Reinigungsarbeiten ausgeschlossen.

Optimal angepasste Ultraschalltechnik und Prozessauslegung

Die Anlage ist mit zehn Ultraschallsystemen ausgestattet, die für den Dauerbetrieb ausgelegt sind. (Foto: Weber Ultrasonics)

Die Anlage von OJSC Svetlogorskkhimvolokno für das Verschweißen der 160 cm breiten Dachunterspannbahnen ist für einen Durchsatz von 50 m/min ausgelegt. Dafür sind insgesamt zehn Ultraschallsysteme integriert. Die eingesetzten, digitalen Hutschienengeratoren HS 4000 mit einer Leistung von jeweils 3,6 kW sind ebenso wie die Konverter speziell für das kontinuierliche Schweißen im Dauerbetrieb ausgelegt.

Um eine „Streifenbildung“ auszuschließen, die nicht nur ein optisches Problem ist, sondern auch zu Qualitätseinbußen führt, lag ein besonderes Augenmerk auf der Ausführung der Schweißwerkzeuge. Sie sind so gestaltet, dass die unvermeidbar auftretende, thermisch bedingte Ausdehnung der Sonotroden zuverlässig ausgeglichen wird. Gleichzeitig wird im Schweißprozess eine Überdeckung auf dem Material erzielt, die den zwischen den einzelnen Sonotroden erforderlichen Spalt kompensiert. Eine Herausforderung bei Systemen für das kontinuierliche Ultraschallschweißen stellt die beim Einlaufen des Materials entstehende Längenausdehnung dar, durch die sich der Spalt verändert und damit das Schweißergebnis. Sie wurde durch eine starre und hochpräzise Lagerung des Schwinggebildes gemeistert. Die bereits in vielen Anwendungen bewährte Lösung sorgt für einen konstanten Spalt und eine gleichbleibende Kraft zwischen Schweißwerkzeug und Walze.

In der Anlage können alle Produkte des Unternehmens unabhängig von deren Dicke mit einem guten Ergebnis laminiert werden. (Foto: Weber Ultrasonics)

Entscheidend beeinflusst wird das Schweißergebnis auch durch den Winkel und die Spannung in dem die Materialbahn in die Anlage einläuft. „Die Konstrukteure von Weber Ultrasonics haben hier ebenfalls ihre langjährige Erfahrung eingebracht. Sie haben beispielsweise die Ein- und Auslaufwinkel für die verschiedenen Produkte genau festgelegt, damit eine optimale Umschlingung der Walze erzielt wird“, berichtet Vadzim Kavaliuk. Neben dem Einbau einer hochpräzisen Walze mit stäbchenförmiger Struktur, deren Lagerung optimiert wurde, wurden die Spannungen im Schweißprozess durch eine Nip-Roll minimiert.

Einen Beitrag zur hohen Ultraschallschweißqualität bei den unterschiedlichen Produkten von OJSC Svetlogorskkhimvolokno leistet auch die vollautomatische Einstellung der Prozessparameter, beispielsweise Einlaufspalt und Amplitude. Dafür sind in der Anlagensteuerung produktspezifische Programme hinterlegt. „Wir arbeiten inzwischen über zwei Jahre mit der Anlage und sind sowohl mit deren Leistung und Qualität als auch der Beratung und dem Service von Weber Ultrasonics sehr zufrieden“, merkt Vadzim Kavaliuk abschließend an.