Das Team von Perpedes, Lenningen, ist auf seiner Mission für gesunde Füße erfolgreich unterwegs. Bei der Produktion von Einlagenkernen zeichnete sich ein Engpass ab, dem man mit der Investition in […]

Links die beiden Werkzeuge für die Bearbeitung der Einlagenkerne, rechts der Fräser für die EVA-Schaumbearbeitung. (Foto: Hufschmied)

Das Team von Perpedes, Lenningen, ist auf seiner Mission für gesunde Füße erfolgreich unterwegs. Bei der Produktion von Einlagenkernen zeichnete sich ein Engpass ab, dem man mit der Investition in eine Portalfräsmaschine begegnete. Die Frage nach geeigneten Werkzeugen führte zu einem effizienten und zuverlässigen Prozess – und einer weiteren Optimierung.

Die Perpedes GmbH geht auf den Orthopädiemechanikmeister Helmut Röck zurück, der ab 1945 Kriegsversehrte versorgte. Heute ist Perpedes ein Unternehmen mit 180 Mitarbeitern an den beiden schwäbischen Standorten Lenningen-Schopfloch und Kirchheim unter Teck sowie in den Niederlassungen in der Slowakei und Spanien. Das Unternehmen produziert Therapieschuhe, Orthesen und Schuheinlagen. Gerade letztere werden in großen Mengen an Sanitätshäuser in ganz Europa geliefert und hier ergab sich ein Flaschenhals in der Prozesskette. Über lange Jahre waren die Glasfaser- und Carbonfaserkompositplatten mit einer Wasserstrahlschneidanlage zu Einlagenkernen zerschnitten worden. Aber die Kapazität dieser Anlage konnte den Bedarf nicht mehr decken. Da der Wasserdampf zu Schäden führt, hatte der Anlagenbetrieb im Dauereinsatz zudem zu häufigen Wartungsarbeiten geführt, die zudem schlecht planbar waren. Angesichts dieser Planungsunsicherheiten kam die Überlegung auf, als zweite Maschine zur Produktion der Einlagenkerne eine Portalfräsmaschine anzuschaffen.

Cemal Ünalan (l.), Produktionsleiter bei Perpedes, und Stefano Barbagallo (r.), Sales Director Europe bei Hufschmied. (Foto: Hufschmied)

Wartungskosten versus Werkzeugkosten

„Wir hatten keine Erfahrung mit der CNC-Zerspanung von GFK- und CFK-Platten. Deshalb ließen wir uns vom Maschinenhersteller Wissner in Göttingen beraten und testeten bei ihm Werkzeuge verschiedener Hersteller. Die Anschaffung einer Fräsmaschine ist für uns nur dann wirtschaftlich sinnvoll, wenn deren Werkzeugkosten auf Dauer geringer sind als die Wartungskosten für die Wasserschneidanlage“, erläutert Cemal Ünalan, Produktionsleiter bei Perpedes. Doch schnell zeigte sich: Das Kompositmaterial setzte einigen der Werkzeuge gewaltig zu und ließ sie schnell stumpf werden. Doch einer der Hersteller fiel durch lange Standzeiten seiner auf CFK/GFK spezialisierten Werkzeuge auf: die Hufschmied Zerspanungssysteme GmbH, Bobingen.

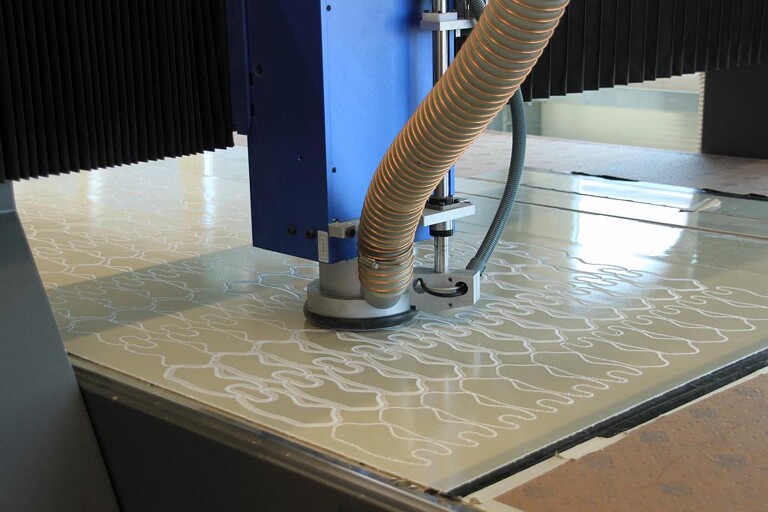

Die CNC-Fräsmaschine Witec (32) im Einsatz bei Perpedes: ein perfektionierter Prozess. (Foto: Hufschmied)

Anfang 2020 wurde die Witec (32) geliefert und Cemal Ünalan begann damit, die Möglichkeiten der Maschine und der Hufschmied-Werkzeuge auszutesten. 1.800 Schuheinlagenkerne mit einem Werkzeug auszuschneiden, war der Zielwert, den man bei Perpedes errechnet hatte, um ein eindeutig kosteneffizienteres Verfahren im Vergleich zum Wasserstrahlschneiden zu haben. Nach 2.000 Teilen wurde der Versuch als beendet erklärt – das Hufschmied-Werkzeug hatte den Standzeittest mit Bravour bestanden.

Pandemiejahr zur Prozessoptimierung genutzt

Bei einem Teil der Einlagenkerne wurde bisher von Hand eine Phase angebracht. Ein unvermeidlicher Schritt bei einer Wasserstrahlschneidanlage, die nur gerade Schnitte ausführen kann – aber auf einer Fräsmaschine müsste sich dies ja auch automatisch erledigen lassen. Und noch einen Punkt fand Cemal Ünalan verbesserungswürdig. Hintergrund: Die Einlagenkerne aus glasfaser- und carbonfaserverstärktem Kunststoff haben den Vorteil, dass sie sich erhitzt verformen und an die Füße der Patienten anpassen lassen. Nachteil der thermoplastischen Eigenschaften des Materials: Angeschmolzene Späne klebten die ausgeschnittenen Werkstücke immer wieder auf der Opferplatte aus Holzfasern fest.

Die Einlagenkerne sind vorgeschnitten. Jetzt erfolgt im zweiten Schritt das Fräsen der Phase. (Foto: Hufschmied)

„Werkzeuge müssen nicht nur passend zum Material, sondern auch passend zur Maschine beziehungsweise zum Prozess ausgewählt werden“, betont Stefano Barbagallo, Sales Director Europe bei Hufschmied. Er besuchte im Laufe des Jahres mehrmals das Perpedes-Werk mit einem Anwendungstechniker, um gemeinsam mit Cemal Ünalan den Prozess zu optimieren. Ein Zielkonflikt ergibt sich aus der Fixierung der Materialplatte mit einer Vakuumplatte einerseits und der Vermeidung von Hitzeeintrag andererseits. Damit das Werkzeug nicht gegen den Anschlag arbeitet, bietet sich ein schiebendes Werkzeug an. Ein ziehendes Werkzeug hat hingegen den Vorteil, die heißen Späne besser abzuführen. Doch die Zerspanungsexperten fanden eine Lösung.

Drei Schritte

- Im letzten Schritt werden die Einlagenkerne ausgeschnitten… (Foto: Hufschmied)

- … und es liegen Werkstücke mit perfekten Kanten vor, die keine Nachbearbeitung mehr brauchen. (Foto: Hufschmied)

Bei den Faserverbundplatten sieht die Bearbeitung jetzt wie folgt aus: Zunächst werden die Konturen der Einlagenkerne mit einem Hexa-Cut-Fräser mit gerader Spannut (066HOAKK030-DIP6P) vorgeschnitten. Der geradegenutete Fräskopf ist weder ziehend noch schiebend. Das Kürzel DIP6P in der Werkzeugbezeichnung steht für die patentierte mikrokristalline Diamantbeschichtung – das Geheimnis der außergewöhnlichen Standzeiten der Hufschmied-Werkzeuge trotz abrasiver Werkstoffe. Der zweite Bearbeitungsschritt ist die Anbringung einer Phase mit einem Spezialwerkzeug mit Spitzenwinkel und ziehender Spannut (068SMCFS130100-164-S001). Der Hexa-Cut-Fräser mit gerader Spannut fräst dann wiederum das verbliebene Material weg. Das Ergebnis: Auf der Arbeitsfläche liegen Einlagenkerne mit perfekten Kanten. Der Arbeitsschritt der manuellen Nachbearbeitung wurde komplett eingespart. „Wir haben jetzt einen absolut zuverlässigen Prozess. Die Werkzeuge halten ihre Schneide bis zuletzt und zeigen übrigens auch von Fräser zu Fräser eine gleichbleibende Qualität – das haben wir bei unseren Tests diverser Werkzeughersteller auch schon anders erlebt“, freut sich Cemal Ünalan.

Wo wir Sie schon hier haben …

Wenn man schon Fachleute für die Optimierung von Zerspanungsprozessen im Haus hat, schickt man sie auch gleich zu den Kollegen. Und tatsächlich ergab sich ein Anschlussprojekt. Perpedes fertigt auch Einlagen, die komplett aus EVA-Schaummaterial bestehen. Hierfür wurde ein Kugelfräser mit DLC-Beschichtung (Diamond like Carbon) der Hufschmied-Fiber-Line mit der Bezeichnung 107RS100100-WD-S2-TL5-20 gewählt. Dank dieser Beschichtung bleiben die Schneiden des Werkzeugs sehr lang sehr scharf – ein entscheidendes Kriterium bei der Verarbeitung von Schaummaterialien. Das Werkzeug beeindruckte. Statt einer Woche hielt es drei bis vier Wochen lang. Perpedes dokumentiert derzeit die genauen Standzeiten, um einen exakten Kosten-Nutzen-Vergleich zu den bisher verwendeten Werkzeugen zu bekommen – aber die Entscheidung ist schon gefallen. „Wir setzen komplett auf Werkzeuge von Hufschmied und sind sehr zufrieden mit der Qualität und mit der Prozessberatung“, sagt Cemal Ünalan. „Wir haben jetzt für jedes Material die optimalen Werkzeuge und Schnittparameter festgelegt. In allen zerspanenden Arbeitsschritten haben wir höchste Prozesssicherheit.“