Sowohl für die Konstruktion von Spritzgießformen als auch für die Kunststoffverarbeitung selbst setzt TSP Precision Tooling in Shanghai (China) auf Lösungen zur Qualitätssicherung von Kistler, Winterthur (Schweiz). Werkzeuginnendrucksensorik und das […]

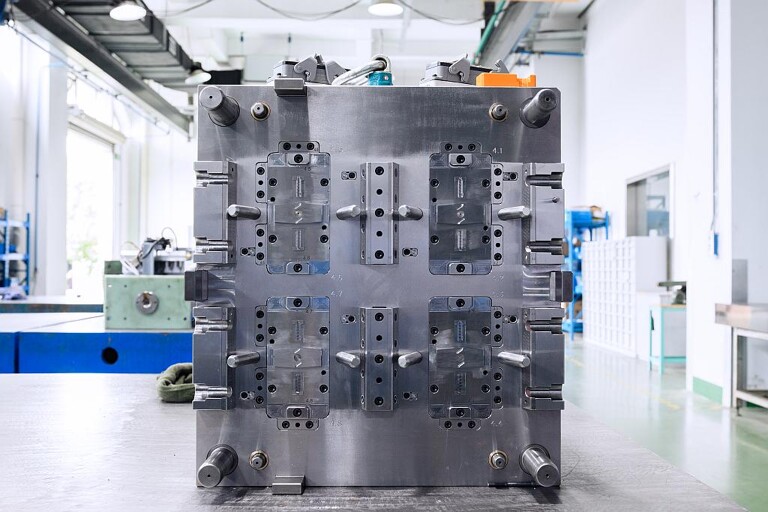

TSP hat als einer von nur wenigen chinesischen Anbietern von Spritzgießwerkzeugen die Zertifizierung nach EU-TÜV 1699 erlangt. (Foto: Kistler)

Sowohl für die Konstruktion von Spritzgießformen als auch für die Kunststoffverarbeitung selbst setzt TSP Precision Tooling in Shanghai (China) auf Lösungen zur Qualitätssicherung von Kistler, Winterthur (Schweiz). Werkzeuginnendrucksensorik und das Prozessüberwachungssystem ComoNeo bilden die Basis für eine Null-Fehler-Produktion – selbst bei Genauigkeiten im Mikrometerbereich.

Es ist kein Geheimnis, dass China in den letzten Jahrzehnten einen beispiellosen Aufschwung erlebt hat und in manchen Bereichen bereits dabei ist, westliche Länder zu übertreffen. Natürlich orientiert man sich auch weiterhin an erfolgreichen Vorbildern aus Europa und Übersee, gerade in Sachen Maschinenbau und industrielle Fertigung. Das gilt auch für das Unternehmen TSP Precision Tooling (Shanghai) Co., Ltd., das 1999 gegründet wurde. Dank seiner technologischen Reife und der Vielzahl an Möglichkeiten, die die Präzisionsbearbeitung und -fertigung eröffnen, hat TSP als einer von nur wenigen chinesischen Anbietern von Spritzgießwerkzeugen die Zertifizierung nach EU-TÜV 1699 erlangt.

TSP Precision Tooling stellt Spritzgießwerkzeuge mit höchster Präzision selbst her und setzt auf Qualitätssicherung von Kistler. (Foto: Kistler)

TSP bietet ein umfassendes Portfolio in den Bereichen Formdesign, Entwicklung und Produktion und hat damit weltweit die Anerkennung und das Vertrauen von Kunden vor allem aus der Automobil- und der Elektronikindustrie gewonnen. Mit seinem Angebot an hochwertigen Spritzgießwerkzeugen und der Produktion von hochpräzisen Formteilen unterhält das Unternehmen langfristige Geschäftsbeziehungen mit Abnehmern auf der ganzen Welt. Als eines der führenden Unternehmen im Bereich Werkzeugbau und Spritzgießfertigung hat sich TSP zudem einer Qualitätsgarantie für Fertigungspräzision verpflichtet und sichert damit Wettbewerbsvorteile für seine Kunden. Das gilt jedoch nur solange, wie die Spritzgießformen und Formteile mit einer Genauigkeit im Mikrometerbereich die hohen Anforderungen der Kunden erfüllen.

Hochpräzise Sensoren von Kistler erfüllen strengste Kundenvorgaben

Dank des erworbenen Fachwissens sind die Ingenieure von TSP Precision Tooling in der Lage, die Werkzeuginnendrucksensoren von Kistler selbständig in ihre Spritzgießformen einzubauen. (Foto: Kistler)

Huang Zhihua ist Molding Test Supervisor bei TSP und berichtet: „Als Zulieferer weltweit führender Hersteller von Verbindungstechnik erhalten wir oft Aufträge für Spritzgießformen, bei denen sehr hohe Anforderungen gestellt werden. Wir konstruieren die entsprechenden Formen anhand von 3D-Modellen und Vorgaben des Kunden und führen im Anschluss eine Testproduktion durch – nur so können wir sicherstellen, dass die Spritzgießteile fehlerfrei sind.“

Eine wichtige Rolle in der Spritzgießfertigung bei TSP spielen Werkzeuginnendrucksensoren und Prozessüberwachungssysteme von Kistler. Seit 2012 arbeiten die Ingenieure von TSP mit Kistler zusammen. Deshalb sind sie mit der Funktion und den Eigenschaften der Sensoren von Kistler vertraut und in der Lage, diese selbstständig in verschiedene Spritzgießwerkzeuge zu integrieren. „Die Werkzeuginnendrucksensoren von Kistler werden dank ihres weiten Messbereichs und der großen Zuverlässigkeit unseren sehr hohen Anforderungen gerecht“, berichtet Huang. „Zum Einsatz kommen sie nicht nur bei der Qualitätsprüfung des Designprozesses der Spritzgießwerkzeuge, sondern auch in der Fertigung selbst: Dort überwachen die Systeme unsere rund um die Uhr laufende Produktion und zeichnen die entsprechenden Daten auf. Mit ihrer Unterstützung ist uns außerdem die Integration einer ferngesteuerten Echtzeitüberwachung sowie einer umfassenden, rückverfolgbaren Dokumentation der Fertigungsdaten gelungen.“

Mit ComoNeo „short shots“ auf null reduzieren

Dank der Prozessüberwachung mit ComoNeo von Kistler ist sichergestellt, dass nur fehlerfreie Teile die Fertigungslinien von TSP Precision Tooling verlassen. (Foto: Kistler)

Eine charakteristische Herausforderung beim Spritzgießen sind unvollständig gefüllte Teile, sogenannte „short shots“. Diese lassen sich mit dem Prozessüberwachungssystem ComoNeo von Kistler vollständig vermeiden. „Zunächst ermitteln wir den kritischen Punkt der Materialknappheit anhand der Spitzgießformen-Prüfkurve und des DoE-Tests (Design of Experiments)“, erklärt Huang. „Dann legen wir den Druckwert der Unterfüllungskurve entsprechend dem Kurvendruck am kritischen Punkt fest. Gleichzeitig werden Formteile aussortiert, die eine Unterfüllung aufweisen, und wir nehmen in der Folge anhand des Digitalsignals eine Kontrolle auf solche Teile vor.“

Die Abweichungen und Schwankungen des Einspritzvolumens der Spritzgießmaschine können also – auch mithilfe der automatischen Umschaltfunktion ComoNeoSwitch, die einen optimalen Übergang von der Einspritz- zu Nachdruckphase ermöglicht – ausgeglichen werden Der gesamte Formgebungsprozess kann während der Vorserienproduktion durch die Steuerung des optimalen Umschaltpunktes – den Übergang vom Einspritzen zur Nachdruckphase bei Erreichen der volumetrischen Füllung der Kavität – optimiert werden. „Somit erreichen wir mit vergleichsweise geringem Aufwand eine hohe Prozessstabilität und können sicher sein, dass die Anforderungen in Hinblick auf die geplante Massenfertigung erfüllt sind – die Überlagerung der Werkzeuginnendruckkurven im ComoNeo sowie die angezeigte Diskrepanz im Trenddiagramm zum Werkzeuginnendruck erleichtern den Prozess enorm“, so Huang weiter.

Einfaches Vervielfältigen eines bewährten Prozesses

Eine weitere Funktion von ComoNeo, die für TSP sehr nützlich ist, ist der Wiederanfahr-Assistent ComoNeoRecover: Denn nach einem Wechsel der Spritzgießform von einer Maschine auf eine andere verändern sich die Parameter, so dass zum Beispiel der maschinengesteuerte Aushärteprozess des Formteils Abweichungen aufweist. „Anhand der zuvor gespeicherten Referenzkurven für den Werkzeuginnendruck lässt sich jedoch das gewünschte Ergebnis schnell wiederherstellen“ erklärt Huang. „Man wendet zur Feinabstimmung von Einspritzgeschwindigkeit, Nachdruckzeit und Abkühldauer die Funktion ComoNeoRecover an. Während der Prozesswiederherstellung muss man darauf achten, der Referenzkurve möglichst nahe bzw. im Idealfall mit dieser zur Deckung zu kommen.“

Damit ist gewährleistet, dass die nach dem Wechsel der Spritzgießform produzierten Formteile in Größe und Erscheinungsbild mit den zuvor gefertigten weitgehend übereinstimmen. „Auf diese Weise etablieren wir einen Standardprozess, der sich für eine Massenfertigung optimal eignet: Wir stellen sicher, dass sich die Abweichungen innerhalb einer vorgegebenen Bandbreite bewegen, was die Wahrscheinlichkeit für das Auftreten von Fehlern minimiert“, erläutert Huang. Ergänzend dazu ermöglicht die Prozessüberwachung mit ComoNeo das Aussortieren von Kunststoffteilen, die außerhalb des Toleranzintervalls liegen: Alle Produkte, die auf das Förderband und schließlich in die Kartons zur Auslieferung gelangen, werden damit dem Null-Fehler-Anspruch gerecht.

Entsprechend groß ist die Zufriedenheit mit Kistler bei TSP. Das gilt nicht nur für die Lösungen und den Service, sondern für die Zusammenarbeit insgesamt. Zhihua resümiert: „Wir können seit Beginn unserer Zusammenarbeit in mehr als einer Hinsicht auf die tatkräftige Unterstützung der Ingenieure von Kistler zählen. Sie sind uns bei der Lösung zahlreicher technischer Probleme behilflich gewesen und haben zur Ausbildung ausgezeichneter Ingenieure beigetragen. Kistler ist stets als zuverlässiger Partner aufgetreten und hat unsere Ressourcen in den Bereichen Forschung und Entwicklung sowie Konstruktion und Fertigung deutlich vergrößert.“