Das niederländische Sittard in der Provinz Limburg, ganz nah gelegen zum westlichen Nordrhein-Westfalen, wird in einigen Monaten in Sachen Kunststoff-Recycling über eine der modernsten und effizientesten Recyclinganlagen für PE und […]

Das niederländische Sittard in der Provinz Limburg, ganz nah gelegen zum westlichen Nordrhein-Westfalen, wird in einigen Monaten in Sachen Kunststoff-Recycling über eine der modernsten und effizientesten Recyclinganlagen für PE und PP verfügen können. Der niederländische Betreiber QCP Quality-Circular-Polymers, im Verbund mit entsprechenden Gebietskörperschaften, hat sich hierfür der Zusammenarbeit mit bekannten deutschen Technologieanbietern versichert.

In einem Dreier-Verbund realisiert mit einem großen Anteil an der kompletten Anlage das Willicher Unternehmen B + B die gesamte Ausrüstung zur Aufbereitung der eingehenden Ballen aus Post-Consumer-Kunststoffabfällen bis hin zu den gewaschenen und sortierten Flakes. Hinzu kommt im Anlagenverbund das Hannoveraner Unternehmen Krauss Maffei Berstorff, mit dessen Extrusionsanlagen-Modulen die aufbereiteten Flakes compoundiert werden. Der Materialfluss wird durch die AZO-Gruppe aus Osterburken mittels vollautomatisierter Logistikprozesse sichergestellt.

Hinzu hat sich die QCP mit einer weiteren Partnerschaft zur SITA, einem führenden Dienstleister für Abfallsammlung und -verwertung mit Sitz in Köln, die Dienste einer kontinuierlichen Rohstoffversorgung gesichert. Somit ist langfristig davon auszugehen, dass fortwährend eine hohe Qualität an PE – PP-Compounds produziert werden wird.

Für Achim Ebel, geschäftsführender Gesellschafter bei B + B Anlagenbau, sind die bereits angelaufenen Arbeiten an dieser Anlage – auch nach fast drei Jahrzehnten Bestehen des Unternehmens, übrigens einem Tochterunternehmen der niederländischen Heilig-Gruppe – etwas Besonderes. „Was hier nach einem doch längeren Planungsprozess bis Herbst diesen Jahres realisiert wird, kann sich von der Technologie, der Prozessabwicklung, der Aufnahme und dem Durchsatz mehr als nur sehen lassen. Gut einhunderttausend Tonnen Kunststoffabfall mit der letzten Ausbaustufe werden auf einer Fläche von ca. 150 x 90 m so verarbeitet, dass anschließend der reine Rohstoff erneut in hochwertige Kunststoffproduktionslinien vieler Branchen eingebracht werden kann. Recycling at it’s best, nachhaltiger kann man den Stoffkreislauf nicht umsetzen“, ist sich Ebel sicher.

Die Anlage startet mit einer Zerkleinerung der angelieferten gepressten Kunststoffballen, die mit Draht umreift sind, über Shredder, in kleinteilige Kunststoffteile von ca. 80 x 80 mm. Egal, ob die Shampoo-Flasche, die Ketchup-Flasche oder das Waschmittel in Kunststoffverpackung bis hin zu Folien. Via Austragsförderbänder erfolgt deren Sammlung in sogenannten Puffersilos als Zwischenstation, nicht ohne dass vorher mit Überbandmagneten die Umreifungsdrähte herausgezogen werden.

Über Schwingsiebe erfolgt die Unterkornabsiebung, wobei Schwergutabscheider Störstoffe zusätzlich eliminieren, bevor Nass-Schneidemühlen für die Nachzerkleinerung auf das Format 12 – 15 mm sorgen. Über die weitere Beseitigung grober Störstoffe bei gleichzeitiger Entwässerung, anschließender Trockenreinigung, erneuter Pufferlagerung und weiterer Metallabscheidung geht es in die Heißwäsche, die in bis zu fünfzehn Minuten mittels Natronlauge und speziellen Waschmitteln Anhaftungen und Gerüche löst und entfernt. Über eine Nachwäsche, Stichworte Friktionsabscheider und Friktionswäscher, gelangen die Stoffe an Trennzentrifugen und Windsichter, die mittels Fliehkraft und Luftströmung die Kunststoffteile nach ihrem spezifischen Gewicht separieren, um möglichst reine Fraktionen zu erhalten. Das anfallende Prozesswasser wird wieder aufbereitet. Nach der thermischen Trocknung und Verdichtung sowie Zwischenlagerung sind die Kunststoffabfälle bereit zur Extrusion und weiteren Verarbeitung.

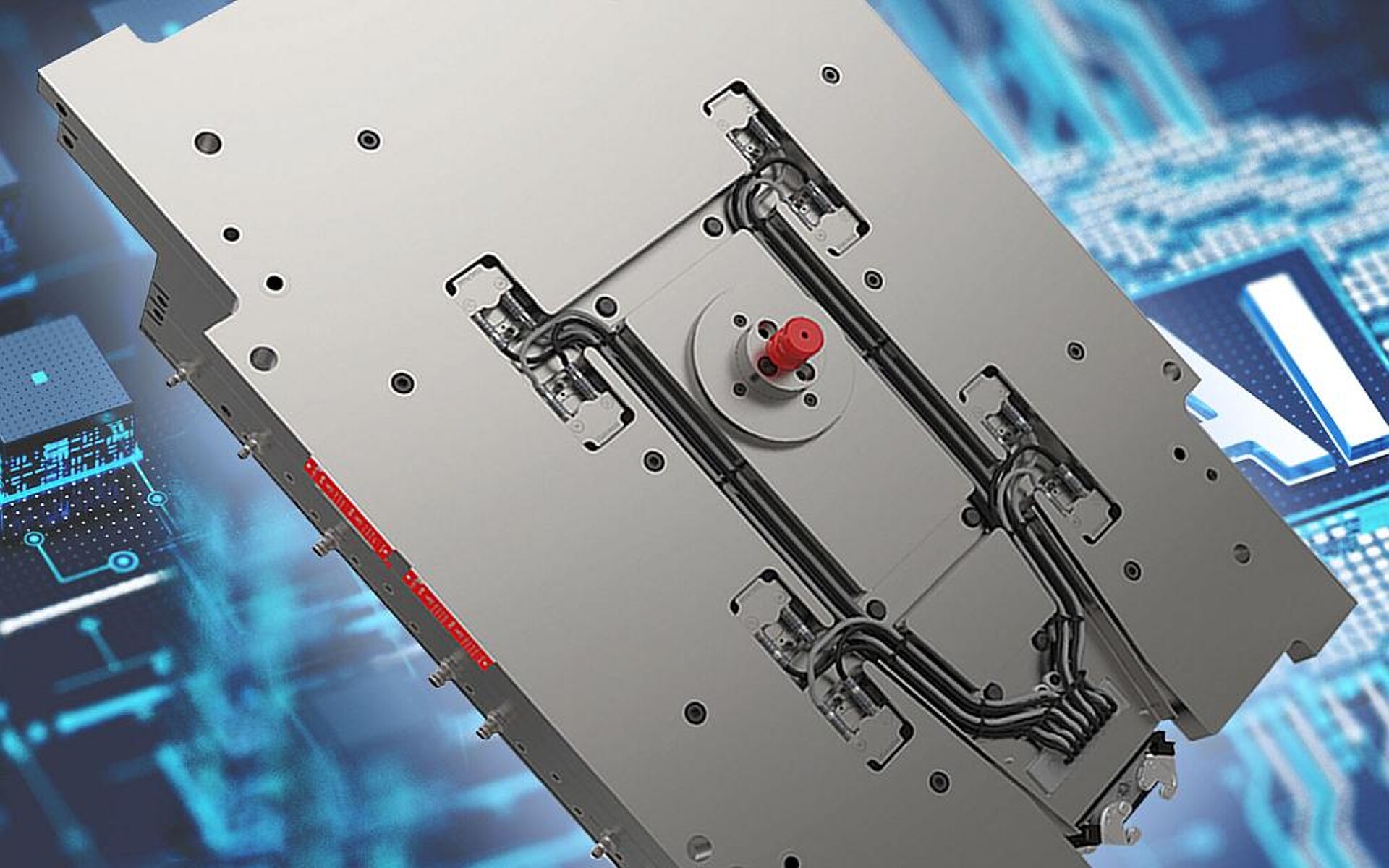

B + B Anlagenbau konzipierte die Anlage in der Startphase für zwei Fertigungslinien, mit Ausbau wird die Anlage vier Linien umfassen. Die Abfallströme der Kunststoffe durchlaufen einen vollautomatischen Anlagenprozess und für Daniel Simmonds, für das Projekt verantwortlicher Sales Engineer in Willich, ist es wichtig, „dass die QCP Anlage mit so wenig Personal wie möglich auskommt, da die operativen Kosten so gering wie möglich anfallen sollen.“ Die Willicher Anlagenbauer übergeben die Anlage schlüsselfertig, einschließlich mechanischem Einbau der Komponenten, ihrem Anschluss in das Prozesssystem und der elektrischen Ausrüstung.