Mit der Baugrösse 46 erweitert die Buss AG, Pratteln (Schweiz), die auf der K 2013 vorgestellte Familie seiner Hochleistungs-Ko-Kneter Quantec G3 für das Aufbereiten von Hart- und Weich-PVC. Als kleinste […]

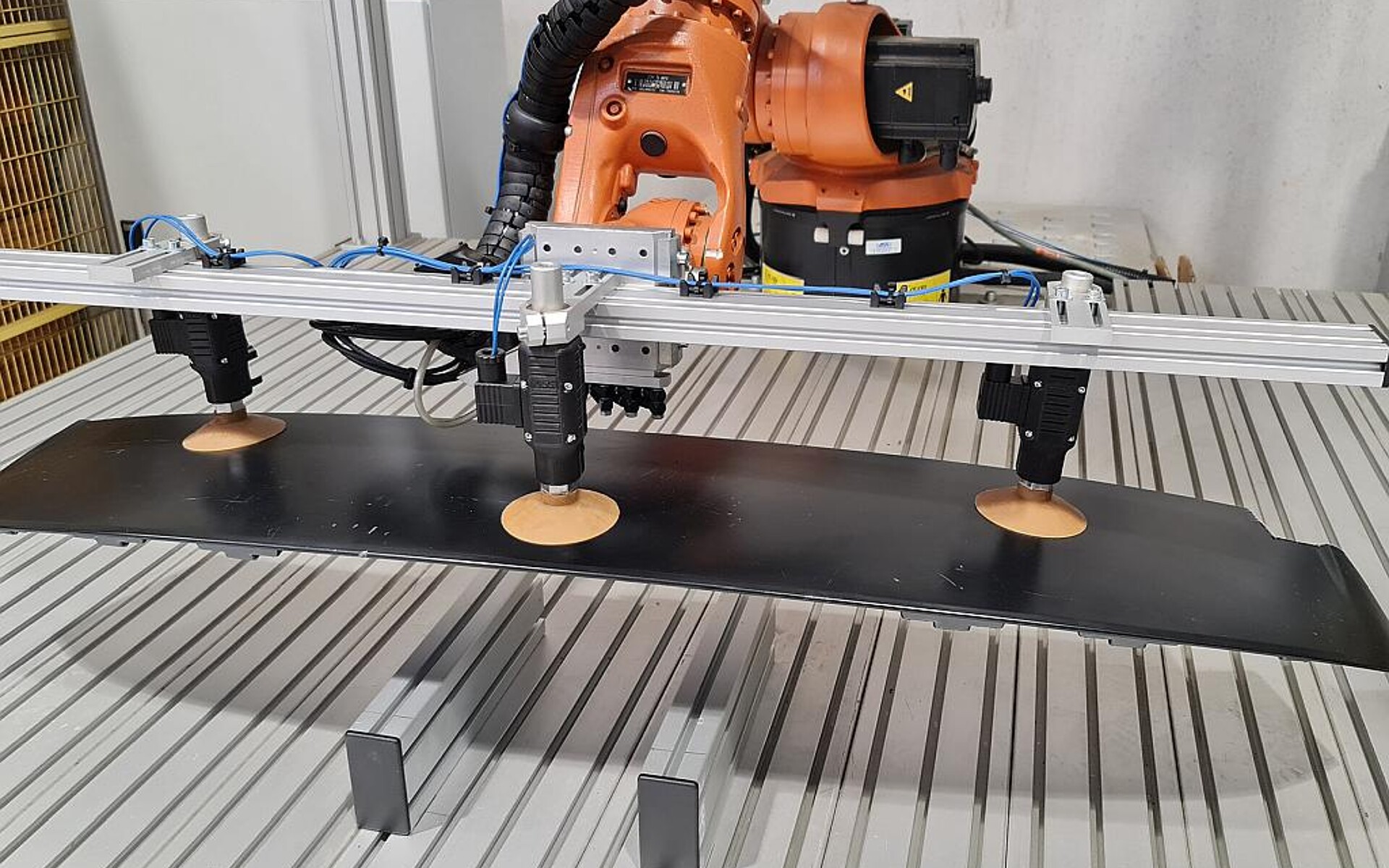

Die kleinste Quantec G3 mit einem Prozessraum-Durchmesser von 46 mm sorgt für ein Plus an Flexibilität und Reaktionszeit bei der Bearbeitung kleinerer und mittlerer Chargen in der Produktion und im Technikum. (Foto: Buss AG)

Mit der Baugrösse 46 erweitert die Buss AG, Pratteln (Schweiz), die auf der K 2013 vorgestellte Familie seiner Hochleistungs-Ko-Kneter Quantec G3 für das Aufbereiten von Hart- und Weich-PVC. Als kleinste Ausführung dieser Baureihe erreicht die neue Quantec 46 G3 Durchsätze bis zu 500 kg/h. Damit ist sie auf hohe Flexibilität und kurze Umstellzeiten bei häufig wechselnden Produkten ausgelegt. Zugleich ist sie eine effiziente Wahl für kleine und mittlere Auftragsgrößen. Auf Grund der erprobten Skalierbarkeit der Prozessparameter eignet sich die Baugrösse 46 auch als Pilotlinie sowie wie für praxiskonforme Versuche im Technikum. Buss präsentiert den neuen Kneter erstmals auf der Chinaplas 2014 in Shanghai.

Über die weiteren Baugrößen von 60 bis 110 mm Prozessraum-Durchmesser erreicht die Quantec-G3-Baureihe Durchsätze bis zu 6.000 kg/h. Wie die größeren Modelle zeichnet sich auch die Baugröße 46 durch ihre Zeit- und Kosteneffizienz aus. Von der Dosierung über den Steuerschrank bis zur Granulierung sind alle Komponenten fertig auf dem Grundrahmen vorinstalliert. Vor Ort müssen lediglich Strom-, Wasser- und Druckluftversorgung angeschlossen werden, womit Aufstellung und Inbetriebnahme innerhalb kurzer Zeit erfolgen können. Die erforderliche Stellfläche ist dank der kompakten Ausführung gering und beträgt bei der neuen Baugrösse nur rund 3 m². Die ergonomisch optimierte Anordnung sämtlicher Bedienelemente in unmittelbarer Griffweite des Maschinenführers verringert den Betriebsaufwand. Die interne Temperierung der Schneckenwelle leistet einen Beitrag zur Senkung des Energieverbrauchs.

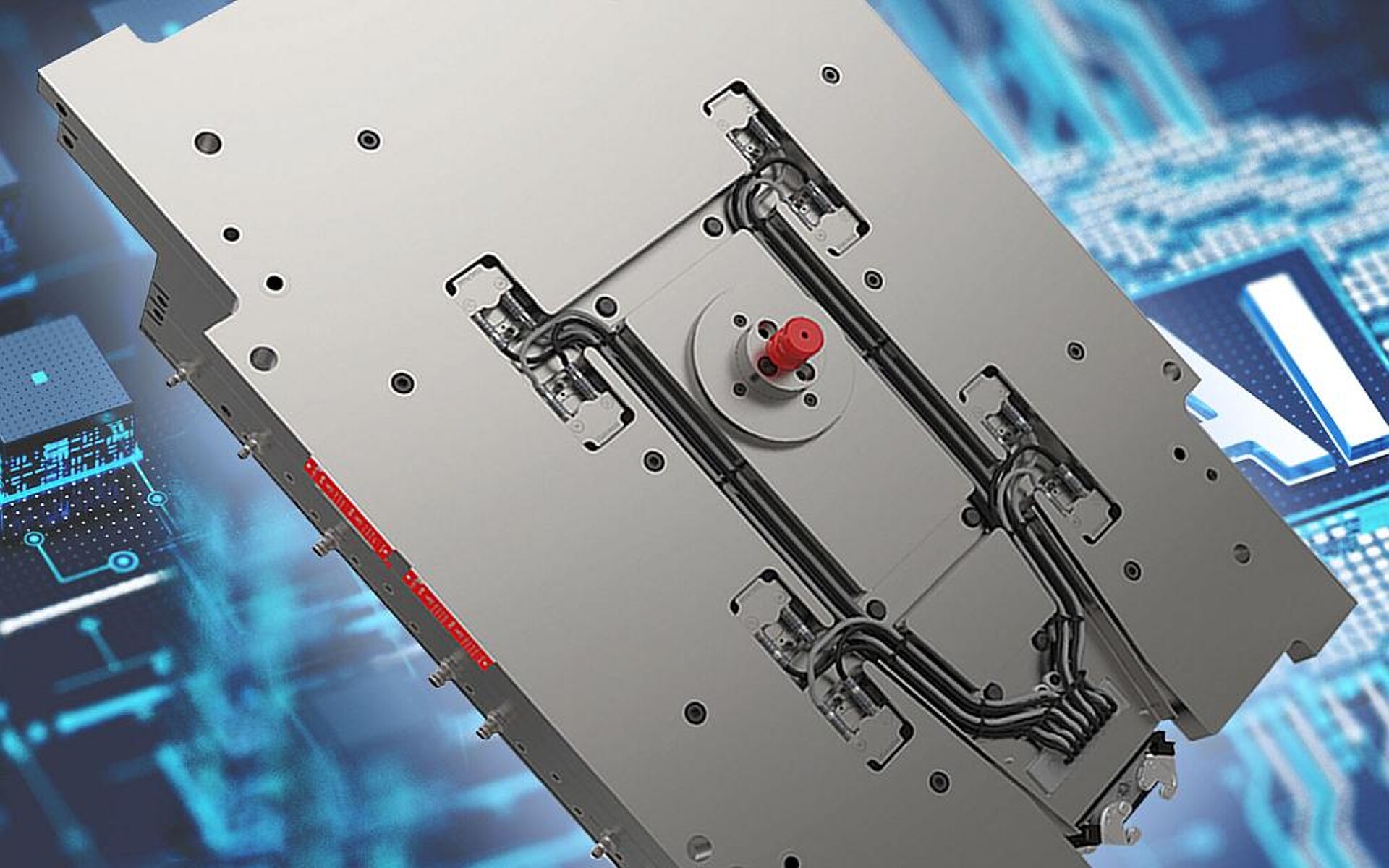

Kennzeichen der Baureihe ist die Kombination der prozesstechnisch optimierten vierflügeligen Schneckenelemente mit den Knetbolzen im Knetergehäuse und der in axialer Richtung oszillierenden Schneckenbewegung. Diese konstruktiven Besonderheiten bewirken eine intensive Mischwirkung, ein breites Prozessfenster sowie hohe Durchsatzleistungen. Um die hohe Qualität des erzeugten PVC-Granulats weiter zu optimieren, sind Anzahl und Anordnung der Förder-, Misch- und Knetelemente auf der Schneckenwelle frei konfigurierbar.