Ein namhafter deutscher Anbieter von hochwertigen Baufolien hat seine Extrusionslinie zur Produktion von Feuchtigkeitssperrfolien auf Polyolefinbasis jetzt mit einem ECO-Schmelzefilter der Ettlinger Kunststoffmaschinen GmbH, Königsbrunn, ausgerüstet. Zuvor kam ein Doppelkolben-Siebwechsler […]

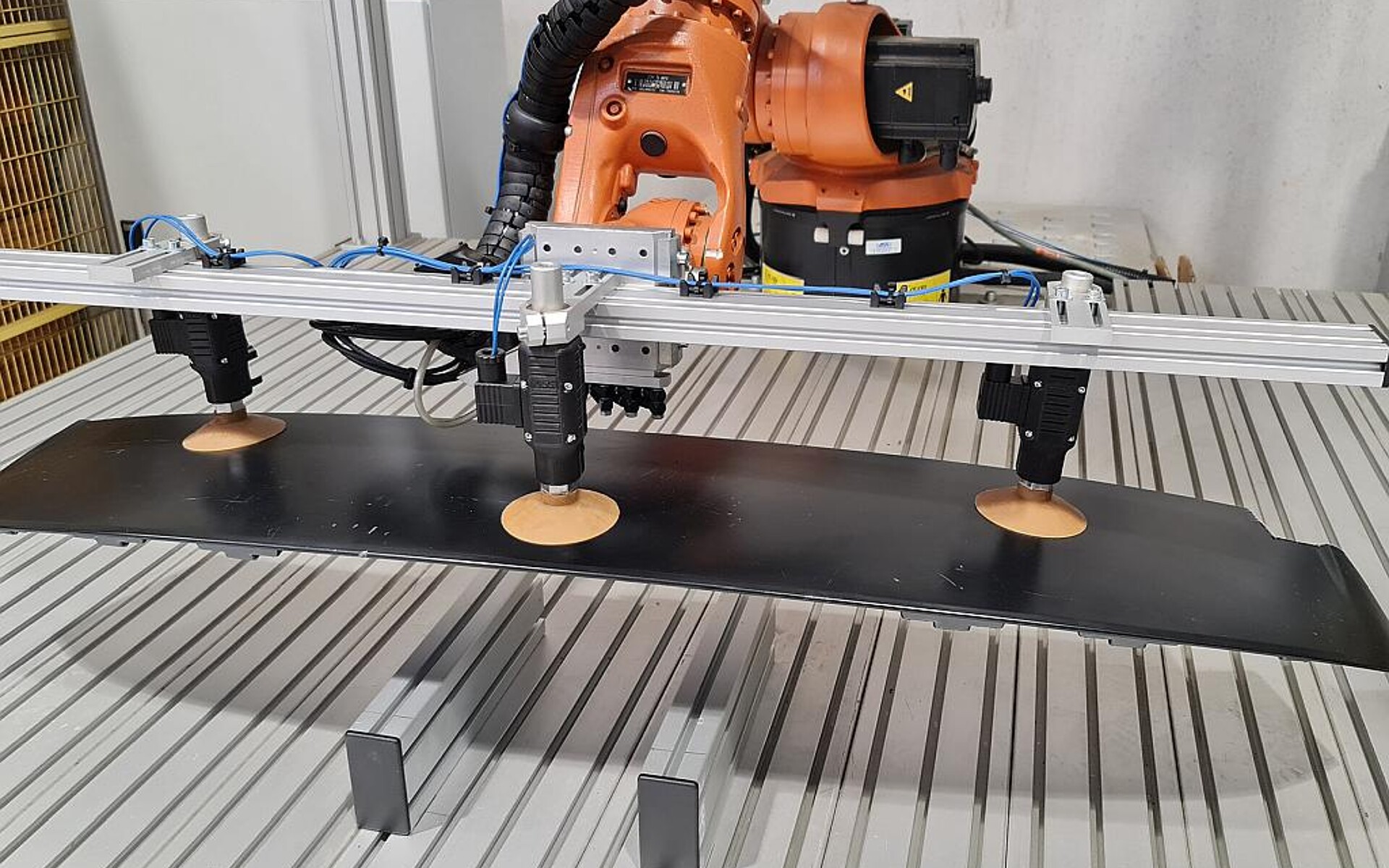

Schmelzefilter ECO, hier in der Baugröße ECO 250 (l.) und eingebaut in eine Folien-Extrusionsanlage (r.), entfernt prozesssicher Störstoffanteile bis zu 1,5 Gew.-% aus Polyolefinen, Styrolpolymeren und thermoplastischen Polykondensaten wie Polyamiden und Polyestern. (Foto: Ettlinger)

Ein namhafter deutscher Anbieter von hochwertigen Baufolien hat seine Extrusionslinie zur Produktion von Feuchtigkeitssperrfolien auf Polyolefinbasis jetzt mit einem ECO-Schmelzefilter der Ettlinger Kunststoffmaschinen GmbH, Königsbrunn, ausgerüstet. Zuvor kam ein Doppelkolben-Siebwechsler für die Schmelzefiltration vor der Flachfoliendüse zum Einsatz. Pro Schicht mussten allerdings zwei-bis drei Siebwechsel durchgeführt werden; Folienabrisse und hohe Ausschussraten waren häufig die dabei nicht vermeidbaren Begleiterscheinungen. Mit dem speziell für die Extrusion von Folien, Platten und anderen Halbzeugen konzipierten ECO-Filter werden jetzt störungsfreie Standzeiten von gut vier Wochen ohne Produktionsunterbrechung erreicht.

Qualitätsprobleme mit Regenerat

Für die Sperrfolien, verwendet zum Schutz von Mauerwerk gegen aufsteigende Feuchtigkeit und produziert in unterschiedlichen Dicken von 0,1 bis 0,2 mm, kommt eine Materialmischung aus LDPE und einem elastischen Thermoplast auf Polyolefinbasis zum Einsatz. Der Hersteller hatte sich zum Ziel gesetzt, hierfür hochwertiges Material einzusetzen, aber aus ökologischen Gesichtspunkten möglichst als ausgewähltes Industrieregenerat. In der bisherigen Anlagenkonfiguration mit dem Kolbensiebwechsler war dies nur bedingt umsetzbar: Neben Regenerat musste die Ausgangsmischung Neuware enthalten, auch der Anteil der elastischen Materialkomponente musste höher dosiert werden als vorgesehen. Ohne Neuware und bei zu hohem Anteil an elastischem Material im Regenerat traten immer wieder Qualitätsprobleme in Form von Löchern in der Folienbahn auf. Ursache hierfür können u. a. nicht aufgeschmolzene Gele sein, die im ersten Moment vom Filter zurückgehalten werden, aber mit kontinuierlich wachsendem Filterkuchen und dadurch steigendem Druckaufbau dann doch die Siebmaschen passieren.

Mit dem ECO-Schmelzefilter, bei dem der Filterkuchen kontinuierlich aus dem System ausgetragen wird, lassen sich die hohen Ansprüche an das Fertigprodukt jetzt problemlos verwirklichen. Für die Aufbereitung kommt ein Einschneckenextruder mit 150 mm Schneckendurchmesser zum Einsatz, betrieben mit einem Durchsatz von rund 500 kg/h. Als Filter ist ein ECO 250 mit einem Sieb der Feinheit 80 µm eingesetzt. Diese Baugröße, ausgelegt für deutlich größere Durchsätze bis zu 2.500 kg/h, bietet bei dieser Anwendung mit einer hochviskosen Schmelze den Vorteil des geringeren Druckverlusts. Dadurch kann auf die sonst häufig benötigte zusätzliche Schmelzepumpe vor dem Breitschlitzwerkzeug verzichtet werden.

Hochwirksam mit langen Standzeiten

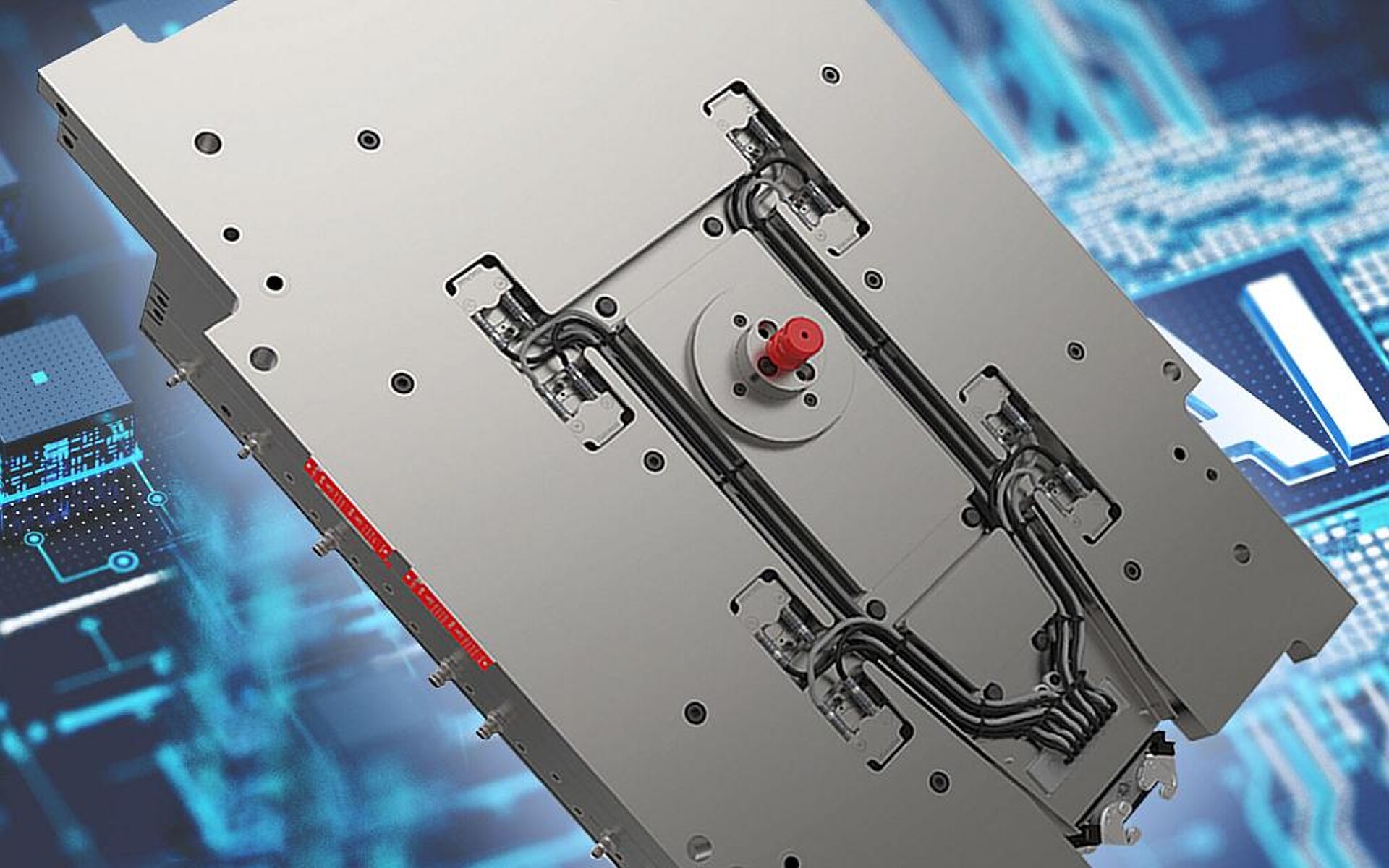

Zentrales Element der ECO-Schmelzefilter von Ettlinger ist ein rotierendes, millionenfach mit konischen Bohrungen versehenes zylindrisches Filtersieb, verfügbar in abgestuften Filterfeinheiten. Beim Durchströmen mit Schmelze verbleiben die Verunreinigungen außen auf dem Filtersieb – neben festen Fremdstoffen werden auch hochmolekulare und vernetzte Anteile, die aus erhöhter Temperaturbeanspruchung resultieren, sowie Gele sicher aus der Schmelze abgetrennt. Die gereinigte Schmelze im Innern der Filtertrommel wird über ein Kanalsystem dem nachgeschalteten Werkzeug zugeführt.

Das mit einem Servomotor angetriebene, langsam rotierende Filtersieb wird bei jeder Umdrehung von einem Abstreifer gereinigt. Die von der Sieboberfläche abgehobenen Partikel werden kontinuierlich einer Austragswelle zugeführt, die, angetrieben mit einem eigenen Servomotor, die Verschmutzung aus dem Filtersystem herausfördert. Dabei sind die Schmelzeverluste durch den kontinuierlichen Störstoffaustrag aufgrund der hohen Störstoffanreicherung von bis zu 70 % im Austrag bei vollautomatischem Betrieb sehr gering.

Kompakt gebaut, erreicht der ECO-Filter wie bei der hier beschriebenen Anwendung lange Standzeiten. Ausgelegt für Verschmutzungsgrade bis zu 1,5 Gew.-%, ist dieser Schmelzefilter in zwei Baugrößen verfügbar: als ECO 200 für bis zu 1.000 kg/h und als ECO 250 bis zu 2.500 kg/h Durchsatz. Er eignet sich neben der Filtration von Polyolefinschmelzen auch für leichtfließende Materialien wie PET und PA. Mit der kompakten und platzsparenden Bauweise lassen sich ECO-Schmelzefilter in bestehende Extrusionslinien einbauen.