Auf der Fakuma präsentiert die Ettlinger Kunststoffmaschinen GmbH, Königsbrunn, ihre komplettierte Baureihe an Hochleistungsschmelzefiltern, ausgelegt für die kontinuierliche Verarbeitung von Neuware bis hin zu stark kontaminiertem Recyclingmaterial. Die zuletzt entwickelten […]

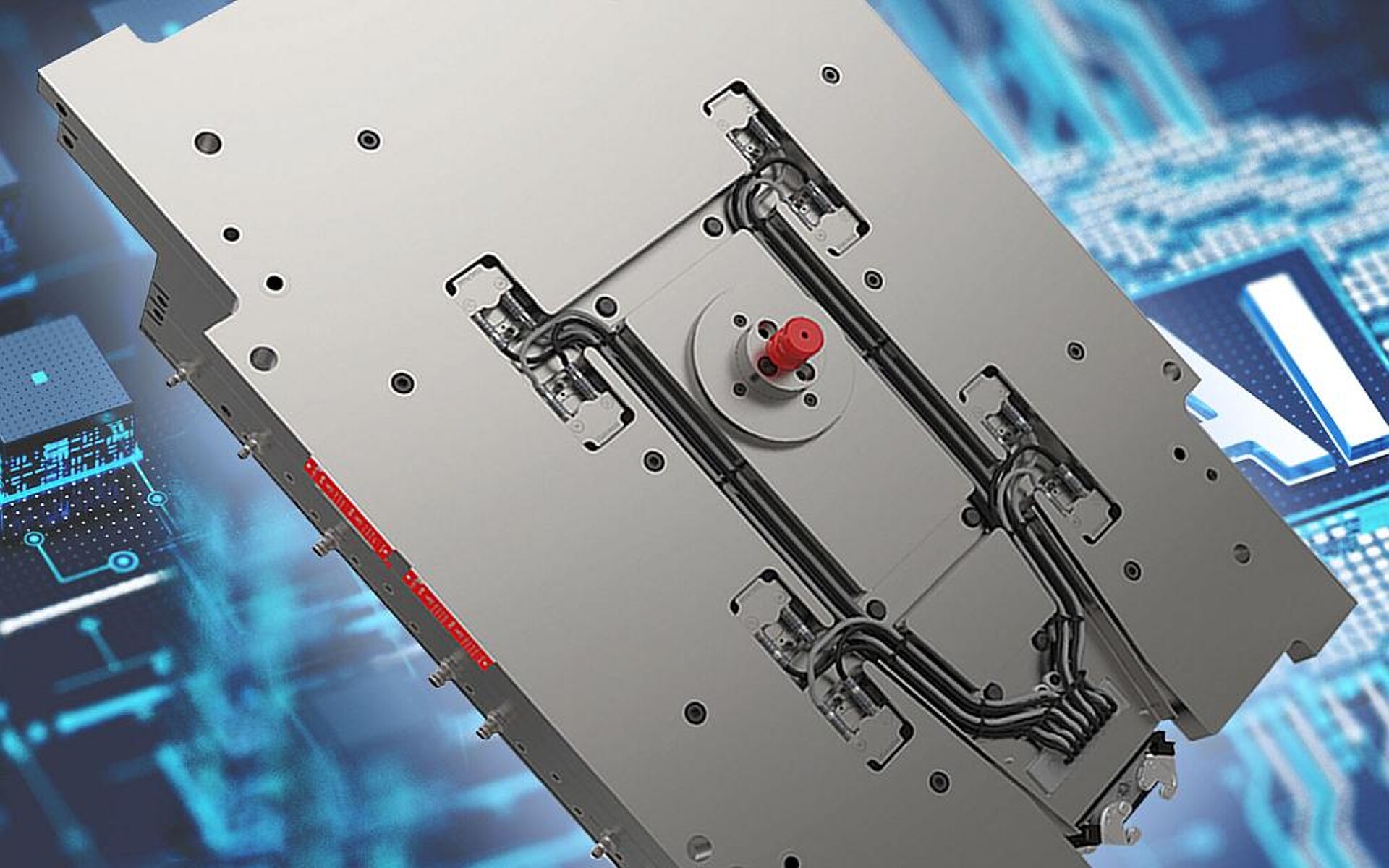

Decken eine große Bandbreite in der Schmelzefiltration ab: ERF-Hochleistungsfilter zur Filtration von stark verunreinigten Kunststoffschmelzen und ECO-Schmelzefilter für die Folien- und Plattenextrusion mit Neuware. (Foto: Ettlinger)

Auf der Fakuma präsentiert die Ettlinger Kunststoffmaschinen GmbH, Königsbrunn, ihre komplettierte Baureihe an Hochleistungsschmelzefiltern, ausgelegt für die kontinuierliche Verarbeitung von Neuware bis hin zu stark kontaminiertem Recyclingmaterial.

Die zuletzt entwickelten ECO-Schmelzefilter sind für den Einsatz insbesondere in der Folien- und Plattenextrusion konzipiert. Ausgelegt für Verschmutzungsgrade bis zu 1,5 Gew.-%, werden damit beim Verarbeiten von Neuware in der Schmelze enthaltene vernetzte und hochmolekulare Materialanteile wie Gele oder partielle Verunreinigungen effektiv entfernt. Die Vorzüge der vielfach eingesetzten ERF-Schmelzefilter kommen hingegen bei der Verarbeitung stark kontaminierter Schmelzen zur Wirkung: Prozesssicher einsetzbar bis zu 18 Gew.-% Schmutz- und Fremdstoffbelastung, eignet sich diese Filterbauart besonders gut fürs Kunststoffrecycling, selbst für anspruchsvolle Aufgaben wie das Aufbereiten von Postconsumer-Abfällen. Neueste Ergänzung der ERF-Filter ist die Baugröße ERF 500 für Durchsätze bis zu 6 t/h.

ECO-Schmelzefilter sind in zwei Baugrößen verfügbar: als ECO 200 für Durchsätze bis zu 1 t/h und als ECO 250 bis zu 3 t/h. Zusätzlich zur Standard-Ausführung ist der ECO-Filter auch als PET-Ausführung für die Filtration besonders leichtfließender Polyester- und Polyamid-Schmelzen verfügbar. Die ERF-Filter bietet Ettlinger in drei Baugrößen an: zusätzlich zum neuen ERF 500 noch als ERF 250 für bis zu 3 t/h und als ERF 200 für bis 1 t/h Durchsatz.

Vorteil beider Baureihen sind laut Hersteller die langen Filterstandzeiten: Wo herkömmliche Kolbensiebwechsler pro Tag mehrere und den Filtrationsprozess gleichzeitig beeinträchtigende Siebwechsel erforderten, könnten ECO- und ERF-Filter störungsfreie Standzeiten von mehreren Wochen ohne Produktionsunterbrechung erreichen. Die Investitionen für einen ECO- oder ERF-Filter amortisierten sich somit schnell – auch aufgrund der geringen Schmelzeverluste. Beide Filtertypen stellen während der Produktion eine konstant offene Filterfläche zur Verfügung und arbeiten prozess-, volumen- und druckkonstant. Mit ihrer kompakten und platzsparenden Bauweise lassen sie sich in bestehende Extrusionslinien einbauen.

Ausgelegt für hohe Prozesskonstanz

Zentrales Element der ECO- und der ERF-Schmelzefilter ist ein rotierendes, millionenfach mit konischen Bohrungen versehenes zylindrisches Filtersieb, verfügbar in abgestuften Filterfeinheiten. Beim Durchströmen mit Schmelze verbleiben die Verunreinigungen außen auf dem Filtersieb, während die gereinigte Schmelze im Inneren der Filtertrommel über ein Kanalsystem der nachgeschalteten Granulierung oder einem Werkzeug zugeführt wird. Gleichzeitig unterstützt die Drehbewegung der Filtertrommel den Mischeffekt und sorgt so für eine Homogenisierung der Schmelze.

Das mit einem Servomotor angetriebene, langsam rotierende Filtersieb wird bei jeder Umdrehung von einem Abstreifer gereinigt. Die von der Sieboberfläche abgehobenen Partikel gelangen kontinuierlich zu einem Austragsystem, das mit einem eigenen Servomotor angetrieben wird und die Verschmutzung aus dem Filter herausfördert. Zuverlässig abgetrennt werden neben festen Fremdstoffen wie Holz- und Aluminiumpartikel oder Papier auch Gele sowie hochmolekulare und vernetzte Anteile, die aus erhöhter Temperaturbeanspruchung resultieren.

Auf der Fakuma 2015: