Die Frimo Gruppe, Lotte, bietet ein breites Spektrum an Technologien und Dienstleistungen für Komplettlösungen im Bereich der Composite-Verarbeitung. Dabei stehen individuell angepasste Lösung im Mittelpunk – egal ob es um […]

Die Frimo Gruppe, Lotte, bietet ein breites Spektrum an Technologien und Dienstleistungen für Komplettlösungen im Bereich der Composite-Verarbeitung. Dabei stehen individuell angepasste Lösung im Mittelpunk – egal ob es um Werkzeuge, Einzelmaschinen oder vollautomatisierte Fertigungslinien handelt. Als Technologiepartner liefert Frimo ein komplettes Produktspektrum von der PUR- oder Epoxy- Verarbeitung über den flexiblen Beschnitt, das Thermoformen, Stanzen, Pressen und Umformen bis hin zu Schweißverfahren.

Frimo ist auch Ansprechpartner für Unternehmen, die über den berühmten Tellerrand hinausschauen und neuartige Produktideen umsetzen möchten. Bespiele für solche Projekte gehören in diesem Jahr zu den Messehighlights des Unternehmens.

Komplexe Geometrien für recycelbares Polstermaterial

Eine neuartige 3D-Struktur aus elastischen Polyester-Endlosfilamenten bietet sich als Alternative für die Herstellung von Sitzpolstern an. Das recycelbare Breathair-Produkt der Firma PHP Fibers, Obernburg, ist stark wasserabweisend, antibakteriell sowie luft- und feuchtigkeitsdurchlässig. Breathair ist beispielsweise bereits in geometrisch einfachen Matratzen aber auch in Sitzpolstern des japanischen Hochgeschwindigkeitszuges Shinkansen im Einsatz.

Mit dem Ziel, diesem umweltfreundlichen Produkt komplexere Geometrien, zum Beispiel für Automobilsitzpolster oder die Möbelindustrie, zu verleihen, hat Frimo in Zusammenarbeit mit PHP Fibers ein entsprechendes Verarbeitungsverfahren entwickelt. Dabei wird das quaderförmig zugeschnittene Vormaterial in ein Werkzeug eingebracht und durch einen ausgeklügelten Aufheiz-, Deformations- und Abkühlprozess konturgenau in Form gebracht, wobei die elastische und dennoch ausreichend steife Schlingenstruktur erhalten bleibt. „Es ist eine echte Herausforderung dieses Material gleichmäßig aufzuheizen und entsprechend schnell zu verformen und wieder abzukühlen“, sagt Thomas Joachim, Director Sales des Frimo Center of Competence Form & Punch. Zusätzlich erlaubt die Integration weiterer Funktionen, z. B. angespritzte oder angepresste Halterungen für die Sitzbezüge, in Verbindung mit entsprechenden Textilien die Herstellung von Einstoffsystemen. Solche thermoplastischen Einstoffsyteme sind dann, ganz im Sinne der Kreislaufwirtschaftsbestrebungen, vergleichsweise leicht recycelbar.

Paletten aus Kokosfasern

Die meisten Einwegpaletten werden in Südostasien benötigt. Aufgrund der Holzknappheit muss das nur wenige Wochen bis zur anschließenden Entsorgung benötigte Holz über große Entfernungen importiert werden. Allein in Asien müssen so für konventionelle Einwegpaletten jährlich rund 170 Millionen Bäume gefällt werden. Nicht zuletzt gehört Holz zu den Rohstoffen, die derzeit von Liefer- und Preisproblemen betroffen sind. Wälder wachsen nicht in einem Jahr, und diese Engpässe werden nicht so bald gelöst. Dieses Holz kann besser für langfristige Zwecke wie Möbel und Bau verwendet werden.

Das niederländische Startup CocoPallet, Amsterdam, bietet mit neuartigen Einwegpaletten aus Kokosnussabfällen eine nachhaltige Alternative. In einem von Frimo speziell für CocoPallet entwickelten Verarbeitungsprozess werden die pulver- und faserförmig aufbereiteten Abfälle aus Kokosnussschalen unter Druck und Temperatur zu robusten Paletten verpresst. Dabei werden die Kokosfasern nur mit dem natürlich enthaltenen Lignin so verbunden, dass keinerlei zusätzliche Stoffe hinzugefügt werden müssen. Frimo begleitet das Startup bereits seit einigen Jahren. Jetzt entstand zusammen mit CocoPallet ein spezielles Füll- und Dosiersystem sowie ein Protoypenwerkzeug zur Herstellung dieser platzsparend stapelbaren Paletten. Zusätzlich sind die Paletten recyclingfähig aber auch biologisch abbaubar. Aufbauend auf dem Erfolg der Paletten plant CocoPallet bereits den Einsatz des Verfahrens für weitere Anwendungsgebiete.

Automatisiertes Nasspressen

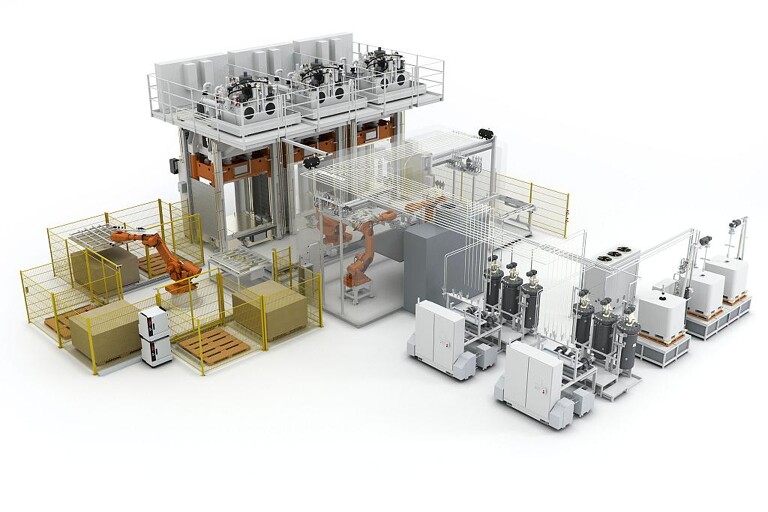

Auf der automatisierten Nasspress-Anlage können faserverstärkte Strukturbauteile für den Automobilbau hergestellt werden. (Abb.: Frimo)

Für die Herstellung faserverstärkter Strukturbauteile im Automobil bietet Frimo komplett automatisierte Anlagen zum Nasspressen von monolithischen und Sandwich Bauteilen an. Bei diesem Verfahren werden trockene Endlosfasergelege oder -gewebe außerhalb der Presse mit einem reaktiven Harz imprägniert, anschließend in die Presse verbracht und dort konsolidiert, wobei die Matrixwerkstoffe dann aushärten.

Die im Vergleich zum RTM geringeren Prozessdrücke ermöglichen es, die Faserverbundstrukturen im Pressprozess auch in einem Arbeitsschritt mit Sandwichkernen, beispielsweise aus geschäumten Polyurethan- oder Polyethylen-Kernen, oder Paper-Honeycombs zu kombinieren. Darüber hinaus können sowohl kostengünstigere Werkzeuge eingesetzt als auch signifikante Einsparungen bei der Zykluszeit realisiert werden. Als weiterer Vorteil im Vergleich zum RTM kann der zusätzliche Prozessschritt des dreidimensionalen Preformens der Faserhalbzeuge im Vorfeld entfallen.

Verbundprojekt „LightMat Battery Housing“

Spezielles Werkzeug zur Herstellung von Batteriegehäusen aus einer Kombination verschiedener Materialien. (Foto: Frimo)

Der Trend zu Elektroautos führt zu einer starken Fokussierung auf das gesamte Batteriepaket. Ziel des Verbundprojekts LightMat Battery Housing (EFRE-0801511) ist die Entwicklung von funktionalisierten, unidirektional faserverstärkten Halbzeugen für die Großserienproduktion von hochbelasteten leichten Kunststoff-Batteriegehäusen. Für das Batteriegehäuse bedeutet dies eine deutliche Gewichtsreduzierung gegenüber heutigen E-Fahrzeugen bei hoher Funktionsintegration in Bezug auf Steifigkeit, Festigkeit, EMV-Abschirmung, Brandschutz und Prozessablauf. Frimo trägt mit seiner Expertise in der Entwicklung spezieller Werkzeug- und Prozesstechnologien für UD- und D-LFT Tapes dazu bei.

Endlosfaserverstärkte Thermoplaste in Form von UD-Tapes bieten die besten mechanischen Eigenschaften in Faserrichtung. Direkt extrudierte Langfaser-Thermoplaste (D-LFT) hingegen bieten aufgrund ihres guten Fließverhaltens mehr Gestaltungsfreiheit. Kombiniert man beides und fügt Metalleinlagen hinzu, wird ein neuer Freiheitsgrad erreicht und das Leichtbaupotenzial für Hybridstrukturen kann besser genutzt werden. Die Kombination verschiedener Materialien stellt besondere Anforderungen an die Werkzeuge. Frimo hat hierfür ein spezielles Werkzeugkonzept entwickelt. Bei diesem Konzept werden die vorgewärmten, komprimierten UD Tapes (Tailored Blanks) zusammen mit den D-LFT Strängen in die Werkzeugkavität eingelegt und mit präzisionsgesteuerten Vorschubstiften verpresst. Die Vorschubstifte im Tape-D-LFT Werkzeug drapieren die Tailored Blanks und bilden die Rippenstrukturkavität, die lokal mit D-LFT überströmt wird. Die zusätzliche Werkzeugschließbewegung presst das D-LFT in die Rippen. Das GFK-Metall-Gemisch ermöglicht eine Gewichtseinsparung von bis zu 25 % gegenüber einer Stahlkonstruktion, bei einer Zykluszeit von weniger als einer Minute. Das bedeutet nicht nur eine Gewichts-, sondern auch eine Zeitersparnis.

Komplette Wertschöpfungskette

Darüber hinaus bietet Frimo auch eine umfangreiche Beratungskompetenz eines Technologieunternehmens, das auf vielen Gebieten zuhause ist. Dies reicht von einer ersten Beratung über ein Pre-Engineering bis hin zu komplett maßgeschneiderten Konzepten.