Ein Hersteller von Antriebsriemen realisiert mit Zerkleinerungstechnik von Getecha, Aschaffenburg, die Wiederverwertung von Kunststoff aus den Randbeschnitten seiner Extrusionslinien. Die Schneidmühlen laufen synchron zur Taktung der Extrusions- bzw. Konfektionierungsanlagen. Sie […]

An einer Extrusionsanlage zur Herstellung von Antriebsriemen und Fördergurten zieht die Schneidmühle gleichzeitig zwei Randstreifen aus TPE oder TPU ein und zerkleinert sie zu Mahlgut. (Foto: Getecha)

Ein Hersteller von Antriebsriemen realisiert mit Zerkleinerungstechnik von Getecha, Aschaffenburg, die Wiederverwertung von Kunststoff aus den Randbeschnitten seiner Extrusionslinien.

Die Schneidmühlen laufen synchron zur Taktung der Extrusions- bzw. Konfektionierungsanlagen. Sie ziehen kontinuierlich und gleichzeitig zwei Randstreifen aus TPE oder TPU mit 50 – 95 Shore A – bisweilen auch mit eingearbeiteten Inlays aus Stahl – ein und zerkleinern diese. Die Wahl fiel in diesem Fall auf die Einzugsmühlen des Typs RS 2404 E aus der Baureihe RotoSchneider. „Diese Maschine gehört zu einer überaus erfolgreichen Modellreihe, die perfekt abgestimmt ist auf die Erzeugung von hochwertigem Mahlgut, das sich wiederverwenden oder dem Neumaterial beimischen lässt“, erläutert Eva Rosenberger, Vertriebsleiterin und Gesellschafterin von Getecha.

Kompakt und anwendungsspezifisch

Wie bei vielen anderen Projekten dieser Art, basiert die Systemlösung von Getecha auf der anwendungsspezifischen Individualisierung einer Standardanlage. Abgestimmt auf die speziellen Anforderungen des Riemen- und Gurtherstellers wurden die RS 2404 E mit 4 kW-Antrieben bestückt, die den Einzugsmühlen im laufenden Betrieb Zerkleinerungsleistungen von bis zu 80 kg Mahlgut pro Stunde verleihen. Auf Wunsch des Verarbeiters erhielten sie zudem schallgedämmte, kompakte und stabile Maschinengestelle mit integriertem Schaltschrank, die durch Lenkrollen mobil gemacht wurden. Als Einheit mit Maßen von 750 x 1.970 x 1.810 mm lassen sie sich platzsparend direkt neben den Konfektionierungs- oder Extrusionslinien positionieren. Weil eine Zuführung der zu zerkleinernden Randstreifen schon ab Bodenhöhe möglich sein sollte, stattete Getecha die Schneidmühlen mit zusätzlichen Auslegern und Umlenkrollen aus.

Zur Standardausrüstung der RS 2404 E gehört eine Rollenumlenkung mit einer Bügelsteuerung von der Art eines Tänzerarms, die ein materialschonendes Abziehen der Randstreifen aus den Beschnittanlagen ermöglicht sowie die auf die Randstreifen wirkenden Zugkräfte und Vibrationen kompensiert. Während zwei gerändelte Einzugswalzen im Inneren der Mühle zudem der Übertragung von Vibrationen auf die Randstreifen entgegenwirken, detektieren eingebaute Sensoren übermäßigen Zug und regeln den Einzug ab, falls Reißgefahr besteht. Des Weiteren ermöglicht ein zweigeteilter Trichter vor der Einzugsöffnung das gleichzeitige Einlaufen von zwei Randstreifen in den Rolleneinzug, ohne dass diese überkreuz laufen und sich verwirren können. In der Produktion des Herstellers von Antriebsriemen und Fördergurten sorgen all diese Maßnahmen schließlich dafür, dass der Randstreifeneinzug effizient, nahezu störungsfrei und stets abgestimmt auf die Geschwindigkeit der Extrusions- bzw. Konfektionierungsanlage ablaufen kann.

Zuführtempo durch intelligente Steuerung geregelt

Die RS 2404 E lässt sich platzsparend direkt neben der Konfektionierungs- oder Extrusionslinie positionieren. (Foto: Getecha)

„Die richtige Auslegung des Zerkleinerungssystems und die Synchronisation des Zuführtempos sind maßgebende Faktoren für dessen gelungene Integration in die Produktionsumgebung. Ebenso wichtig sind aber auch die Anforderungen des Kunden hinsichtlich der Qualität des Mahlguts“, betont Rosenberger. Unter anderem deshalb verfügt die RS 2404 E über eine intelligente Steuerung zur Regulierung der Einzugsgeschwindigkeiten, die auch eine automatische Umschaltung auf Pufferbetrieb beinhaltet. Bei einem Unterschreiten der minimalen Zuführgeschwindigkeit verhindert diese von Getecha entwickelte Steuerung die Entstehung von störendem Feinmaterial und unerwünschten Staubpartikeln während der Zerkleinerung und gewährleistet so, dass die Mühle selbst bei niedrigen Zuführgeschwindigkeiten im Bereich von 0 bis 6,0 m/min stets sauberes Mahlgut. Rosenberger erklärt: „Erreicht wird dies durch die automatische Umschaltung in den Puffermodus bei gleichzeitiger Unterschreitung der optimalen Abzugsgeschwindigkeit. Dabei wird der Tänzerarm als Materialspeicher genutzt und der Einzug in Abhängigkeit zur Stellung des Tänzerarms – sie bestimmt also das Speichervolumen – aktiviert und deaktiviert.“

Robuste Schneidmesser mit hohen Standzeiten

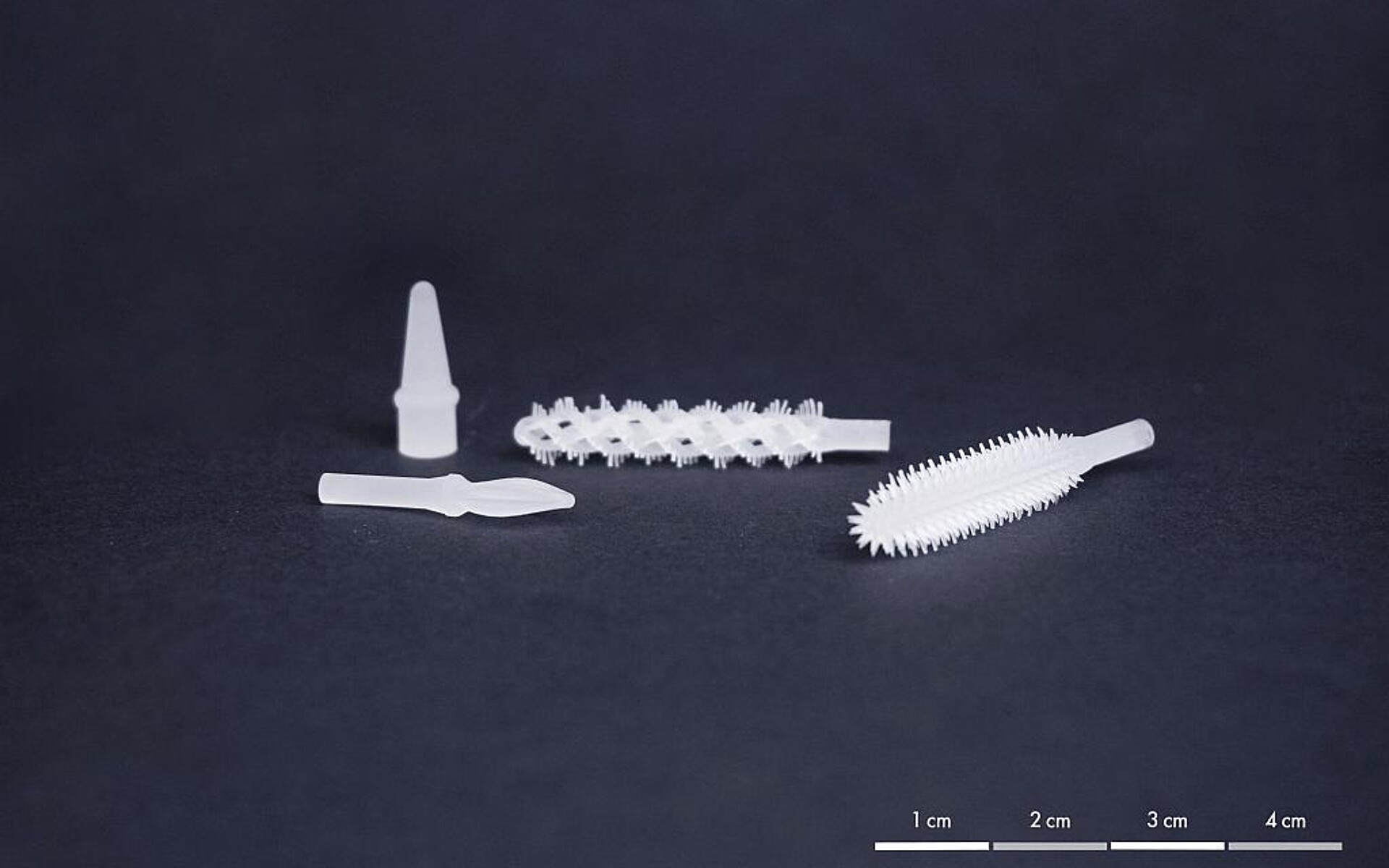

Der zweigeteilte Trichter ermöglicht das gleichzeitige Einlaufen von zwei Randstreifen in den Rolleneinzug, ohne dass diese überkreuz laufen und sich verwirren können. (Foto: Getecha)

Über die intelligente Steuerung und den Pufferbetrieb hinaus gibt es zwei weitere Faktoren, mit der die RS 2404 E für eine hohe Mahlgut-Qualität sorgt. So beugt die Durchlüftung des Mahlguts während des Zerkleinerungsprozesses einer potenziellen Materialerhitzung vor und unterstützt bei der Bearbeitung elastischer Materialien – selbst in größeren Mengen – den Materialfluss. Hinzu kommt der Einsatz eines schneidstarken, robusten und offen konstruierten Drei-Messer-Rotors. Er hat einen Durchmesser von 240 mm, bietet eine Schnittlänge von 452 mm und ist mit Schneidmessern aus hochvergütetem Hartmetall bestückt, die gute Schneidleistungen und lange Standzeiten mitbringen. Für den Fall, dass auch die Zuführung von Fremdmaterial wie etwa Stahlinlays nicht ausgeschlossen werden kann, lassen sich auch Schneidmesser in Normalqualität oder Schnellarbeitsstahl (HSS) einsetzen. Da die einlaufenden Randstreifen über den Doppelwalzeneinzug der RS 2404 E direkt zwischen die Rotor- und Statormesser geführt werden, ist gewährleistet, dass schon mit dem Erstschnitt die gewünschte Mahlgutgeometrie entsteht. „Das ist eine wichtige technische Voraussetzung zur Erzielung einer hervorragenden Zerkleinerungsleistung und einer exzellenten Mahlgut-Qualität“, betont Rosenberger.

Die RotoSchneider von Getecha lassen sich unter anderem mit dem System EnergieSave des Anlagenbauers ausrüsten, womit sich ihr elektrischer Energiebedarf unter Teillast um bis zu 40 % reduziert. Eva Rosenberger verweist zudem auf weitere „zusätzliche Optionen zur Energiedatenerfassung und zur Verbrauchsreduktion, die sich individuell auswählen lassen“.

Wirtschaftliche Komplettlösungen

Um eine Zuführung der zu zerkleinernden Randstreifen schon ab Bodenhöhe zu ermöglichen, wurde die Schneidmühle mit zusätzlichen Auslegern und Umlenkrollen ausgestattet. (Foto: Getecha)

Mit seinem breit aufgestellten Programm an Schneidmühlen der RotoSchneider-Linie sowie den Guillotinenscheren der Baureihe GH und den Folienschneidern der Serie FS bietet Getecha vielfältige Möglichkeiten zur Realisierung moderner Systemlösungen zur produktionsnahen Materialrückgewinnung in der Größenordnung von 10 bis 5.000 kg/h. Dabei schließt das Leistungsspektrum des Aschaffenburger Anlagenbauers die Bereitstellung und anwendungsspezifische Auslegung von Förder- und Absaugtechnik für die Zuführung der Randschnitte sowie die Sammlung und Weiterführung des Mahlguts mit ein. Im Fall des Riemen- und Gurtherstellers wurde beispielsweise diskutiert, ob das Mahlgut nach dem Zerkleinern unterhalb des Systems aufgefangen, mit einem kundenseitigen Saugfördergerät abgesaugt oder über eine Absauganlage von Getecha an den Ort der Weiterverarbeitung geführt werden sollte. „Um die Wirtschaftlichkeit und Effizienz unserer Komplettlösungen sicherzustellen, erfolgt bei jedem Projekt im Vorfeld eine ausführliche Bedarfsanlayse inklusive einer projizierten Kalkulation für die Kosten und Verbräuche“, betont Eva Rosenberger.