Der Anlagenbauer hat eine neue Guillotine für die Vorzerkleinerung hartnäckiger Randbeschnitte in der Folien- und Plattenextrusion entwickelt.

Mitunter fallen bei diesen Verarbeitungstechnologien Randbeschnitte an, die sich nicht umlenken und nur auf der Höhe der Extrusionslinie auf das gewünschte Zielmaß zerkleinern lassen. Um dieses Material für die möglichst effiziente Verarbeitung in Trichtermühlen zu konditionieren, muss es zunächst die Prozessstufe der Vorzerkleinerung durchlaufen. Darauf abgestimmt bietet Getecha, Aschaffenburg, ein Sortiment leistungsstarker Folienschneider und Hacker, das nun durch eine neue Hydraulik-Guillotine für besondere Prozessanforderungen erweitert wurde.

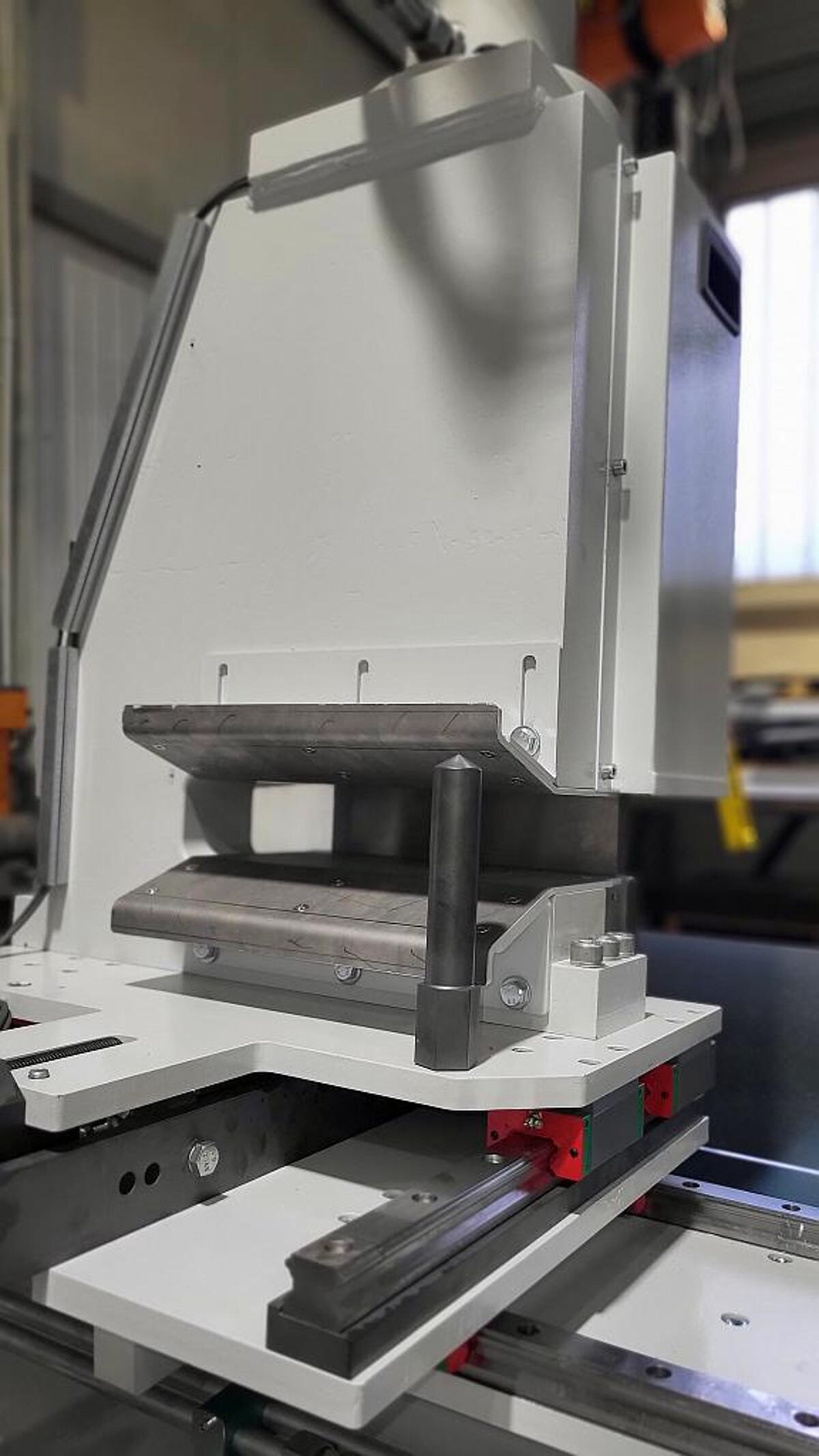

Auf einer Linearführung mit Verstelleinheit montierte Hydraulik-Guillotine GH 300 HYD zur Vorzerkleinerung. (Foto: Getecha)

Die Performance der neuen Hydraulik-Guillotine ist auf die Verarbeitung sehr fester, formstabiler und dicker Reststücke unter geringen Zuführgeschwindigkeiten ausgelegt. Sie trägt die Typenbezeichnung GH 300 HYD und ist das neue Spitzenmodell im Hacker-Programm des Unternehmens. Mit Antriebsleistungen von bis zu insgesamt 15 kW empfiehlt sie sich für besonders anspruchsvolle Aufgaben der Vorzerkleinerung, bei denen sich ein kontinuierliches Schneiden verbietet oder elektrisch betriebene Guillotinen an ihre Grenzen stoßen. „Die Leistung des Hydraulikaggregats unseres neuen Hackers verteilt sich auf 2 x 7,5 Kilowatt für zwei Zylinder, die den beiden Schneidmessern des Systems besonders kraftvolle Vorschübe mit Drehmomenten von bis zu 200 kN verleihen. Damit zerschneidet die GH 300 HYD selbst mehrere Zentimeter dicke POM- und HDPE-Reste aus der Plattenextrusion zuverlässig – je nach Anwendung kontinuierlich und diskontinuierlich mit bis zu fünf Scherenschnitten pro Minute“, erläutert Christine Rosenberger, Geschäftsführerin von Getecha. Beim Vorzerkleinern solch massiver Materialstränge sind heftige Stöße und Stauungen des Materials in der Abkühl- und Besäumungsstrecke zu vermeiden. Deshalb erfolgt die Montage dieser hydraulischen Hacker auf Linearführungen. Auf diese Weise kann die Guillotine beim Schneiden auf der Zuführebene schwimmend agieren. Das sorgt für einen störungsfreien, kontinuierlichen Materialfluss, schützt vor Stößen auf die vorgeschaltete Extrusionsausrüstung und ermöglicht die Realisierung kundenspezifischer Abschnittlängen.

Drei Systeme und viele Varianten

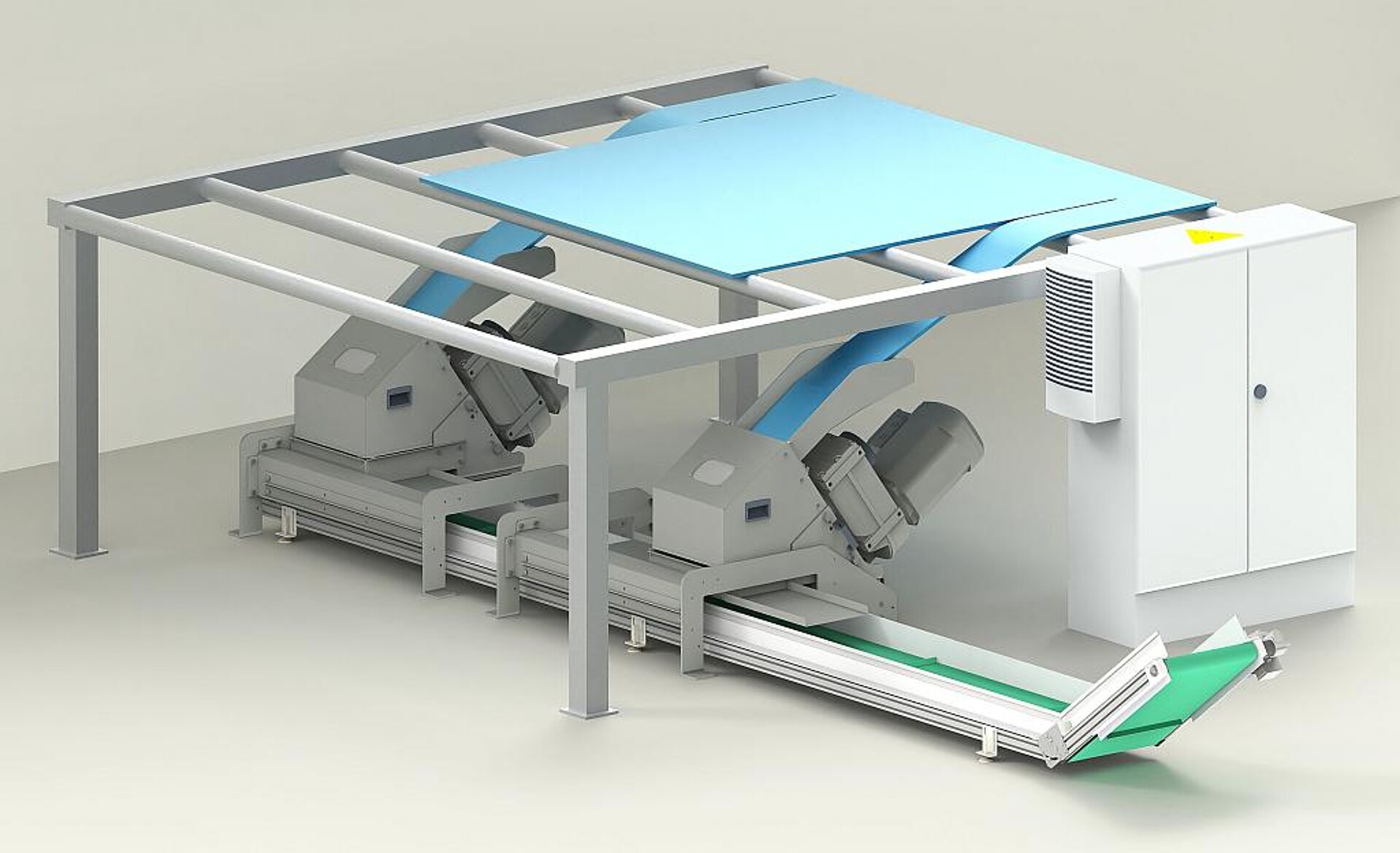

GH-Systeme der Serien 200 und 300 bei der Zerkleinerung von Randbeschnitten unter der Austragsrollenbahn einer vorgeschalteten Extrusionslinie. (Foto: Getecha)

Mit der Hydraulik-Guillotine erweitert Getecha seine Vorschneider-Palette auf nunmehr drei Hackerserien unterschiedlicher Leistungsklassen. Dabei gilt sowohl für die beiden elektrisch angetriebenen GH 200 und GH 300 als auch für die neue GH 300 HYD, dass sich alle wichtigen Systemparameter immer projektspezifisch auslegen lassen. Gemeinsam ist allen drei Guillotinen, dass sie nach dem Scherenschnitt-Prinzip mit je einem beweglichen und einem feststehenden Schneidmesser zerkleinern. Während bei der kleinen, kompakten GH 200 ein 2,2-kW-Antrieb (optional auch frequenzgeregelt) für 60 bis 100 Schnitte pro Minute mit einer maximalen Breite von 200 mm sorgt, kann die GH 300 (HD) mit 3,0 bis 7,5 kW etwa 30 bis 70 Schnitte/min in Breiten von bis zu 300 mm ausführen. Dabei nimmt sie es schon in der Standardausführung mit Materialdicken von bis zu 20 mm auf. „Bei allen Hackern der GH-Baureihe können wir sowohl die Antriebsleistung als auch den Schnittwinkel und den Systemaufbau stets individuell auf die konkrete Bedarfslage des Anwenders anpassen. Die neue Hydraulik-Guillotine macht hier keine Ausnahme“, betont Christine Rosenberger.

Für die einfache Zugänglichkeit sowie zur Abstimmung auf die Produktbreite der Extrusionslinie werden die Guillotinen der Baureihen GH 200 und GH 300 häufig auf Verstelleinheiten montiert. (Foto: Getecha)

Geräuscharm und effizient

In der Praxis wird der für die Vorzerkleinerung vorgesehene Materialstrang meist hinter der Extrusionslinie nach dem Längsschnitt unter die Förderstrecke umgelenkt und dem Trichter der Guillotine zugeführt. Deren bewegliches Messer zerteilt den Strang dann zügig in die gewünschten Abschnittlängen, was in aller Regel ohne große Geräuschkulisse erfolgt. Das vorzerkleinerte Material fällt anschließend nach unten aus dem System auf ein Austragsförderband oder in einen Sammelbehälter. Von hieraus lässt es sich direkt der Weitererarbeitung in einer Trichtermühle zuleiten, wo es auf das gewünschte Zielmaß zerkleinert wird. Um ihre Zugänglichkeit einfach und sicher zu gestalten und sie auf die Breite der Extrusionslinie abzustimmen, werden die Guillotinen der Baureihen GH von Getecha meist auf einer Verstelleinheit montiert. Für die Nachzerkleinerung offeriert das Unternehmen in seiner RotoSchneider-Serie eine große Auswahl an Trichter- und Einzugsmühlen verschiedener Größen und Leistungsklassen.

Zerkleinern dünner Folienreste

Während die Hacker von Getecha bei der Vorzerkleinerung mehr oder weniger dicker Materialreste aus der Plattenextrusion zum Einsatz kommen, ist die große Domäne der Folienschneider des Unternehmens die Zerkleinerung von dünnen Randbeschnitten und Spänen aus Kunststofffolien, Papier, Textilien, Vliesen und ähnlichen Dünnmaterialien. Dabei sind sowohl der FS 200 als auch der FS 300 für die Montage in Rohrleitungssystemen ausgelegt, wo sie das zugeführte Material bei Zuführ-Geschwindigkeiten von bis zu 3.000 m/min verarbeiten. Typisch für die FS-Baureihe sind ein offener Rotor, anwendungsspezifisch abstimmbare Rotorgeschwindigkeiten (mit Luftströmen von 600 bis 2.000 l/min) und ein Messerspalt zwischen Rotor und Statormesser von nur 20 µm, der die zuverlässige Zerkleinerung auch sehr dünner Randbeschnitte ermöglicht. Je nach Anwendung können die Folienschneider mit zwei oder vier Messerrotoren bestückt sowie projektbezogen bei Betriebsluftströmen von bis zu 6.000 Bm³/h mit oder ohne Sieb betrieben werden.

Wie seine Trichter- und Einzugsmühlen, so stattet Getecha auch seine Vorzerkleinerungssysteme projektorientiert mit Informations- und Kommunikations-Funktionen auf Industrie 4.0-Niveau aus. Bei den Schneidmühlen der RotoSchneider-Familie können beispielsweise mit moderner Sensor- und Schnittstellentechnik und dem Einsatz verschiedener Feldbus-Systeme alle wichtigen Maschinendaten dokumentiert, verarbeitet und visualisiert werden. Dies verbessert das Monitoring, erhöht die Verfügbarkeit der Produktionslinie und bietet einen Überblick über die Energieeffizienz der Anlage.