Für den Einsatz in der Blasformtechnik kann Anlagenbauer Getecha GmbH, Aschaffenburg , die Zentral- und Großmühlen seiner neusten Rotoschneider-Generation jederzeit an verschiedene Anforderungen und Kundenwünsche anpassen. Immer häufiger zeigt sich […]

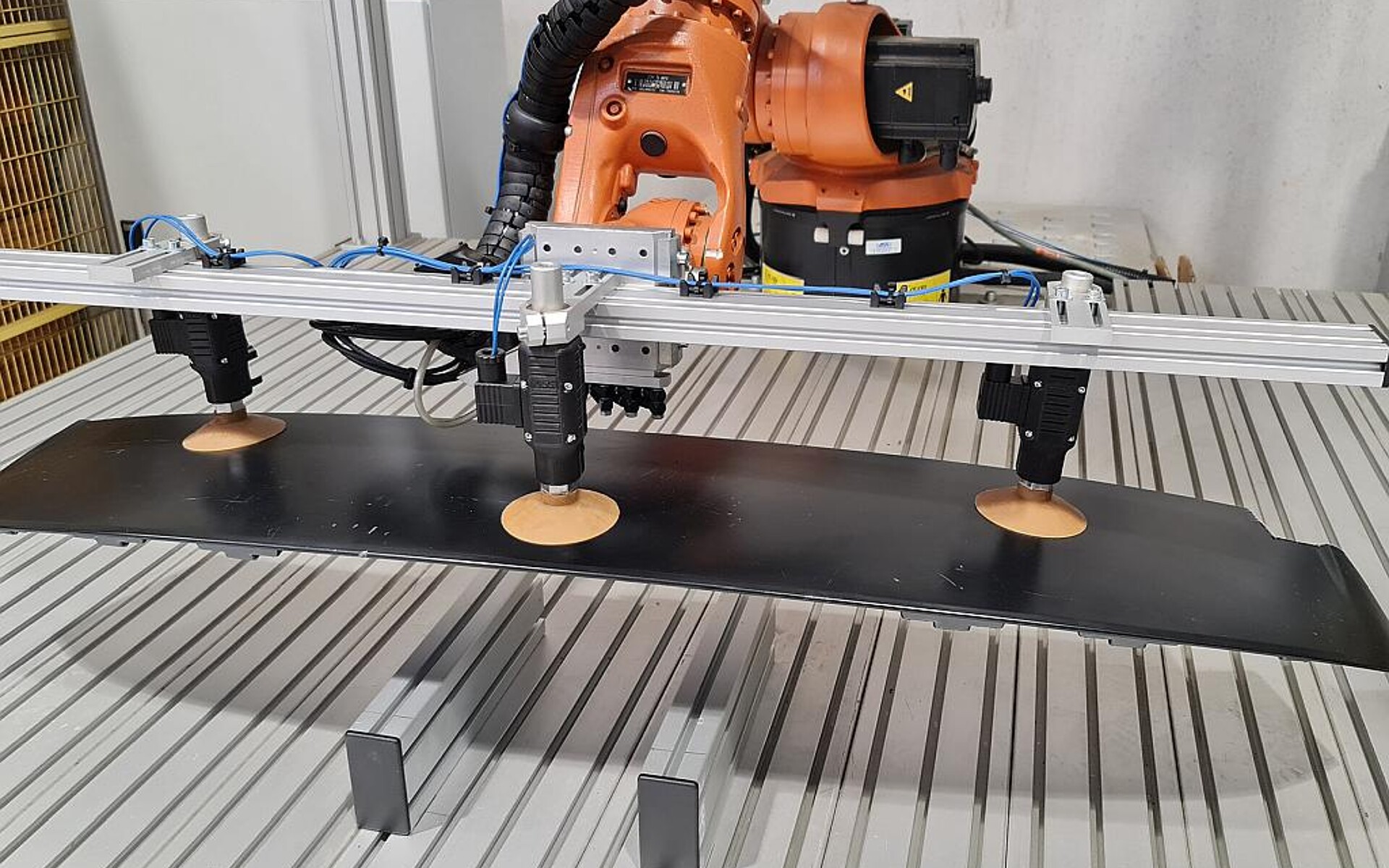

Die Zentralmühlen der Baureihe RS 3800 bewähren sich in der Blasformtechnik je nach Vor-Ort-Situation als Stand-alone- oder Inline-Lösung. (Foto: Getecha)

Für den Einsatz in der Blasformtechnik kann Anlagenbauer Getecha GmbH, Aschaffenburg , die Zentral- und Großmühlen seiner neusten Rotoschneider-Generation jederzeit an verschiedene Anforderungen und Kundenwünsche anpassen. Immer häufiger zeigt sich dabei, dass der Durchsatz nur noch selten der allein bestimmende Maßstab für die optimale Auslegung einer Zerkleinerungsmühle ist.

Große Trichter, aggressive Einzugszonen, robuste Segmentrotoren: Im Rotoschneider-Programm von Getecha sind es vor allem die Zentralmühlen der Baureihen RS 3000/ RS 3800 und die Großmühlen der Serie RS 6000, die sich in der Blasformtechnik bewähren. Je nach Vor-Ort-Situation verrichten sie ihre Dienste als Stand-alone- oder Inline-Lösung, wobei es die Engineering-Kompetenz von Getecha ermöglicht, die Mühle auf den konkreten Anwendungsfall abzustimmen. Der Stundendurchsatz – das zeigt sich in der Praxis – ist dabei immer seltener der alles entscheidende Faktor. Neben den Abmessungen der zu zerkleinernden Kunststoffteile sind beim Blasformen heute Aspekte wie Mahlgut-Temperierung, Materialrückführung oder auch Energieeffizienz von größerer Relevanz.

Inline-Einsatz fordert mehr als Durchsatz

Getecha-Geschäftsführer Burkhard Vogel: „Für die Lagerung in Behältern oder Silos muss das Mahlgut auf mindestens 80°C abgekühlt werden.“ (Foto: Getecha)

Die Zentralmühlen der Baureihen RS 3000 und RS 3800 leisten beispielsweise Durchsätze von 200 bis 540 kg/h und 600 bis 1.100 kg/h. Meist folgt anhand dieser Werte die weitere Auslegung der Mühle. Sobald sie jedoch direkt an der Blasformlinie als Inline-Beistellmühle zur Zerkleinerung von Ober- und Unterbutzen konfiguriert werden soll, ist nicht mehr allein der Durchsatz bestimmend, sondern auch die Größe der zu zerkleinernden Hohlkörper (Kanister etc.). Gemeinhin gilt dann die Faustformel: Das kleinste Maß des größten zu zerkleinernden Behälters soll geringer sein als der Radius des Rotorschneiders. „Aber auch diese Sichtweise ist in der Blasformtechnik heute längst nicht mehr zielführend, denn aus ihr ergäbe sich eine völlig überdimensionierte Schneidmühle, die ein Vielfaches des tatsächlich nötigen Durchsatzes leisten und daher alles andere als energieeffizient arbeiten würde“, erklärt Getecha-Geschäftsführer Burkhard Vogel.

Aus diesem Grund sind die beiden Baureihen bereits werkseitig so konstruiert, dass sie sich ohne viel Aufwand mit einem kleineren – dann abgestimmten – Schneidwerk ausrüsten lassen, wodurch die gesamte Mühle auch platzsparender baut. Sie verfügt dann über einen supertangentialen Einlauf in einen speziellen Rotor, dessen versetzt ausgerichtete Messer dank ihrer hervorstehenden Kanten voluminöse Teile greifen und einziehen können. Ineffizientes „Tanzen der Behälter“ auf dem Rotor wird so verhindert. „Die Rotormesser sind von außen leicht voreinstellbar und die Einstelllehre dafür gehört zum Lieferumfang“, erläutert Vogel. Zudem sind die Spritzlappen im Trichter so ausgeführt, dass sich voluminöse Behälter und Teile problemlos auch manuell zuführen lassen. Gegen Granulat-Rückspritzer geschützte Luftventilatoren innerhalb des Trichters verhindern, dass das Fördergebläse die Spritzlappen aufzieht und Granulat aus dem Trichter dringt. Auf diese Weise bleibt die Kühlung des Granulats – ein weiterer wichtiger Auslegungsfaktor – durch die Ansaugluft des Fördergebläses sichergestellt.

Entscheidungsfaktor Kühlung

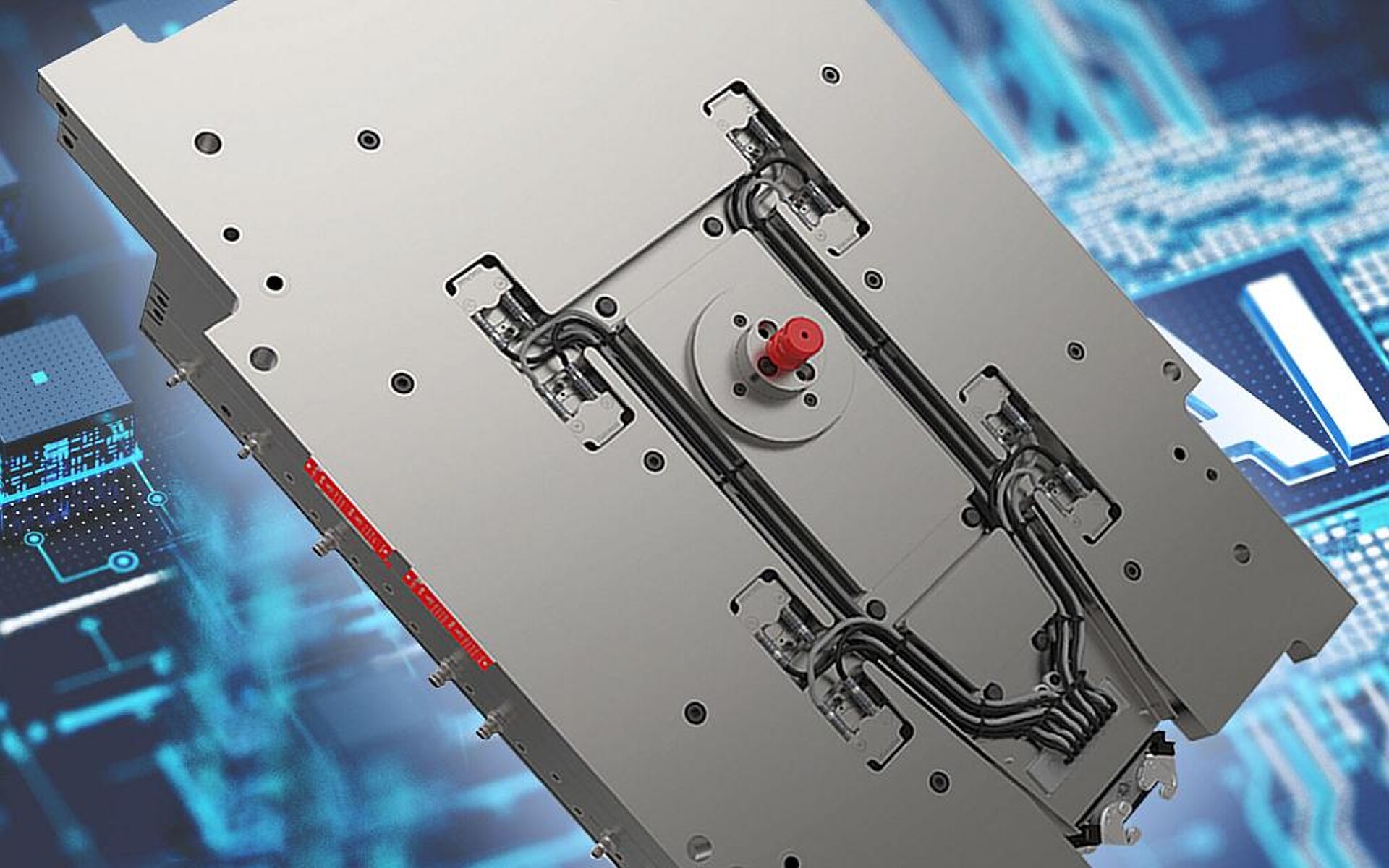

Großmühle der Baureihe RS 6000 in einer Schalldämmkabine für die Zerkleinerung blasgeformter Kraftstofftanks. Das zuführende Förderband dient der zusätzlichen Abkühlung der Tanks. (Foto: Getecha)

Welch hohen Stellenwert die Materialkühlung für die richtige Auslegung der Mühle hat, zeigt sich vor allem bei den Rotoschneidern der Baureihe RS 6000, die mit ihren Durchsatzvolumina von 600 bis 2.500 kg/h oft für die Zerkleinerung sehr großer Blasformteile, wie etwa Kraftstofftanks, eingesetzt werden. Denn je größer die Butzen ausfallen, desto langsamer kühlt das Material ab. Vogel erklärt: „Die Temperatur des zu vermahlenden Kunststoffmaterials liegt oft über 150 °C; es ist dann zähflüssig und klebrig. Einerseits muss die Mühle daher so viel Durchsatz erreichen, dass sich kein Material in Mahlgehäuse oder Absaugwanne anhäufen kann; andererseits muss das Mahlgut zur Lagerung in Behältern oder Silos auf mindestens 80 °C abgekühlt werden.“ Nur höchstens 65 °C heiß darf das Mahlgut sein, wenn es via Inline-System direkt weiter verarbeitet werden soll. Anderenfalls käme es beispielsweise zu Problemen am produzierenden Extruder, die sich negativ auf die Zykluszeit auswirken.

Für derartige Temperatur-Anforderungen kann Getecha die Mühlen seiner Baureihe RS 6000 mit verschiedenen Maßnahmen zur Kühlung des Mahlgutes ausrüsten. Die Möglichkeiten reichen hier von einer Wasserkühlung an der Rückwand des Mahlgehäuses über die Zuführung von Kaltluft in die Schneidmühle bis hin zu einer offenen Rotorgeometrie für die optimale Luftzirkulation. „Und mit Fördergebläsen, die nicht nur die Mahlgut-Kühlung übernehmen, sondern auch noch dessen Beförderung, hat der Anwender sogar einen doppelten Nutzeffekt“, ergänzt Firmenchef Vogel.

Schlussendlich sind jedoch selbst die Dimensionierung des Schneidwerks und die Kühlung des Mahlgutes – über Stundendurchsatz und Schneidgut-Abmessungen hinaus – nur zwei weitere maßgebende Faktoren für die Mühlenauslegung in der Blasformtechnik. Sowohl beim Engineering als auch im Bereich der Automatisierung kann Anlagenbauer Getecha seine Zentral- und Großmühlen mit vielen System- und Peripherie-Optimierung perfekt auf den jeweiligen konkreten Einsatzfall anpassen. Das Leistungsspektrum des Unternehmens reicht von der Projektierung und Planung über die Konstruktion, Programmierung und Montage bis hin zu Inbetriebnahme und Wartungsservice.