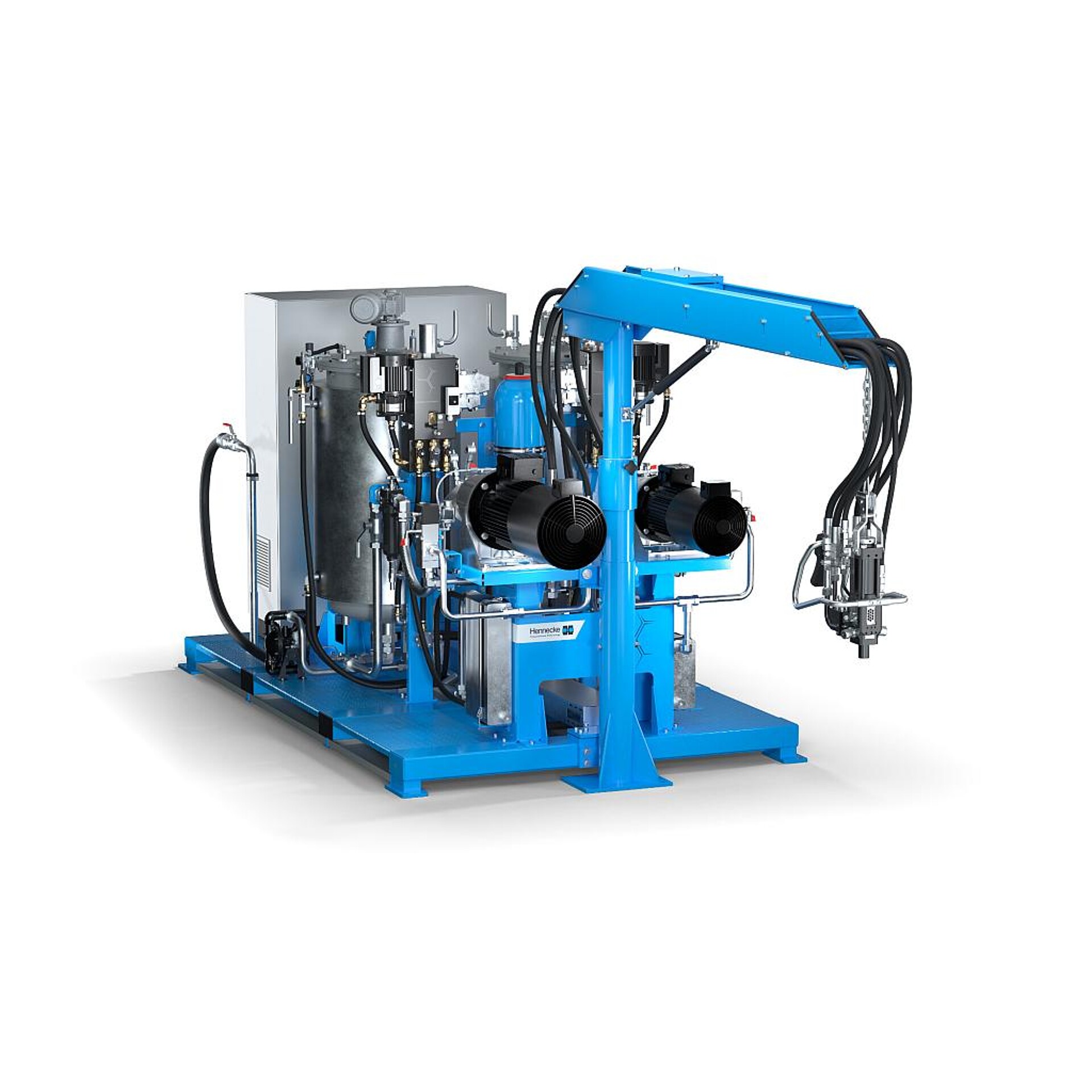

Mit der von Grund auf überarbeiteten Hochdruck-Dosiermaschine Highline MK2 startet der Maschinenbauer jetzt die Produktion des zweiten Modells des Next-Generation-Lineups. Das kompakte System ist flexibel an eine Vielzahl von Anwendungsfällen anpassbar.

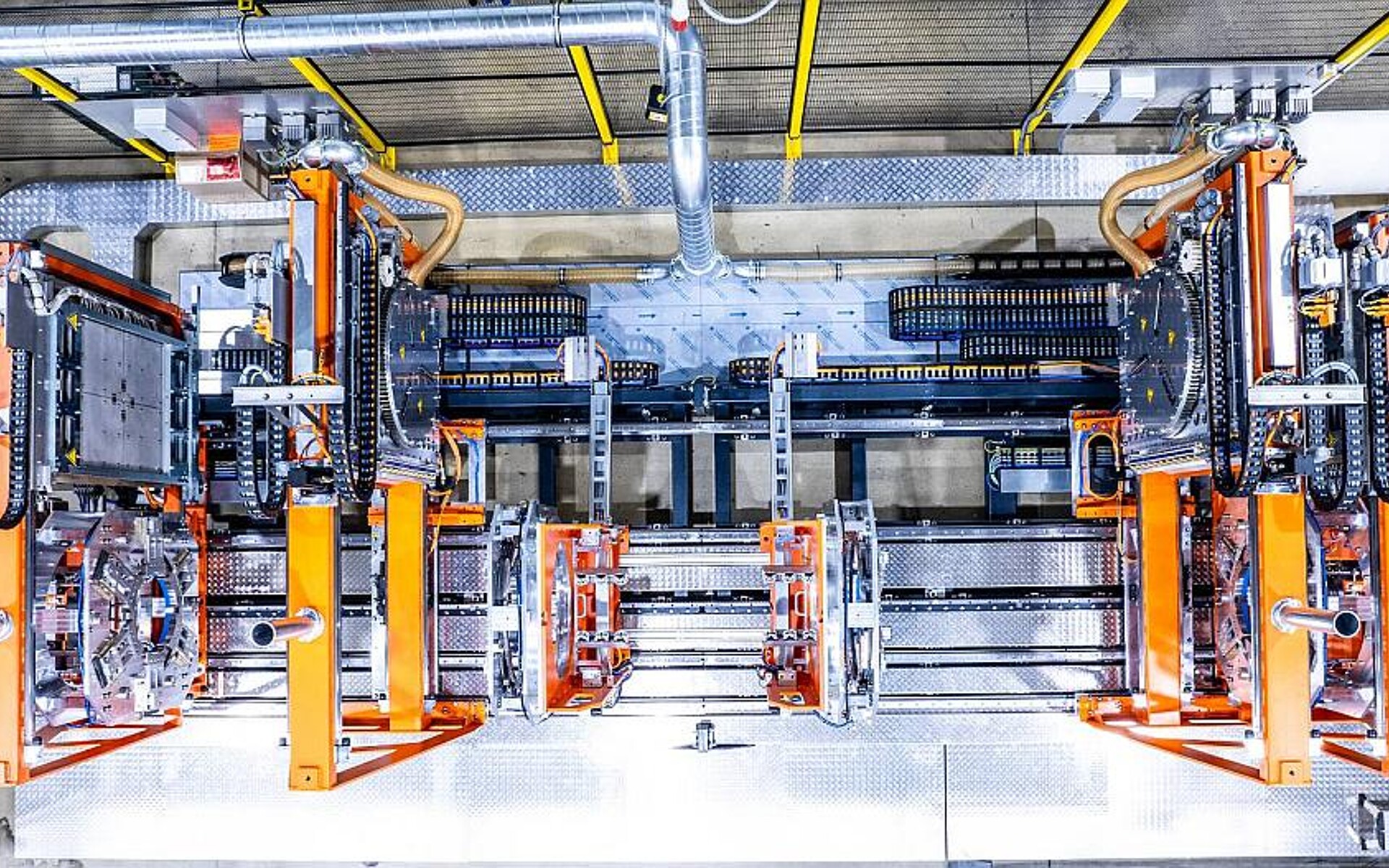

Die Herstellung der „Next-Generation“ von Hennecke, Sankt Augustin basiert auf dem neuen Hennecke Production System. „Dank der neuen Produktionsweise können wir die Durchlaufzeit in der Taktmontage auf fünf Tage reduzieren“, erläutert Jens Winiarz, Senior Sales Director bei Hennecke, den neuen Zeitvorteil. Darüber hinaus bietet das One-Frame-Design guten Zugang zu allen Komponenten. Die Highline MK2 kann nahezu alle gängigen Rohstoffsysteme verarbeiten. Dank der zahlreichen Optionen zur individuellen Auswahl sind vielfältige Anwendungen möglich.

Die Dosiermaschinen der Next-Generation sind standardmäßig mit der Hennecke-Blue-Intelligence-Technologie – einem Maßnahmenpaket für mechanische, thermische und hydraulische Effizienz – ausgestattet. Dazu zählen Faktoren, wie verbesserte Komponenten zur Reduzierung von Druckverlusten im Niederdruck-Kreislauf, automatisch ermittelte Pumpenvorlaufzeiten, intelligente Stand-by-Timer, effiziente Pumpen und vieles mehr. „Auf Basis des individuellen Produktionsszenarios sind bereits in der Standardkonfiguration der Highline MK2 Einsparungen von bis zu 50 Prozent möglich“, berichtet Jens Winiarz über das Einsparpotenzial. Weitere Maßnahmen, die den Wirkungsgrad zusätzlich erhöhen, sind die Verwendung hochwertiger Werkstoffe, enger Passungsspiele und einer speziellen Zahnradgeometrie sowie angepasster Composite-Magnetkupplungen, die Wirbelstromverluste vermeiden.

Die ersten Modelle aus der Serienproduktion der neuen Highline MK2 werden in Kürze ausgeliefert. (Foto: Henencke)

Vielseitiges Mischkopfportfolio

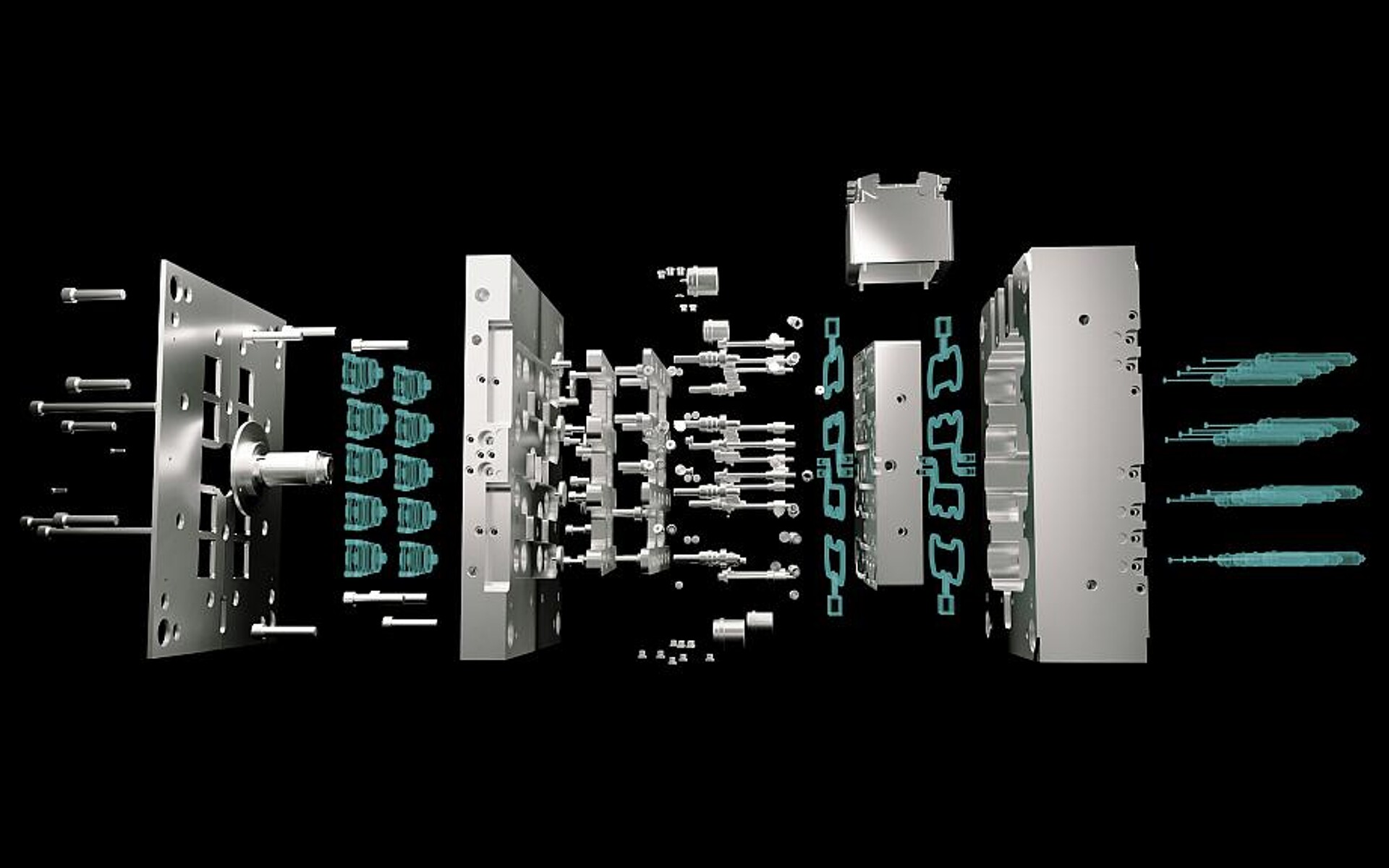

Die Highline MK2 bringt smarte Mischköpfe der Baureihe MT-A in fünf Baugrößen mit, die sowohl für den offenen Ausguss als auch für das angedockte Verarbeiten geeignet sind. Der MT-A bietet gute Werkstoffe und Oberflächenbeschichtungen, die eine hohe Langlebigkeit auch bei anspruchsvollen Rohstoffsystemen und Produktionsbedingungen gewährleisten. Darüber hinaus können für spezielle Hartschaum-Anwendungen auch MXL-Mischköpfe eingesetzt werden, die eine Luftdruckreinigung bieten. Jens Winiarz erklärt: „In Kombination mit der aktuellen Hennecke-Düsengeneration in den Baureihen Fixjet und Flexjet SL übertrifft das Mischkopfportfolio der Highline MK2 sämtliche Anforderungen moderner Polyurethansysteme im Hinblick auf Dosiergenauigkeit, Vermischungsqualität und Standzeit der Komponenten.“ Zudem ermöglicht das verbesserte Schlauchleitungs-Management der Highline MK2 eine flexible Mischkopfpositionierung, zum Beispiel für den Einsatz am serienmäßigen Ausleger.

Innovative Visualisierung und intuitive Steuerung sowie IoT-Anbindung

Die Steuerung der Highline MK2 erfolgt über die Hennecke Foamatic. Leistungsstarke Hardware-Komponenten und ein hochauflösendes 12-Zoll-HMI bieten dem Bediener Kontrolle sowie schnellen Zugriff auf unterschiedlichste Anwendungen. Darüber hinaus erlaubt die Foamatic mittels Remote-HMI die gleichzeitige Anzeige der Bedienoberfläche auf bis zu drei weiteren netzwerkfähigen Endgeräten, wie Smartphones, Tablets oder externen Monitoren zur Produktionsüberwachung. Das macht die Steuerung nicht nur bequemer, sondern auch effizienter und sicherer. „Zudem beinhaltet die Foamatic bereits serienmäßig sämtliche Hardware, um die integrierte IoT-Funktionalität zu ermöglichen“, ergänzt der Polyurethan-Experte. Auf Wunsch bietet die Highline MK2 Zugriff auf umfangreiche Maschineninformationen und Analysetools. Über die browserbasierte Web-Applikation lassen sich zeit- und ortsunabhängig beispielsweise Maschinendaten und Produktionsparameter über lange Zeiträume hinweg analysieren, um die Produktionseffizienz zu steigern und die Voraussetzung für vorausschauende Wartungsszenarien zu schaffen.

Spezialisierte Dosierpumpe und innovatives Temperiergerät

Mit der Dosierpumpe HX kommt die laut Hersteller industrieweit erste, ausschließlich auf Polyurethan-Anwendungen spezialisierte Pumpenbaureihe in der Highline MK2 zum Einsatz. Die HX ist nach Angaben von Hennecke drucksteifer, leiser und energieeffizienter als herkömmliche Pumpen-Modelle. Dank ihrer integrierten Sensorik liefert sie dem Anwender weitreichende Informationen, ermöglicht Predictive Maintenance und verfügt zudem über eine voll digitale Frequenzregelung.

Eine weitere Neuentwicklung ist das Temperiergerät TS5evo, das stets für die richtige Temperatur der Rohstoffe in den 60, 250 oder 500 Liter fassenden Arbeitsbehältern sorgt. Sensoren überwachen hierzu kontinuierlich die Medientemperaturen und übermitteln sie an die Anlagensteuerung. Der Anwender muss an der Foamatic lediglich die gewünschte Temperatur einstellen – alles Weitere regelt das System automatisch.

Gelungener Start auf der K-Messe

Bereits auf der K-Messe in Düsseldorf konnten sich interessierte Unternehmen per Pre-Order die ersten Exemplare und eine priorisierte Lieferung der neuen Modellgeneration sichern. „Es war ein fast schon überraschender Erfolg für uns“, fasst Jens Winiarz das gute Messergebnis zusammen. Die ersten Modelle aus der Serienproduktion der neuen Highline MK2 sollen in Kürze an die Kunden übergeben werden. Während im Laufe der kommenden Monate das Vorgängermodell Highline abgekündigt wird, läuft gleichzeitig bereits der Endspurt für die Präsentation des Flaggschiffs aus dem Hause Hennecke: Die Hochdruck-Dosiermaschine Topline MK2 wird im Juli 2023 vorgestellt.