Zur Bestimmung der Zugfestigkeit von Textilfasern, Schnüren und Garnen bietet der Prüfsystemhersteller Instron Deutschland GmbH, Darmstadt, eine neue Lösung, die zugleich vermeidet, dass solche Proben auf Grund von Einflüssen in […]

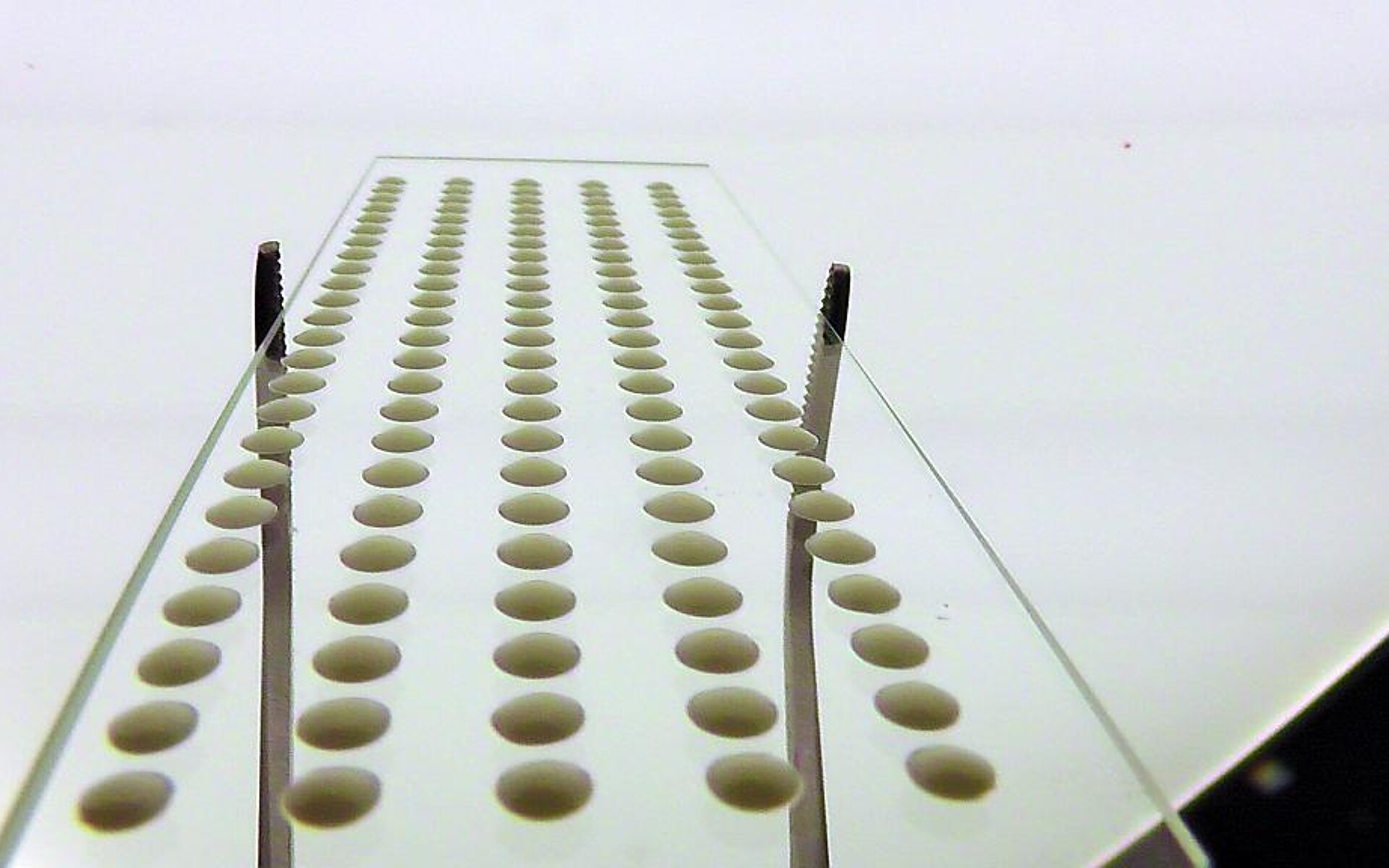

Pneumatische Spannzeuge von Instron zur Bestimmung der Zugfestigkeit von Textilfasern, Schnüren und Garnen sind mit unterschiedlichen Spannkräften zur Anpassung an die jeweils zu prüfenden Materialien verfügbar und reagieren unmittelbar auf sich ändernde Einspannverhältnisse beim Kriechen der Proben. (Foto: Instron)

Zur Bestimmung der Zugfestigkeit von Textilfasern, Schnüren und Garnen bietet der Prüfsystemhersteller Instron Deutschland GmbH, Darmstadt, eine neue Lösung, die zugleich vermeidet, dass solche Proben auf Grund von Einflüssen in der Einspannung vorzeitig versagen.

Die für Zugkräfte bis 2 kN ausgelegten pneumatischen Spannzeuge des Typs 2714-04x haben austauschbare Klemmblöcke zur Aufnahme von Proben aus herkömmlichen ebenso wie aus neu entwickelten Hochleistungswerkstoffen, wie Aramid und PE-UHMW. Dank dieses neuen Merkmals können Anwender den gleichen Standard-Spannzeugträger für unterschiedliche, anwendungsspezifische Klemmblöcke verwenden. Dem gegenüber mussten Prüflabors bei den bisher üblichen Konstruktionen einen vollständigen Satz von Spannzeugen erwerben, bei denen die Spannzeugträger, die Klemmblöcke und die anwendungsspezifisch ausgeführten Kraftabbaukurven fest montierte Einheiten bilden.

Bei Verwendung seitlich wirkender Spannzeuge können einzelne oder mehrere Fasern – insbesondere bei der Zugprüfung an Garnen aus hochfesten Werkstoffen – nacheinander in der Einspannung zu rutschen beginnen. Zudem neigen Fasern dazu, an der Stelle zu versagen, wo Spannungskonzentrationen in der Einspannung auftreten. Beide Phänomene beeinflussen das Messergebnis mit der Folge, dass die gemessene unter der tatsächlichen Reißfestigkeit liegt.

Darum ist die Einspannung bei den pneumatisch wirkenden Spannzeugen von Instron für die Prüfung von Fasern und Garnen so konstruiert, dass Einflüsse, die das Ergebnis verfälschen würden, weitestgehend ausgeschlossen sind. Die geometrische Form der Kraftabbaukurve bewirkt dabei, dass der Übergang von dem frei belasteten Bereich der Probe zur direkten Einspannung kontinuierlich statt abrupt erfolgt. Somit sinkt die Wahrscheinlichkeit, dass die Probe direkt am Klemmbackenrand bricht. Die Kraftabbaukurve ist zudem mit einem glatten Führungshorn ausgestattet, das verhindert, dass einzelne Fasern während der Probeneinführung Schaden nehmen. Zusätzlich kann der Spannmechanismus automatisch und durch einen Fußschalter aktiviert werden, was ein beidhändiges Halten der Probe während des Einspannens erlaubt. Gemeinsam sorgen diese Maßnahmen dafür, dass die gemessenen Bruchlasten dem realen Verhalten des Materials entsprechen.