Viele Hersteller von medizinischen Einwegprodukten, Kleingeräten oder Kunststoffbauteilen wie Kanülen oder Insulinpens setzen auf das Spritzgießverfahren. Mit dem Werkzeuginnendruck als aussagekräftigste Prozessgröße steht ihnen ein effektives Instrument für Validierung, Produktion […]

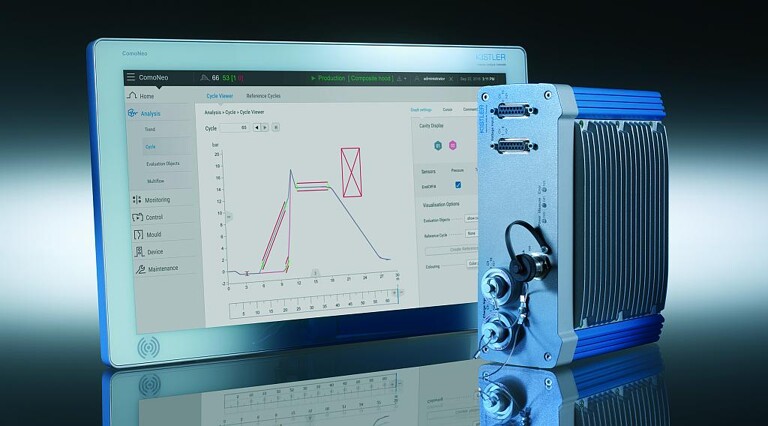

Das Prozessüberwachungssystem ComoNeo von Kistler verfügt über verschiedene Assistenz-Funktionalitäten, etwa bei der Prozessrückführung oder der Vorhersage der Bauteilqualität. (Foto: Kistler)

Viele Hersteller von medizinischen Einwegprodukten, Kleingeräten oder Kunststoffbauteilen wie Kanülen oder Insulinpens setzen auf das Spritzgießverfahren. Mit dem Werkzeuginnendruck als aussagekräftigste Prozessgröße steht ihnen ein effektives Instrument für Validierung, Produktion und Qualitätssicherung zur Verfügung, das Transparenz über den gesamten Prozess sicherstellt. Damit erleichtert die Werkzeuginnendruckmessung die Validierung und ermöglicht die lückenlose Rückverfolgbarkeit sowie die Null-Fehler Produktion.

Konventionelle Methoden zur Prozessvalidierung legen den Fokus auf die Untersuchung der Maschine. Ziel ist es, ein Prozessfenster zu finden, das einen stabilen Spritzgießprozess ermöglicht, um Bauteile gemäß Spezifikation zu fertigen. Um die maschinenspezifischen Einstellungen festzulegen, kommen nachgelagerte Tests zum Einsatz, die den Einfluss einzelner Maschineneinstellungen auf die Prüfmasse und auf die bauteilspezifischen Attribute der gefertigten Teile untersuchen. Der Nachteil besteht darin, dass die damit gewonnenen Erkenntnisse lediglich für die zu qualifizierende Maschine gelten und dass überdies die Zustände in der Kavität meist nur unzureichend abgebildet werden. Als Folge davon zeigt sich bei der Übertragung eines bestehenden Prozesses auf eine neue Maschine in aller Regel, dass sich die Bauteilqualität nicht identisch reproduzieren lässt: trotz gleicher Maschineneinstellungen ergeben sich Abweichungen im Formteil, die eine inkonsistente Teilequalität zur Folge haben. Jeder Maschinen- und Standortwechsel wirft für Hersteller daher die Frage der Revalidierung auf, wobei unklar ist, in welchem Umfang diese stattfinden muss. Um den Aufwand von Revalidierungen zu reduzieren, ist ein maschinenunabhängiges Vorgehen sinnvoll, das eine lückenlose Überwachung im Werkzeug – einschließlich Verteiler und Kavitäten – erlaubt.

Ein Sensor für jede Kavität

Für ein solches Monitoring braucht es Sensoren in allen Kavitäten, die die aussagekräftigste Messgröße – den Werkzeuginnendruck – messen. Er beschreibt die Entstehungsbedingungen der Kunststoffteile über alle Phasen hinweg und verschafft Einblick in das Werkzeug, wo das Kunststoffteil schrittweise entsteht. Dabei korrelieren die Druckverhältnisse in bestimmten Phasen mit bestimmten Eigenschaften des Formteils: in der Einspritzphase werden hauptsächlich die Oberflächeneigenschaften beeinflusst. Vom Verlauf der Kompressionsphase wiederum hängt die Gratbildung und damit eine eventuelle Schädigung des Werkzeugs ab. In der Nachdruckphase schließlich werden maßgeblich das Gewicht und die Maße des Formteils beeinflusst. Inline-Prozessüberwachungssysteme wie der ComoNeo von Kistler, Winterthur (Schweiz), erfassen den Werkzeuginnendruck während des gesamten Formprozesses in der Kavität und dokumentieren die von piezoelektrischen Sensoren gemessenen Werte in einem Kurvenverlauf. Dies schafft nicht nur vollumfängliche Transparenz, sondern spielt auch bei der Prozessrückführung eine zentrale Rolle: ist ein stabiler Prozess einmal festgelegt, kann sein Kurvenverlauf als Referenz dienen und wesentlich dazu beitragen, dass nach einem Maschinen- oder Standortwechsel schnell in gewohnter Qualität produziert werden kann.

Intelligente Assistenzsysteme auf der ganzen Linie

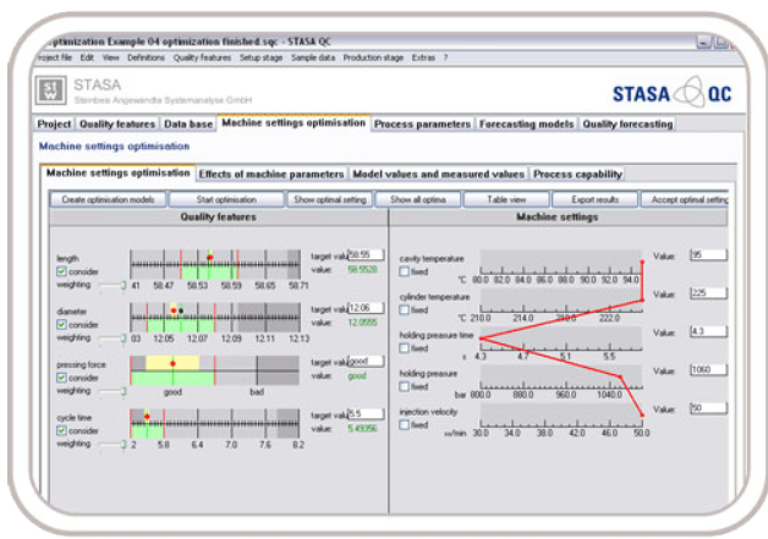

Zusammen mit dem ComoNeoPredict kann die Statistiksoftware Stasa QC die zu erwartenden Qualitätsmerkmale direkt an der Maschine bestimmen, ohne sie tatsächlich zu messen. (Abb.: Kistler)

Dabei greift die Funktionalität ComoNeoRecover als Wiederanfahrassistent auf die Referenzkurve eines optimalen Prozesses zurück, der in einem qualitativ einwandfreien Produkt resultiert. Diese wird mit der Messkurve des neuen Prozesses verglichen. Bei Abweichung schlägt das System dem Bediener vor, bestimmte Maschineneinstellungen zu ändern, um sich dem Idealverlauf der Referenzkurve anzunähern. In aufeinanderfolgenden Anpassungsschritten werden verschiedene Parameter wie Einspritzgeschwindigkeit, Nachdruckdauer oder Temperatur optimiert, bis der Referenz-Werkzeuginnendruck exakt erreicht ist oder der Anwender selbst das Resultat als zufriedenstellend beurteilt.

Auch bei der Suche nach einem stabilen Prozessfenster auf der qualifizierten Maschine – ein sehr aufwändiger Arbeitsschritt der Validierung – können sich Anwender assistieren lassen: Das Prozessüberwachungssystem ComoNeo vereinfacht die mit der Prozessfenstersuche verbundene Arbeit und reduziert den Aufwand für das Erstellen, Laden, Abfahren und Auswerten der umfangreichen Versuchspläne (DoEs). Das sorgt dafür, dass die Prozessfensteruntersuchung für den Shopfloor implementiert wird und effizient vonstattengehen kann. Dabei erfolgt die Erstellung und der Transfer von DoEs in der Software Stasa QC. Das automatische Aufzeichnen der entsprechenden Werkzeuginnendruckkurven übernimmt die Funktionalität ComoNeoPredict. Die Daten werden daraufhin wieder in die Software Stasa QC eingespeist und zur Bildung eines statistischen Qualitätsprognose-Modells herangezogen. Das erstellte Modell zeigt simulativ die Zusammenhänge von Maschinenparameter mit den zu erwartenden Bauteilattributen. Zusammen mit dem ComoNeoPredict ist es demnach möglich, diese zu erwartenden Qualitätsmerkmale direkt an der Maschine zu bestimmen lassen, ohne diese tatsächlich zu messen. Damit kann – noch bevor das Bauteil gefertigt ist – dessen Qualität vorhergesagt werden. Über die Validierung hinaus ist dies auch ein großer Vorteil in der Produktion: mit Hilfe des Qualitätsprognose-Modells kann direkt an der Maschine eine automatische Gut-Schlechtteil-Separierung vorgenommen werden, inklusive der geforderten Dokumentation.

Das in vielen Industrien schon lange etablierte In-line-Monitoring des Spritzgießprozesses mittels Werkzeuginnendruckmessung findet zunehmend auch in der Medizintechnik Anwendung, gerade mit Blick auf steigende regulatorische Anforderungen an Dokumentation und Rückverfolgbarkeit. Der Werkzeuginnendruck als universelle Prozessgröße schafft hier hohe Transparenz über den Entstehungsprozess der Kunststoffteile. Er kann deshalb in den verschiedenen Phasen der Validierung bis hin zur Produktionsüberwachung und Qualitätssicherung ein Differenzierungsinstrument für Hersteller sein, der hilft, die hohen Anforderungen effizient zu erfüllen.