Spielraum zur Optimierung besteht oftmals bei den kleinen, unauffälligen Arbeitsgängen. Seit neuestem erleichtert eine neue hydraulische Vorrichtung die Schneckenvorspannung bei Zweischneckenextrudern von Krauss Maffei Berstorff, Hannover, und stellt damit eine […]

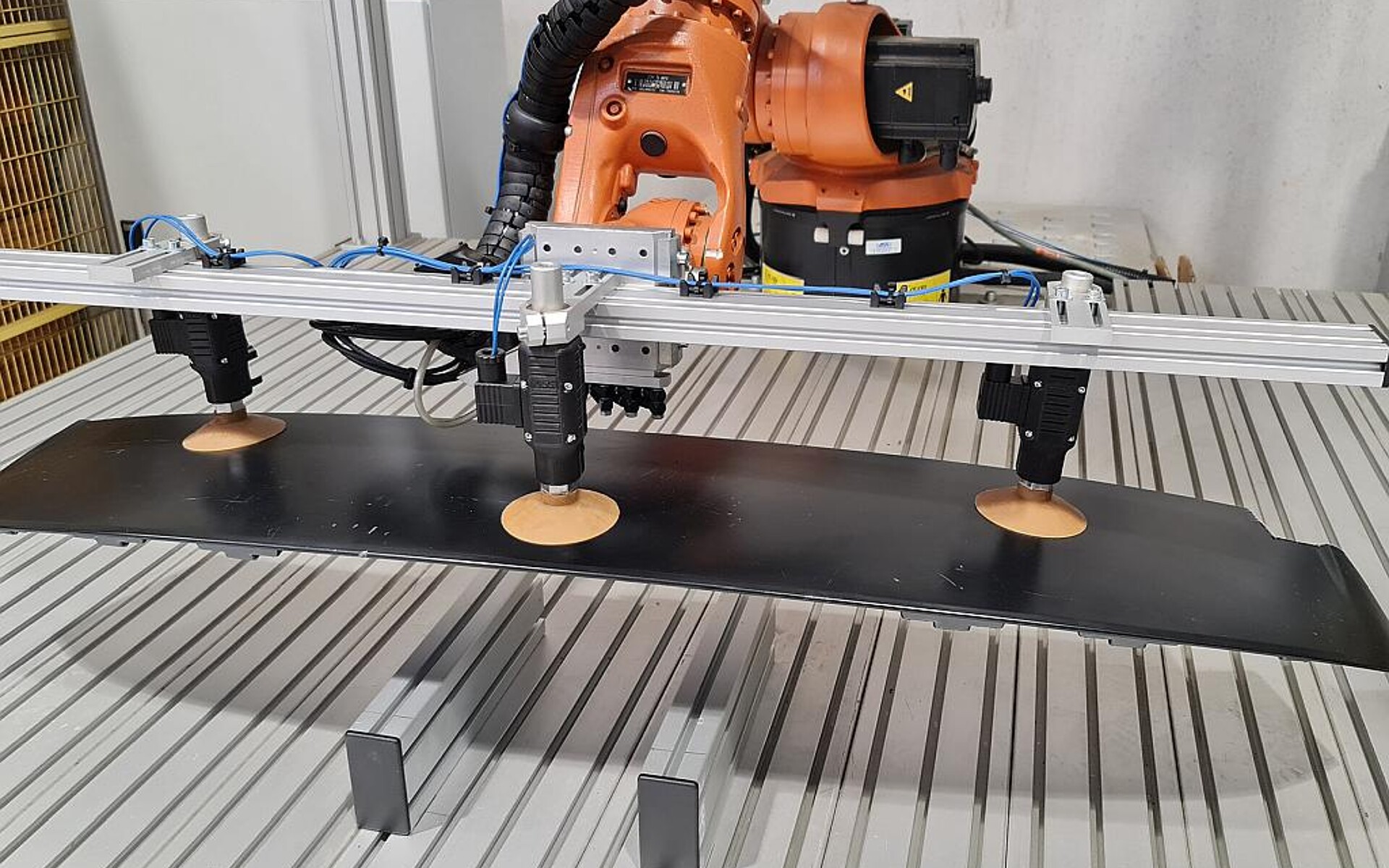

Die neue Hydraulische Schneckenvorspanneinrichtung verspannt das System Schneckendorn-Schneckenteil-Schneckenkuppe sicher im elastischen Bereich. (Foto: Krauss Maffei Berstorff)

Spielraum zur Optimierung besteht oftmals bei den kleinen, unauffälligen Arbeitsgängen. Seit neuestem erleichtert eine neue hydraulische Vorrichtung die Schneckenvorspannung bei Zweischneckenextrudern von Krauss Maffei Berstorff, Hannover, und stellt damit eine reproduzierbare Montage und Vorspannung sicher.

Sichere Drehmomentübertragung

„Die Verarbeitungsaufgaben werden immer komplexer, erfordern immer höhere Füllgrade, höhere Durchsätze, eine höhere Effizienz. Deshalb kommen immer leistungsstärkere Antriebe in Zweischneckenextruder zum Einsatz, um immer höhere Drehmomente auf die Schnecken übertragen können”, berichtet Michael Behling, Entwicklungsingenieur bei Krauss Maffei Berstorff. „Um die sichere Übertragung des Drehmomentes gewährleisten zu können, bedarf es nicht nur spezieller, hochbelastbarer Schneckenschaftwerkstoffe und einer optimalen Verzahnungsgeometrie, sondern auch einer sicheren Verspannung der Schnecken im Schaft”, so Behling weiter.

Bisher ist es üblich, die segmentierten Schnecken mit einem Drehmomentschlüssel zu verspannen. Allerdings ist dieses Verfahren gewissen Toleranzen unterworfen und bei einem Umbau mit einem großen zeitlichen Aufwand verbunden.

Auf Knopfdruck richtig gespannt

Die neue Vorspanneinrichtung bringt eine immer wieder reproduzierbare, definierte Zugbelastung, aber keine Torsionsbelastung mehr auf die Schneckenschäfte. Sie ist einfach zu bedienen: Der Maschinenführer wählt aus der Maschinendokumentation den richtigen Druck aus und spannt die Schnecke außerhalb des Extruders in die Vorspannvorrichtung ein.

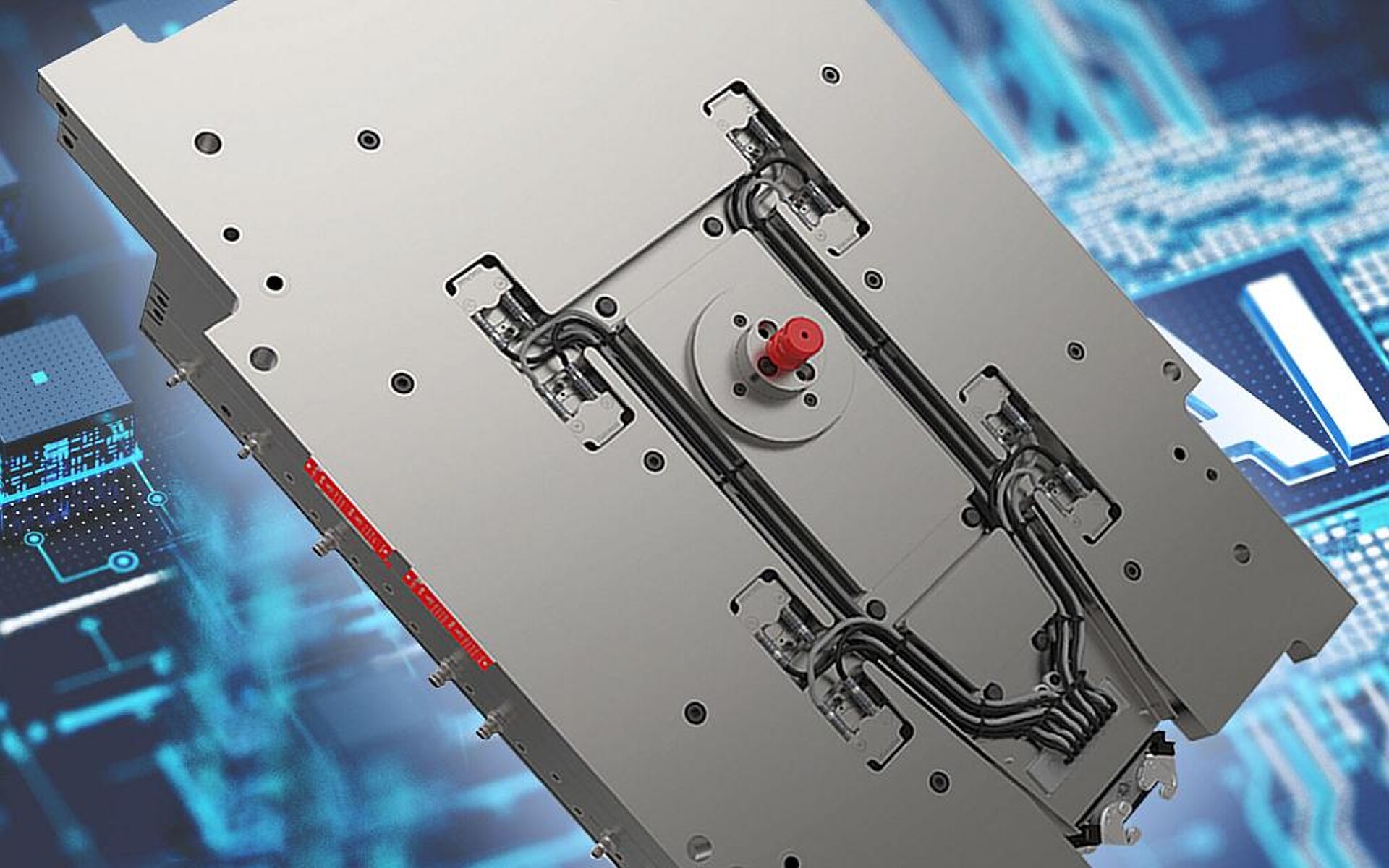

Mit einer Hochleistungs-Hydraulikpumpe wird das System Schneckendorn-Schneckenteil-Schneckenkuppe auf Knopfdruck sicher im elastischen Bereich verspannt. In diesem Zustand lässt es sich dann einfach im Verfahrensteil montieren. Im Hintergrund steckt ein gutes Stück Vorarbeit: Bei der Definition der erforderlichen hydraulischen Vorspanndrücke wurden an einer kalten Schnecke die Werkstoffe, die daraus resultierenden Ausdehnungskoeffizienten sowie die geometrischen Längen und Baugrößen rechnerisch einbezogen.

Geringerer Reinigungsaufwand

Neben der Zeitersparnis liefert die hydraulische Vorspannung noch einen positiven Nebeneffekt: Die definierten Vorspannkräfte verhindern ein Eindringen der Schmelze zwischen Schneckenteil und Schneckendorn. Damit werden aufwändige Arbeiten wie Demontage oder Reinigung des Extruders vermieden.

Dank einer durchdachten Baureihenkonzeption lassen sich mit drei Vorspanneinrichtungen alle Extruderbaugrößen der ZE BluePower-, der ZE-UTX-und der UltraTorque (UT)-Baureihe abdecken.