Der Kunststoff-Maschinenbauer MAS Maschinen- und Anlagenbau Schulz GmbH, Pucking (Österreich), ist auf Extrusions- und Recyclingtechnik spezialisiert. Zu den Produkten zählen vor allem der schonend und durchsatzstark plastifizierende gleichlaufende, konische Doppelschnecken-Extruder, […]

Funktionsschema des CDF-Filtersystems: zuströmende Kunststoffschmelze orange, gereinigte Schmelze gelb. Zentrale Funktionskomponente ist die rotierende Filterplatte. Dieser gegenüber liegen der einstellbare Schaber (rot) und die Austragsschnecke für den Schmutzanteil. (Abb.: MAS)

Der Kunststoff-Maschinenbauer MAS Maschinen- und Anlagenbau Schulz GmbH, Pucking (Österreich), ist auf Extrusions- und Recyclingtechnik spezialisiert. Zu den Produkten zählen vor allem der schonend und durchsatzstark plastifizierende gleichlaufende, konische Doppelschnecken-Extruder, die wasserlos arbeitenden DRD-Reinigungs- und Trockensysteme für Folienflakes, sowie die CDF-Rotationsscheiben-Schmelzefilter. Alle drei Produktsparten bieten leistungsmäßig abgestuften Baureihen. In zeitlicher Nähe zur Fakuma 2015 präsentiert MAS erstmals die neue und größte Type seiner Filterbaureihe zur kontinuierlichen Schmelzefilterung. Dessen Filterfläche von 6.560 cm² stellt einen neuen Größen- und Leistungsrekord im Wettbewerbsvergleich auf.

Schmelzefilterung für Langzeiteinsatz

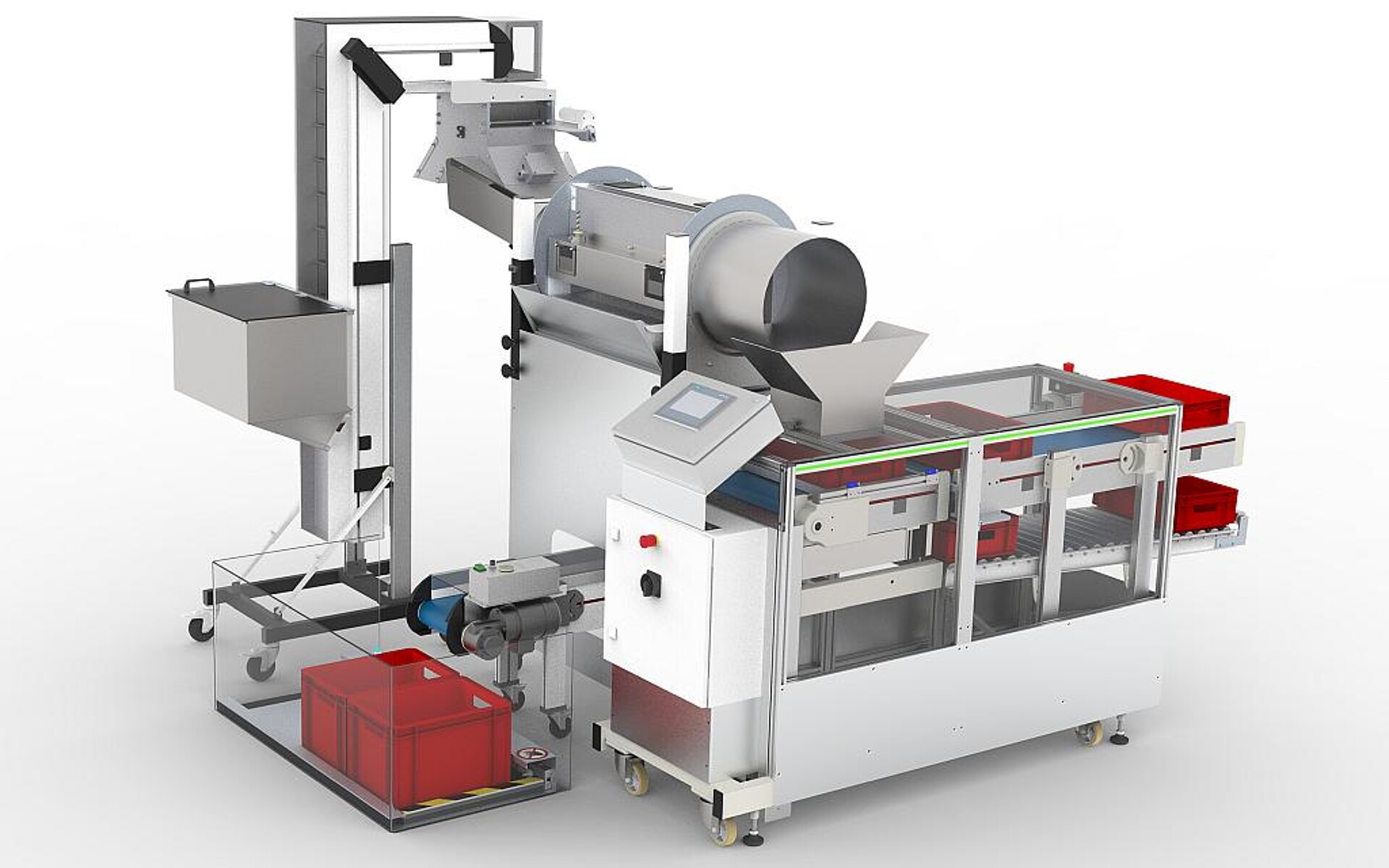

Die Filteranlagen sind kompakt und dadurch sehr flexibel einsetzbar. Die vertikale Gehäuseteilung und die Scharnierverbindung beider Gehäuseteile ermöglicht im Wartungsfall eine gute Zugänglichkeit zur Filterplatte bzw. zum Partikelschaber. (Foto: MAS)

Das MAS-Konzept zur Schmelzefilterung bietet Vorteile im Langzeiteinsatz bei der Filterstandzeit und der periodischen Reinigung und Wartung. Dessen zentrales Element ist eine, auf einer Antriebswelle befestigte Loch-Scheibe, die Träger für eine austauschbare, runde Siebplatte ist. Die Siebplatte ist aus oberflächengehärtetem Stahl gefertigt und je nach Anwendungsfall für Filtrationsfeinheiten von 100 µm – 750 µm erhältlich. Die rotierende Filtereinheit läuft gegen eine still stehende Abstreifleiste, mit der auf der Filterscheibe zurück gehaltene Fremdpartikel, wie Papier, Holz, Aluminium, Gummi, oder nicht aufschmelzende Kunststoffpartikel gesammelt und nach außen hin einer Austragsschnecke zugeleitet werden. Ein wesentlicher Vorteil dieser Anordnung ist, dass die höchste Fremdpartikelmenge (sie steigt proportional über den Scheibendurchmesser) dem Materialaustritt am nächsten liegt und daher am schnellsten abgeführt wird. Dies verringert Filterblockaden und Siebplattenverschleiß durch Abrasion. Den Anpressdruck des Schabers regelt über ein mechanisches Kolben-Hebel-System der Schmelzedruck. Die Schmelze wird über einen seitlichen Zufluss in das Filtergehäuse geführt, durchfließt die Filterscheibe und fließt als reine Schmelze zentral durch die Antriebswelle zum ebenfalls seitlichen Auslass.

Die Materialpaarung des Filtersystems aus einer gehärteten Lochscheibe und einer weichen Abstreifleiste ist eine gute Voraussetzung für eine lange Standzeit. Ein Wechsel der Siebscheibe kann rasch erfolgen, da das Filtergehäuse vertikal geteilt ausgeführt ist und beide Hälften über ein Scharnier drehbar miteinander verbunden sind. Der Wechselvorgang selbst ist einfach und kann mit herkömmlichem Werkzeug in 45 bis 50 Minuten durchgeführt werden.

Modulare CDF-Filterbaureihe

Die mittlere Schmelzefilter-Größe CDF 500-D ist die modulare Kombination aus zwei 510 mm-Filtereinheiten. Insgesamt stehen dadurch eine aktive Filteroberfläche von 2 x 1.640 cm² und eine Durchflusskapazität bis zu 2.000 kg/h (PE oder PP) zur Verfügung. (Foto: MAS)

Die aktuell größte Einheit zur kontinuierlichen Fein-Filterung von Polymerschmelze, der CDF-500-D-P mit einer aktiven Filterfläche von 6.560 cm² und Massedurchsätzen bis zu 4.000 kg Polyolefine pro Stunde. Die Filterstation besteht aus zwei parallel geschalteten CDF 500 Doppelfiltern. (Foto: MAS)

Die CDF (Continuous Disc Filter)-Baureihe ist modular ausgelegt. Sie besteht aus vier Baugrößen. Die kleinste Baugröße CDF 300 arbeitet mit einer 300-mm-Scheibe mit 704 cm² Filterfläche, über die 300 bis 700 kg Kunststoffschmelze pro Stunde durchgesetzt werden können. Alle weiteren Baugrößen arbeiten mit einer oder mehreren Filterscheiben mit 510 mm Durchmesser, konkret der CDF 500 mit einer Scheibe mit 1.640 cm² für 700 bis 1.600 kg/h und der CDF-500-D mit zwei parallel geschalteten Scheiben mit 3.280 cm² für 1.300 bis 2.000 kg/h. Die nun vorgestellte größte Filtereinheit mit der Typenbezeichnung CDF-500-D-P besteht aus zwei parallel angeordneten CDF-500-D Einheiten mit insgesamt vier Filterscheiben und einer nutzbaren Filterfläche von 6.560 cm². Mit einem möglichen Schmelzedurchsatz von bis zu 4.000 kg Polyolefine pro Stunde ist das neue Filtersystem auf die Durchsatzniveaus von Groß-Recyclinganlagen ausgerichtet und gleichzeitig die aktuell leistungsfähigste Einheit am Markt.

Auch die MAS-Extruder wurden überarbeitet

Das von MAS entwickelte konische Gleichlauf-Extrusionssystem kombiniert die gute Plastifizierung und Homogenisierung eines parallelen Doppelschnecken-Extruders mit den spezifischen Vorteilen des konischen Doppelschnecken-Extruders in einer Maschine. Letzterer bietet durch die systemspezifisch große Einzugsöffnung eine gute Beschickungsmöglichkeit auch für Materialien mit geringer Schüttdichte und großem Einzugsvolumen. Darüber hinaus punktet der MAS-Extruder gegenüber Einschnecken-Extrudern, die in der Regel zum Rezyklieren eingesetzt werden, mit einer hohen Förder- und Homogenisierungsleistung, einer schonenden Materialbehandlung und einem stabilen Massedruck. Dem entsprechend wird in der Regel keine Schmelzepumpe zur Druckstabilisierung bzw. zum Druckaufbau benötigt. Die so hergestellte homogenere Kunststoffschmelze bietet gute Voraussetzungen für eine wirksame Schmelzefilterung und Entgasung, was für die Verarbeitung von Recyclingmaterial ebenso von Bedeutung ist, wie die Tatsache, dass die Polymerstruktur im MAS-Extruder nur gering belastet wird. Die messbare Bestätigung dafür ist, dass die physikalischen Kenndaten des Ausgangsmaterials, wie Viskosität, Reißdehnung und Zugfestigkeit erhalten bleiben.

Auf der Fakuma 2015: