Mit der Lösung zur präzisen Dosierung von Langfaserhochkonzentraten sowie einer OPC-UA-Schnittstelle für eine intelligente Integration des Materials Managements in den gesamten Verarbeitungsprozess zeigte Motan-Colortronic, Friedrichsdorf, auf der Fakuma gemeinsam mit […]

Mit der Lösung zur präzisen Dosierung von Langfaserhochkonzentraten sowie einer OPC-UA-Schnittstelle für eine intelligente Integration des Materials Managements in den gesamten Verarbeitungsprozess zeigte Motan-Colortronic, Friedrichsdorf, auf der Fakuma gemeinsam mit Krauss Maffei zwei neue Projekte.

Präzise Dosierung des Faseranteils mit loss-in-weight Technologie

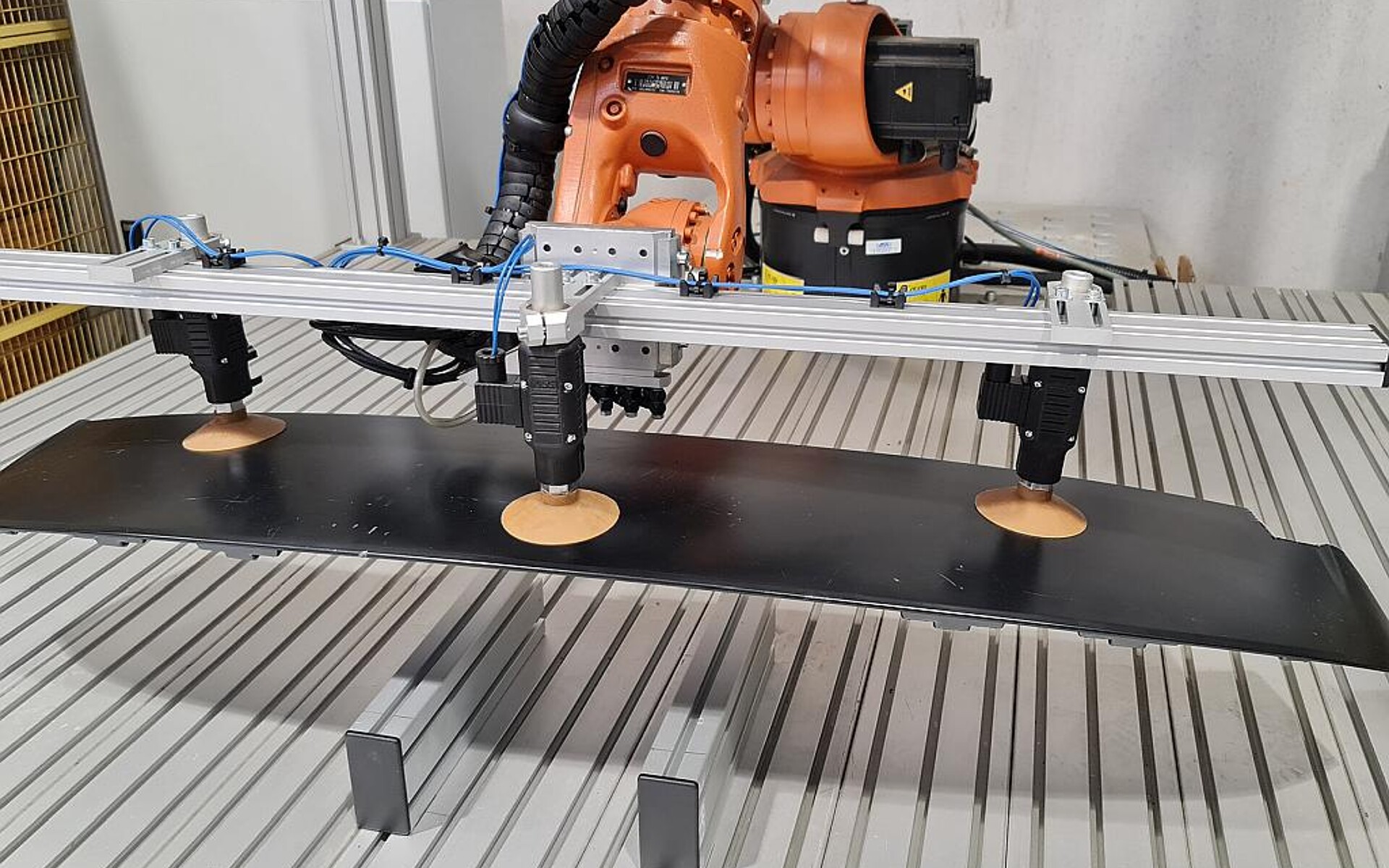

Hochkonzentrierte PP-Langfasergranulate sind aufgrund ihrer Beschaffenheit und ihrer komplexen Rieseleigenschaften schwer zu dosieren und zu fördern und erfordern ein beso0nderes Materials Management Konzept. Die neue Dosierlösung für Langfaserhochkonzentrate von Motan-Colortronic basiert insbesondere auf der erstmaligen Verwendung spezieller Loss-in-weight-Dosierer bei einem Spritzgießprozess. Die Dosiergeräten mit Massagerollen C-Flex M kamen in dieser Form bisher nur im Bereich der Extrusion und Compoundierung zum Einsatz. Das C-Flex M garantiert mit seinem langen Schneckeneinzug und den steilen, seitlich von Massagerollen aktivierten, Polyurethanwänden eine gleichmäßige Füllung der Dosierschnecke und somit eine hohe Dosierleistung und Dosiergenauigkeit. Außerdem wird insbesondere das Stäbchenmaterial gut aktiviert und Brückenbildung zuverlässig verhindert.

Auf der Fakuma war diese neuartige Applikation auf einer Spritzgießmaschine von Krauss Maffei zu sehen: Über zwei Dosiergeräte wurden ein hochkonzentriertes PP-Langfasergranulat mit einem Fasergehalt von 60 % und ein Verdünnungspolymer aus PP zu gleichen Teilen der Plastifizierschnecke zu dosiert und aufbereitet. Durch den Einsatz des C-Flex M ist für diesen Granulattyp erstmals die Gewährleistung eines konstanten Massestroms möglich. „Im Vergleich zu konventionellen Mischkonzepten können die Schwankungen bei der Einstellung des Fasergehalts deutlich reduziert werden. Aktuellen Messungen zufolge liegen sie in einer Größenordnung, die den Chargenschwankungen der Materialhersteller entspricht“, sagt Jochen Mitzler, Leiter Strategisches Produktmanagement bei Krauss Maffei. Außerdem teilt Krauss Maffei mit, dass Verarbeiter so den Prozess präziser einstellen können, als dies bisher möglich war. Gerade bei der Herstellung von sicherheitsrelevanten Bauteilen, wo besonders konstante und reproduzierbare Prozesse gefordert sind, kommen diese Vorteile zum Tragen.

Pilotprojekt Industrie 4.0

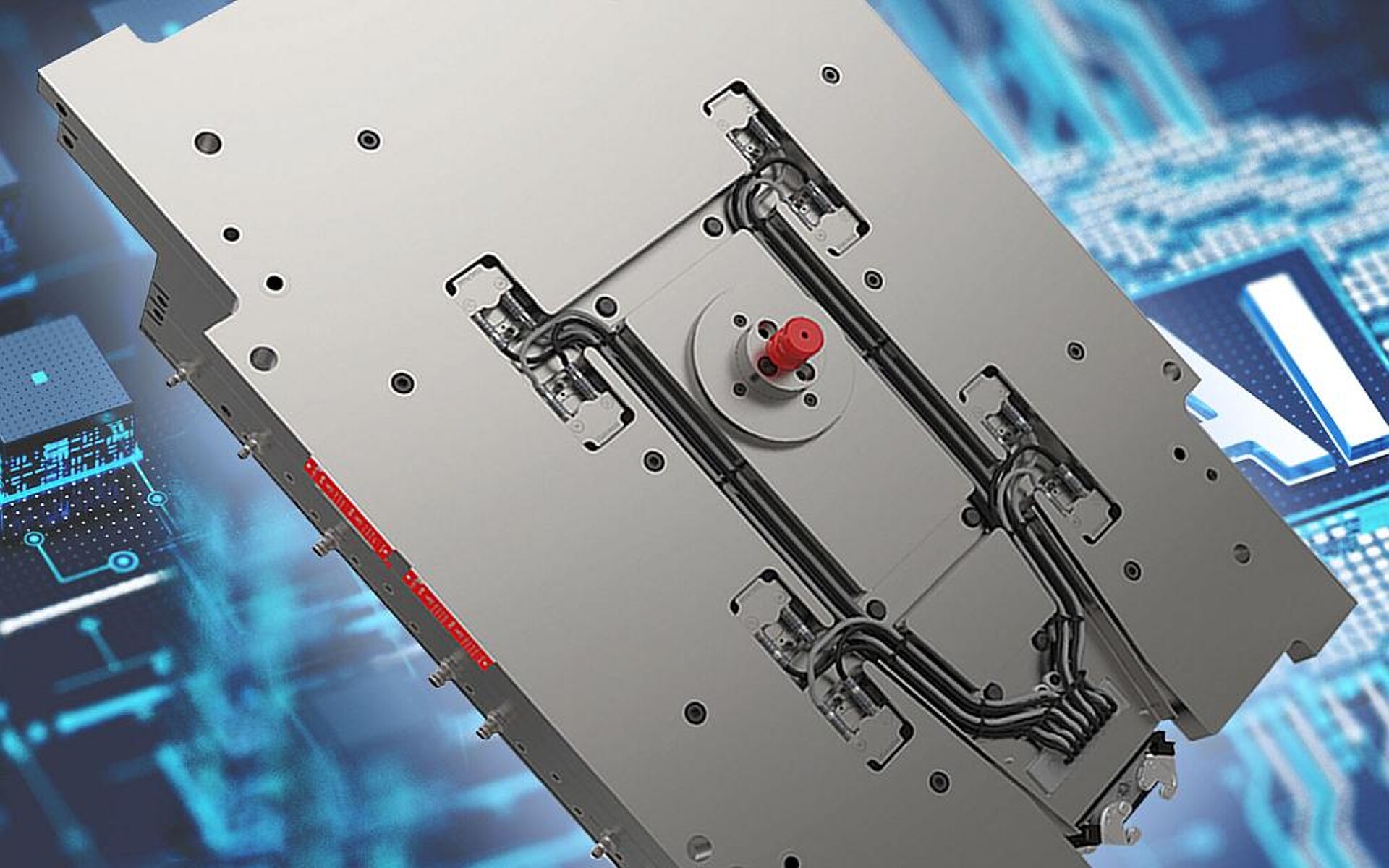

Darüber hinaus präsentierten die beiden Unternehmen konkrete Anwendungsbeispiele einer intelligenten Kommunikation zwischen Maschinen. Mit der Entwicklung einer OPC-UA-Schnittstelle ist Motan-Colortronic nach eigenen Angaben als erster Peripherielieferant in der Lage, hersteller- und plattformunabhängig mit den Verarbeitungsmaschinen zu kommunizieren. Die eingesetzte Software ist ein offener internationaler IT-Standard, der bereits vielfach im Maschinenbau eingesetzt wird und die Empfehlung der europäischen Fachverbände für die Kunststoff-Branche trägt.

In einem Pilotprojekt hat Motan gemeinsam mit Krauss Maffei die lückenlose Vernetzung der Spritzgießmaschine mit der Materialversorgung erprobt. Zum Beispiel passt sich beim Produktionsstart der Trocknungsprozess automatisiert auf den geplanten Startzeitpunkt der Maschine an. In umgekehrter Weise kann bei Produktionsende ein gezieltes Leerlaufen des Trockentrichters eingeplant werden. Die benötigte Leerlaufzeit wird dabei entsprechend der geplanten Restprodutktionsmenge ermittelt und umgesetzt. So wird nicht nur unnötige Energie für Trocknung und Förderung gespart, sondern auch die Rückführung von Material verringert und Materialverlust vermieden. Auch im laufenden Verarbeitungsprozess wird die Verfügbarkeit von Material für die Verarbeitungsmaschine durch gezielten Informationsaustausch überwacht. Durch den permanenten Abgleich von Stückzahl und verbleibender Produktionszeit verfügt die Anlage über alle notwendigen Informationen. Förderprobleme werden zentral an der Maschine angezeigt und ermöglichen eine schnellere Reaktion. So kann Materialmangel vermieden und die Effizienz gesteigert werden. Weiterhin ermöglicht ein intuitives Bedienkonzept dem Anwender ein hohes Maß an Transparenz und Überblick.