Der niederländische Schallplattenhersteller bereitet seine PVC-Produktionsabfälle direkt auf und führt sie in den Produktionskreislauf zurück. Zum Einsatz kommen dafür Schredder und Schneidmühlen von Weima und Wanner.

Sie trotzt dem Zahn der Zeit immer wieder aufs Neue und feiert ein schier endloses Comeback – die Schallplatte. Für den bisherigen Höhepunkt in den Siebzigern, wie auch für den neuzeitlichen Boom, ist ein Traditionsunternehmen aus Haarlem (Niederlande) mitverantwortlich: Record Industry. Seit 1958 produziert man westlich von Amsterdam täglich tausende Platten in allerlei Farbvariationen. Damit kein Gramm des kostbaren PVC-Kunststoffs vergeudet wird, recycelt Record Industry Produktionsabfälle direkt vor Ort mit Zerkleinerungstechnik von Weima, Ilsfeld, und Wanner, Wertheim.

Während Ende der 1990er Jahre viele Presswerke aufgrund des Siegeszuges der Compact Disc (CD) schließen mussten, hat es Record Industry geschafft, sich bis heute erfolgreich im Musikbusiness zu halten. Dies zahlt sich nun aus, denn Schallplatten haben sich seit einigen Jahren wieder zu einem begehrten Medium entwickelt, das nicht nur von Musikliebhabern geschätzt wird. Neben der Nostalgie und ihrem Sammlerwert wird immer häufiger die Qualität des anlogen Klangs bevorzugt.

Dass vermeintlich in die Jahre gekommene Technologie durchaus moderne Nachhaltigkeitsziele verfolgen kann, beweist das Unternehmen beim Herstellungsprozess. Record Industry versteht sich dabei als Komplettanbieter. Künstler können im hauseigenen Tonstudio Musik direkt aufnehmen und abmischen lassen. Als Nächstes wird das Audiosignal mithilfe einer Schneidemaschine entweder in eine Lackscheiben oder direkt in eine Kupferplatte (DMM) geschnitten, wobei das Signal in eine wellenförmige Rille umgewandelt wird. Dieses Master wird anschließend in mehreren Schritten eines galvanischen (elektrolytischen) Prozesses weiterverarbeitet, um Pressmatrizen herzustellen – Metallformen, mit denen die Rillen in das Vinyl gepresst werden, wodurch die fertige Schallplatte entsteht.

Beim Pressen kommen sogenannte Pucks (in der Form ähnlich derer aus dem Eishockey) aus speziellem PVC zum Einsatz. Durch Druck und Hitze werden die Pucks schließlich zu dünnen Schallplatten geformt. Nach kurzer Abkühlungszeit landen sie zum Schutz vollautomatisiert in Papierhüllen. Im letzten Schritt erfolgt dann das Verpacken in den jeweiligen Covern und Hüllen. Fertig ist die verkauf- und abspielbare Schallplatte.

Vom Puck zur Platte – und wieder zurück

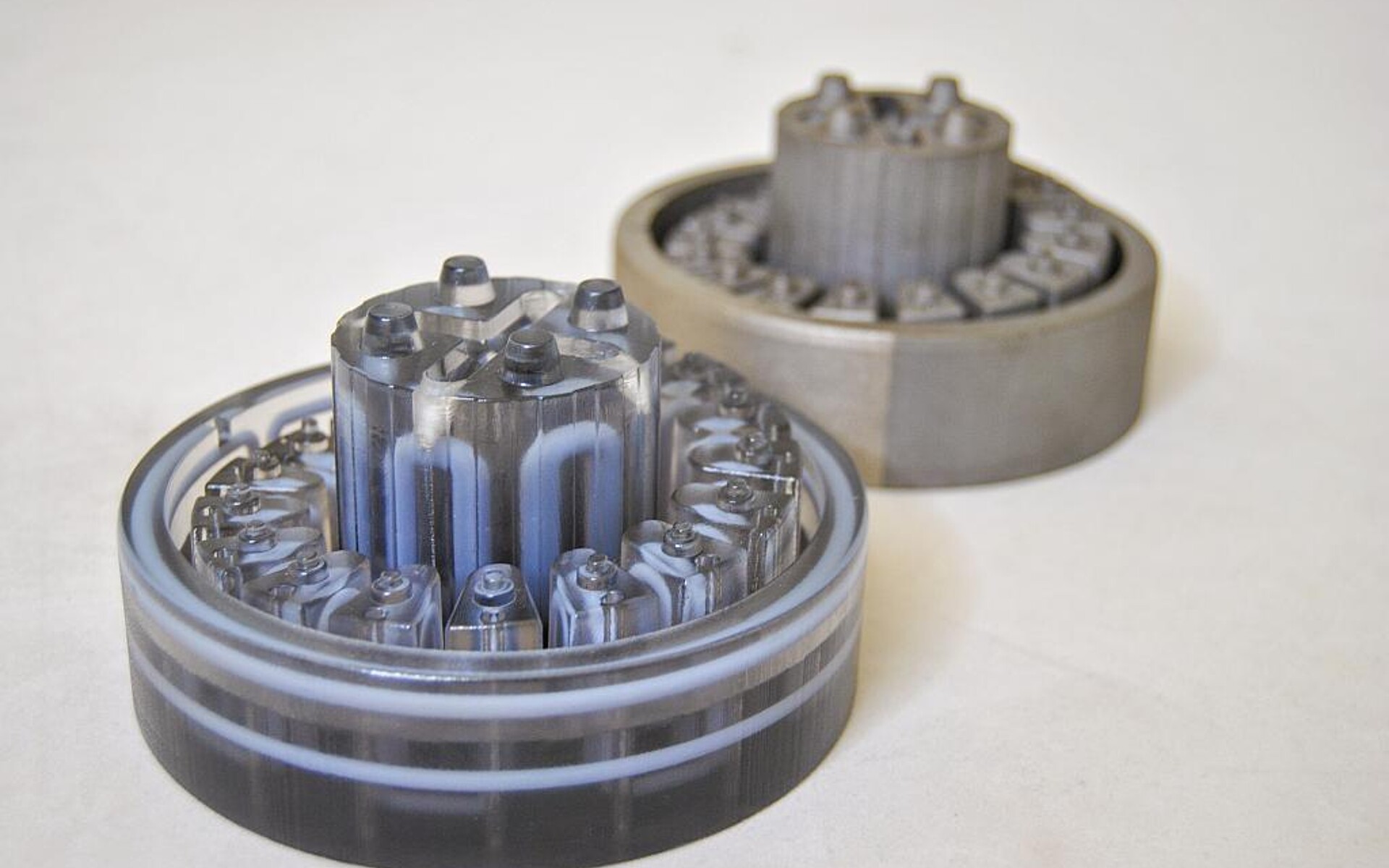

Beim jedem Pressvorgang entsteht prozessbedingt nach außen hin ein ca. 20 mm breiter Überstand von PVC-Material – also der übriggebliebene Rest vom Puck. Dieser wird abgeschert, wodurch die Schallplatte ihre endgültige kreisrunde Form erhält. Neben jeder der knapp 40 Pressmaschinen steht deshalb eine kompakte Schneidmühle der C-Serie von der Firma Wanner aus dem deutschen Wertheim. Die Produktionsreste werden dabei automatisch aus der Pressmaschine ausgeschleust und in den Trichter der Schneidmühle befördert. Innerhalb von Sekunden werden die Abschnitte zu ca. 4 mm großen Flakes zerkleinert und über eine Mischweiche dem Extruder zugeführt. Hierdurch entsteht kein Abfall, da die Randabschnitte direkt inline weiterverarbeitet werden.

Moderne Recyclinglinie

Mitunter kommt es vor, dass Pucks oder einzelne Schallplatten nicht den Qualitätsansprüchen von Record Industry entsprechen. Da die Pucks zu massiv und die Schallplatten zu groß für die kleinen Beistellmühlen sind, müssen diese separat verarbeitet werden. Dafür richtete Record Industry zusätzlich eine Recyclinglinie im Gebäude neben den Pressmaschinen ein.

Dort wurde Ende 2024 ein Einwellen-Shredder Weima WLK 4 für die Zerkleinerung vorwiegend buntgemischter PVC-Reststoffe in Betrieb genommen. Über ein Förderband ist Material händisch oder per Gabelstapler aus Big Bags aufgebbar. Der Shredder zerkleinert das PVC auf ca. 25 mm große Flakes vor, ehe es über ein weiteres Förderband mit Metalldetektor in eine Wanner-Schneidmühle der Dynamic Serie auf ca. 4 mm großes Granulat nachzerkleinert wird. Um die Verarbeitbarkeit des Materials zu verbessern, wird das entstandene Rezyklat über eine Entstaubungsanlage geführt, um die feinen Stäube aus dem Mahlgut zu entfernen.

Bunte Vielfalt für nachhaltige Produkte

Das Endprodukt sind hochwertige PVC-Flakes, die wieder im Produktionsprozess der Schallplattenpressung nutzbar sind. Durch die bunte Mischung der Flakes entsteht so eine individuelle marmorierte Färbung beim Pressen. Record Industry ist stolz darauf, dass sie durch diese farbenfrohen Schallplatten nun auch ein hundertprozentiges Recyclingprodukt im Programm haben. Entsprechend positiv fällt das Fazit für die Zusammenarbeit mit den Zerkleinerungsspezialisten von Weima und Wanner aus. „Das Pressen unserer Schallplatten ist dank der reibungslosen Zusammenarbeit mit den Technikern von Weima und Wanner nahezu abfallfrei. Wir nutzen unsere Materialressourcen maximal aus und können unseren Künstlern ein echt nachhaltiges Produkt liefern. Das trifft den Zeitgeist und ist auch für uns wirtschaftlich attraktiv“, sagt Dennis Borst, Technischer Leiter bei Record Industry.