Mit Rhenowave stellt die Rhein Chemie Rheinau GmbH, Mannheim, ein neues Konzept zur Kontrolle der Qualität von Kautschukmischungen vor. Die Mischungen werden während einer Extrusion, zum Beispiel beim Strainern oder […]

Mit Rhenowave stellt die Rhein Chemie Rheinau GmbH, Mannheim, ein neues Konzept zur Kontrolle der Qualität von Kautschukmischungen vor. Die Mischungen werden während einer Extrusion, zum Beispiel beim Strainern oder zur Formgebung, mit Hilfe von Ultraschallwellen im Puls-Transmissionsverfahren analysiert.

Nanoskalige Füllstoffe wie Ruß und Kieselsäure besitzen ein besonders hohes Dämpfungsvermögen für Schallwellen im Bereich von 1 MHz bis 20 MHz. Dadurch kann der Füllstoffanteil mit einer Genauigkeit von bis zu 1 phr ermittelt werden. Im Unterschied zu vielen anderen Analyseverfahren, die elektromagnetische Wellen verwenden, stört der Ruß hier nicht. Es können daher auch schwarze Mischungen volumetrisch untersucht werden. Aufgrund der Streuung des Schalls lassen sich zudem große Inhomogenitäten wie beispielsweise nicht dispergierte Füllstoffagglomerate, die größer als 10 µm sind, ermitteln.

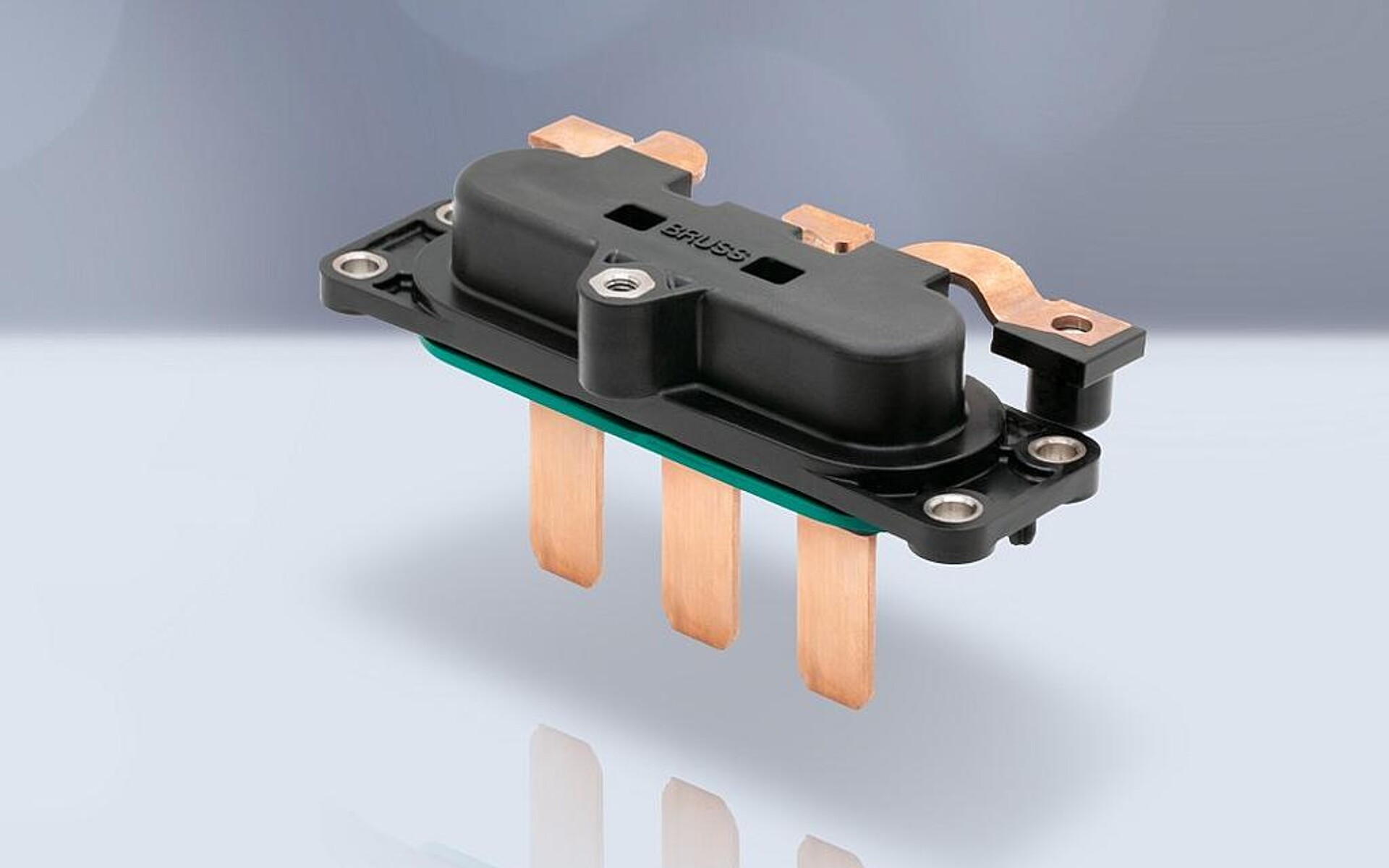

Unter Verwendung eines Markers mit hoher Dichte, z.B. Zinkoxid, kann zudem die Verteilung von Rhenogran AP kontrolliert werden. Rhenogran AP sind kundenspezifische Additiv-Pakete aus Kautschukadditiven, polymergebunden, staubfrei und leicht dispergierbar. Nach Austritt der Mischung aus dem Extruder wird in wenigen Sekunden eine Bewertung der Mischungsqualität durchgeführt. Bei Verwendung der Array-Technik können bis zu 100 % der Mischung analysiert werden. Kleine Bereiche ungenügender Mischungsqualität werden sofort und nicht erst im Produkt erkannt. Die Methode ist repräsentativ. Aufgrund spezieller Ultraschall-Sensoren lassen sich Sensorabstände, abhängig vom Compound und der Mischungstemperatur von 5 mm bis maximal 30 mm, realisieren. Das bedeutet, dass sich Rhenowave im Produktionsmaßstab von 1.000 kg/h verwenden lässt.

Aufgrund des steigenden Wettbewerbsdrucks in der Kautschuk verarbeitenden Industrie werden Produktionsprozesse immer weiter hinsichtlich einer höheren Produktivität beschleunigt. „Gleichzeitig steigen die Anforderungen an die Qualität der Kautschukmischungen“, sagt Dr. Andreas Schröder, Innovation und Produktentwicklung bei Rhein Chemie, und fügt hinzu „Um auch unter diesen Rahmenbedingungen niedrige Ausschussraten zu gewährleisten, muss der Anteil, die Dispersion und die Verteilung der Füllstoffe sowie der Vernetzungschemikalien schnell und repräsentativ bewertet werden.“

Heute werden Kautschukmischungen zumeist mittels Mooney-Viskosität, Vernetzungs- und Zug-Dehnungskurven charakterisiert. Die Prüfungen sind zerstörend, so dass nur ein sehr geringer Anteil der Kautschukmischung < 0,1 % kontrolliert wird. Die stichprobenartige Kontrolle ist daher nicht repräsentativ sondern zufällig. Bereiche mit ungenügender Mischungsqualität werden daher häufig nicht erkannt. Zudem erfolgt die Qualitätskontrolle offline, Minuten, Stunden oder gar Tage nach der Mischungsherstellung. Dadurch werden Fehler im Mischprozess erst spät erkannt, geschweige denn behoben, so dass im schlimmsten Fall weiterhin Ausschuss produziert wird.