Sabic, Kringlan Composites und andere Partner aus der Industrie arbeiten an der Weiterentwicklung der weltersten thermoplastischen Felge aus Carbon-Verbundwerkstoff. Eingesetzt werden das Polyetherimid (PEI) Ultem von Sabic und die Technologie […]

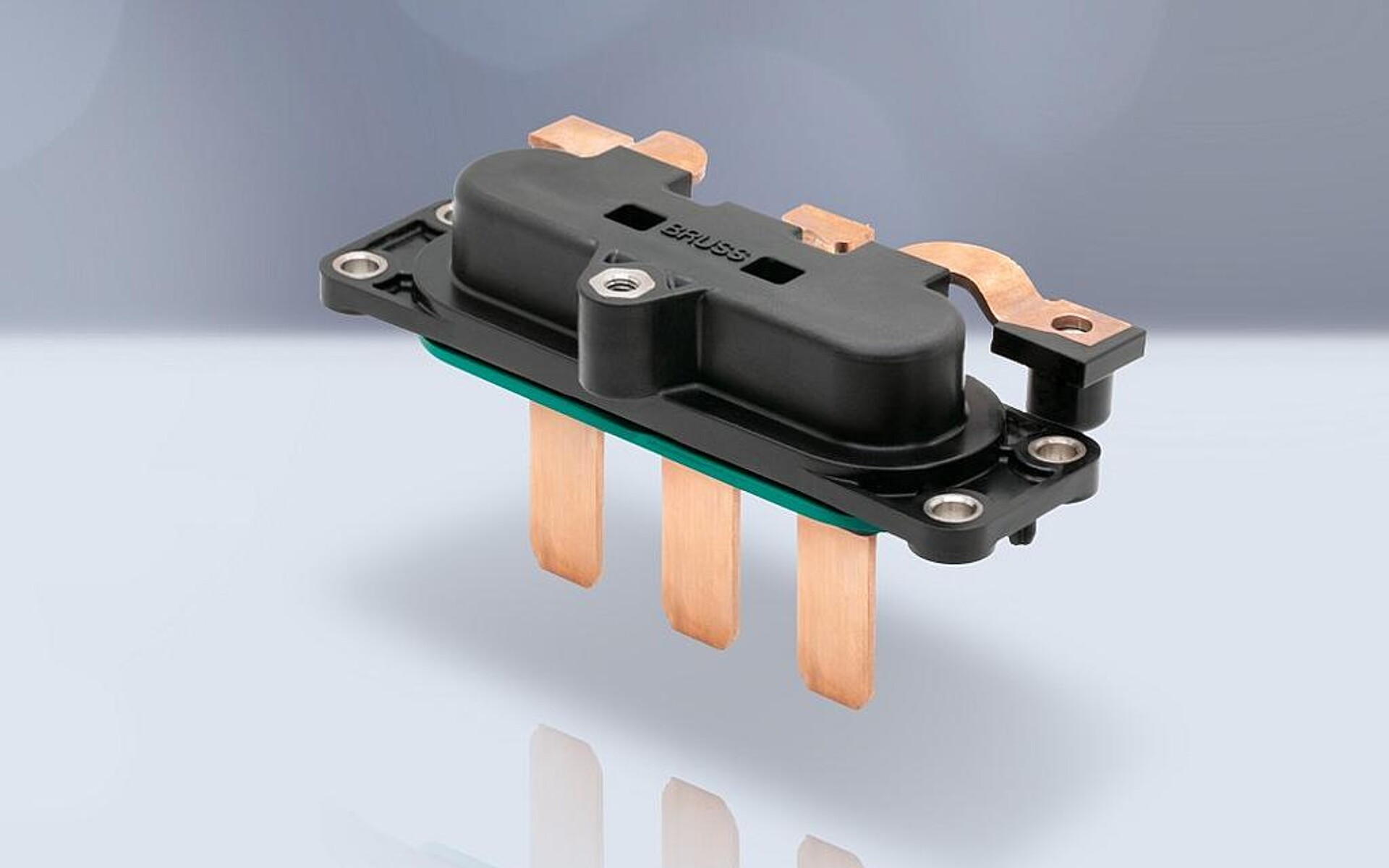

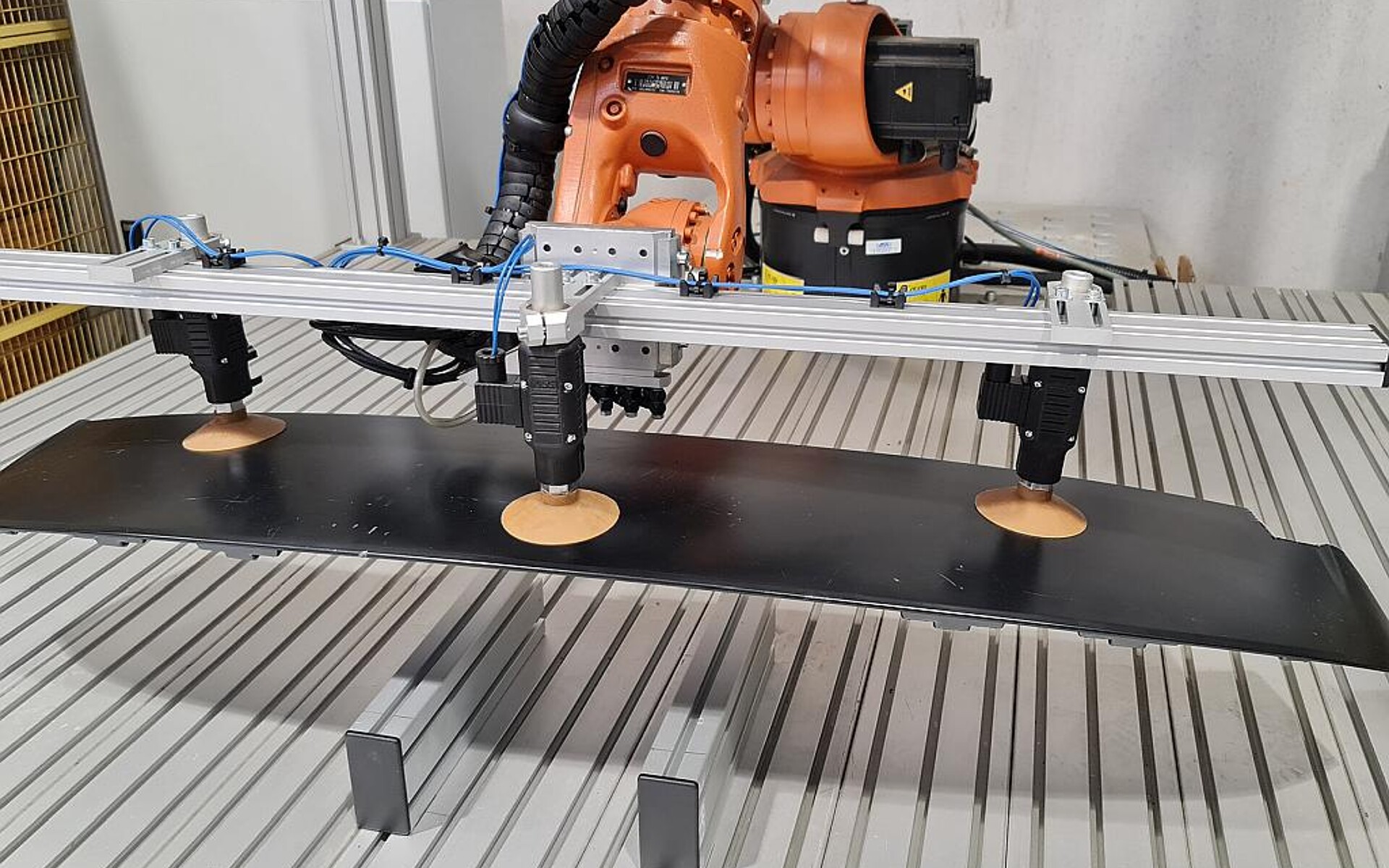

Die komplett aus CFK gefertigte Felge erfüllt die aktuellen Normen des TÜV für Metallfelgen. (Foto: Sabic)

Sabic, Kringlan Composites und andere Partner aus der Industrie arbeiten an der Weiterentwicklung der weltersten thermoplastischen Felge aus Carbon-Verbundwerkstoff. Eingesetzt werden das Polyetherimid (PEI) Ultem von Sabic und die Technologie zur dreidimensionalen Gestaltung von Verbundwerkstoffen von Kringlan. Diese Werkstofflösung kann herkömmliche Materialien wie Metall und Aluminiumlegierungen ersetzen.

Das Verbundkunststoff-Konzept Ultem biete im Vergleich zu anderen thermoplastischen Materialien eine herausragende Festigkeit bei hohen Temperaturen, Dimensionsstabilität und Beständigkeit gegen Chemikalien, heißt es bei Sabic.

Für die Weiterentwicklung der Felge arbeiten Kringlan und Sabic an einem Prototyp für einen deutschen Automobilhersteller. Diese innovative und leichte Felge soll robust und leicht sein sowie durch ihr Design beeindrucken. Die Gewichtseinsparungen des Felgendesigns von Kringlan können zusammen mit der Werkstofftechnologie den Kraftstoffverbrauch senken. Die Felge kann zudem im Vergleich zu in herkömmlichen Verfahren hergestellten Felgen umweltfreundlicher gefertigt werden, und sie ist vollständig recyclingfähig. Indem die Felge dank des flexiblen Teiledesigns nicht nur mit herkömmlichen Metallspeichen, sondern auch mit Speichen aus CFK gebaut werden kann, besteht ein Potenzial zu noch größeren Gewichtseinsparungen.

Die durchgehend aus Verbundwerkstoff gefertigte Felge erfüllt die aktuellen Normen des deutschen Prüfinstituts TÜV für Metallfelgen. Dadurch eröffnet sich die Möglichkeit, um zusammen mit weiteren weltweiten OEM der Automobilbranche Prototypen von leichten Rädern nach ihren Designvorgaben und Spezifikationen zu entwickeln.

Aus der Automobilindustrie hätten bereits mehrere OEM ihr Interesse an der Anwendung von Felgen aus Carbon-Verbundwerkstoff, mit denen bei einem PKW eine Senkung der CO2-Emissionen um zwei bis drei Prozent möglich seien, bekundet, heißt es bei Sabic. Während die erste Anwendung dieser neuen Technologie in der Automobilbranche vorangetrieben wird, erstreckt sich ihr Potenzial auf verschiedenste Industrien, in denen Gewichtsreduktion ein kritischer Faktor ist.

In Waschmaschinen beispielsweise, kann diese neue dreidimensionale Technologie mit Carbonfaser-Verbundwerkstoff die Trägheit – die zum Antrieb der Bewegung der Maschinentrommel benötigte Energiemenge – im Vergleich zu den heute verbreiteten Trommeln aus Metall senken. Zusätzlich können Hersteller von Haushaltsgeräten damit weitere Kosten einsparen, indem bei der Entwicklung wichtiger Teile die Anzahl der Nachbearbeitungsschritte reduziert werden kann.