Der Hersteller elektromechanischer Komponenten entgratet seine Kunststoffgehäuse an einem deutschen Standort. Mit der neuen Drahtgurt-Durchlaufstrahlanlage RSAB 370-T1+1 von Rösler Oberflächentechnik konnte der Personaleinsatz für diesen Fertigungsschritt nahezu halbiert werden.

Die Schaltbau GmbH, München, ist Anbieter von Gleichstromlösungen (DC). Kunden aus dem Schienenverkehr vertrauen seit Jahrzehnten auf das umfangreiche Portfolio aus Schützen, Steckverbindern, Schaltern und Sicherheitskomponenten. Die Marke Eddicy steht für hochmoderne Lösungen für das sichere und zuverlässige Schalten und Schützen von Gleichstromanwendungen in den Bereichen Energie und E-Mobilität. Gefertigt werden die Produkte an verschiedenen Standorten in Deutschland, Europa, den USA und Asien. Dazu zählt das Werk im bayerischen Aldersbach.

Durch den Einsatz der flexiblen Drahtgurt-Durchlaufstrahlanlage RSAB 370 T1+1 (Mitte) mit ATEX-konformem Filter (l.) konnte der Personaleinsatz für das Entgraten der Gehäuseteile nahezu halbiert werden. (Foto: Rösler Oberflächentechnik)

Produktionskosten durch Automatisierung senken

„Um am Standort Aldersbach weiterhin im globalen Wettbewerb konkurrenzfähig zu sein, ermitteln wir bei jedem Produktionsschritt Optimierungspotenziale, durch die wir Kosten senken können“, berichtet Armin Voggenreiter, Director Operations Aldersbach bei der Schaltbau GmbH. Im Zuge eines Lean-Projekts wurde unter anderem die Fertigung der Gehäuseteile genau unter die Lupe genommen. Sie werden aus Melamin-/Polyesterharz-Formmassen im Pressverfahren hergestellt. Dabei entstehen verfahrensbedingt Grate, die entfernt werden müssen. Dies erfolgte bisher zeit- und personalintensiv manuell, wofür an jeder Pressmaschine eine Person im Einsatz war. Die Automatisierung der Entgratung bot daher deutliches Einsparpotenzial.

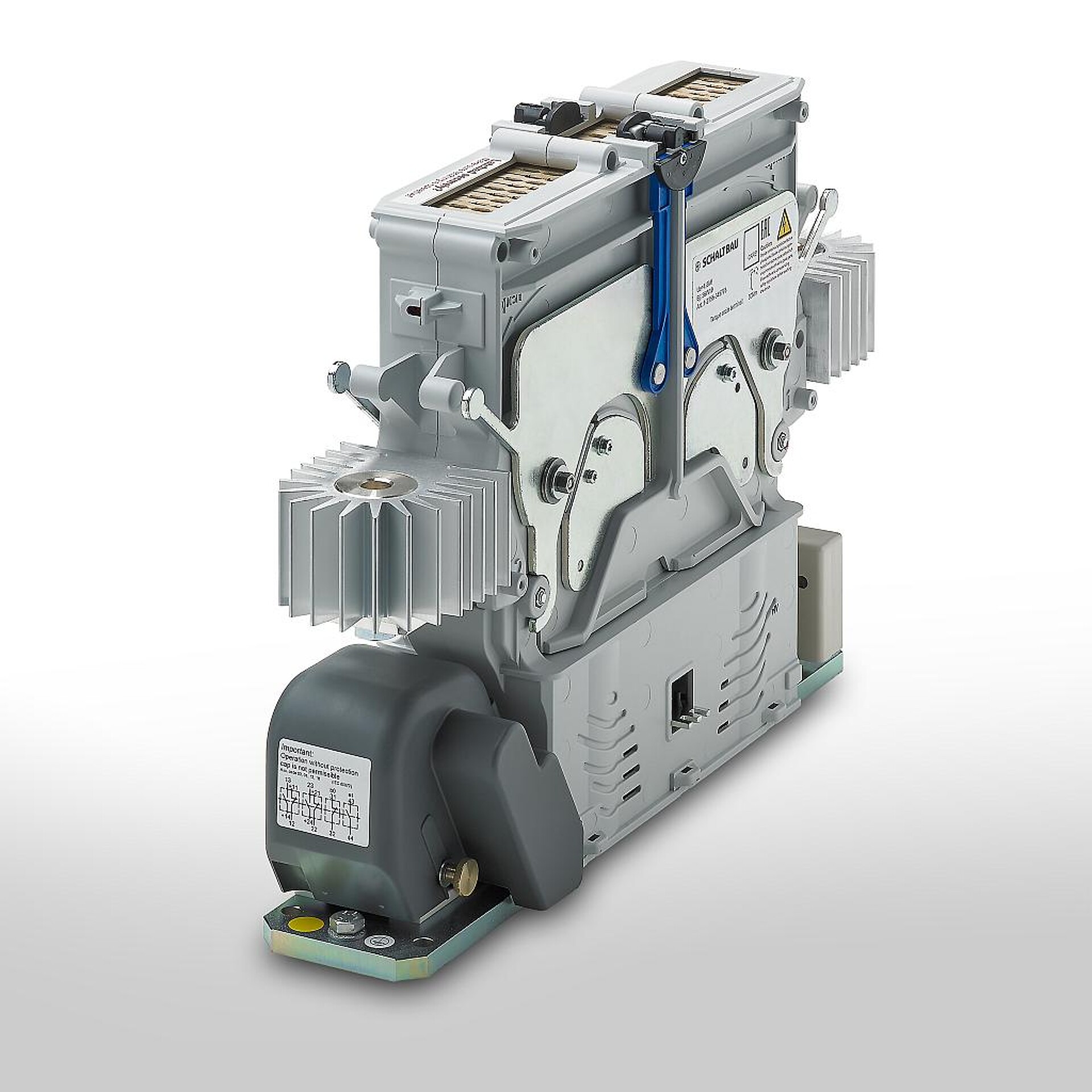

Die Produkte wie beispielsweise Schütze kommen in den Bereichen Schienenverkehr, Energie und E-Mobilität zum Einsatz. (Fotos: Schaltbau)

Über diese Aufgabenstellung haben die Projektverantwortlichen von Schaltbau mit zwei Anlagenherstellern gesprochen, deren Maschinen bereits in anderen Produktionsbereichen eingesetzt werden. „Darunter Rösler, das Unternehmen ist seit vielen Jahren unser Partner für Gleitschlifftechnik“, konkretisiert Armin Voggenreiter.

Zu den wesentlichen Punkten bei der Auswahl der Strahlanlage zählte, dass der Prozess schonend erfolgt, die Teile während der Bearbeitung nicht umgewälzt und Strahlmittelreste weitestgehend von den Teilen entfernt werden, bevor sie aus der Anlage kommen. „Für diese Aufgabenstellung konnte nur Rösler ein Anlagenkonzept vorstellen, das uns zugesagt hat“, erinnert sich der Director Operations. Es handelt sich dabei um die flexible Drahtgurt-Durchlaufstrahlanlage RSAB 370-T1+1 für die Bearbeitung der Gehäuseteile im kontinuierlichen Durchlauf. Die Strahlversuche zur Entgratung der Werkstücke wurden auf einem vergleichbaren System durchgeführt. „Die überzeugenden Ergebnisse der Versuche waren ausschlaggebend für die Investition.“

Das Entgraten der Gehäuseteile trägt zur sicheren Montage und Funktion der Systeme bei. (Fotos: Schaltbau)

Effektive Entgratung mit weniger Personal

Nach dem Pressen werden die bis zu 350 x 215 x 45 mm messenden und bis zu 575 g wiegenden Duroplastteile auf der Eingabeseite manuell auf das 370 mm breite, hochverschleißfeste Drahtgliederband aufgelegt. Die Transportgeschwindigkeit durch die Anlage ist an die jeweiligen Werkstücke und Gratsituation angepasst und in einem entsprechenden Bearbeitungsprogramm hinterlegt, das vom Bedienpersonal ausgewählt wird. In der Strahlkammer befinden sich zwei speziell für die Bearbeitung von Kunststoffteilen entwickelte Turbinen des Typs W32. Sie sind über beziehungsweise unter dem grobmaschigen Drahtgliederband platziert, sodass die Teile in einem Durchlauf durch das Strahlmittel – ein Polyamidkorn – allseitig entgratet werden. Während des Strahlprozesses wird entstehender Staub kontinuierlich abgesaugt. Darüber hinaus sorgen die standardmäßige Ablaseeinrichtung und die zusätzliche Druckluftabblasung im Auslaufbereich dafür, dass auf den Teilen befindliches Strahlmittel weitestgehend entfernt wird.

Die Abblaszone im Auslaufbereich der Anlage sorgt dafür, dass auf den Gehäuseteilen befindliches Strahlmittel weitestgehend entfernt wird. (Foto: Rösler Oberflächentechnik)

Auf der Ausgabeseite gelangen die bearbeiteten Gehäusekomponenten über eine Rutsche auf ein separates Transportbandsystem (in L-Anordnung), das sie zur Beladeseite zurückbefördert, wo sie manuell wieder abgenommen werden. „Durch die Strahlanlage konnten wir den für das Entgraten erforderlichen Personalaufwand um rund 40 % verringern“, berichtet Armin Voggenreiter. Für einen geräuscharmen Betrieb ist die Strahlanlage mit einer Schalldämmkabine eingehaust. Die damit einhergehende Verkürzung des nutzbaren Beladebereiches wurde seitens Rösler im Anlagendesign durch einen verlängerten, einlaufseitigen Überstand des Drahtgliederbandes ausgeglichen.

Das optionale Rücktransportbandsystem befördert die bearbeiteten Werkstücke zurück zur Beladestation, wo sie vom Bedienpersonal manuell entnommen werden. (Foto: Rösler Oberflächentechnik)

Prozesssicherer und ATEX-konformer Betrieb

Eine serienmäßige, hocheffektive Strahlmittelaufbereitung mit Siebvorrichtung und Kaskadenwindsichtung gewährleistet, unterstützt durch die automatische Nachdosierung, dass das umlaufende Strahlmittelbetriebsgemisch stets in der passenden Korngrößenzusammensetzung konstant dem Strahlprozess zur Verfügung steht. Ein Antistatiksystem, bei der „Schaltbau“-Lösung mit automatischer Nachdosierung, gehört bei der RSAB 370-T1+1 ebenfalls zum Standard. Mit diesem System wird das elektrostatische Anhaften von Stäuben und Strahlmittelkörner an den Werkstücken wirksam verringert. Daneben ist es auch ein Element der ATEX-relevanten Sicherheitsmaßnahmen, ebenso wie die Ausstattung der Gesamtanlage mit einem ATEX-konformen Filtersystem.