Die Messgeräte der Sikora AG, Bremen, basieren auf modernsten optischen Techniken und Röntgentechnologien. Für die unterschiedlichen Anwendungen und Anforderungen in der Produktion leisten beide Technologien, einzeln eingesetzt oder im Zusammenspiel […]

Die Messgeräte der Sikora AG, Bremen, basieren auf modernsten optischen Techniken und Röntgentechnologien. Für die unterschiedlichen Anwendungen und Anforderungen in der Produktion leisten beide Technologien, einzeln eingesetzt oder im Zusammenspiel optimal kombiniert, einen wichtigen Beitrag zur online Qualitätssicherung während der Rohr- und Schlauchextrusion.

Laser-Technologie zur Durchmesser- und Ovalitätsmessung

Seit 40 Jahren setzt Sikora auf das optische Messverfahren mittels CCD-Technologie. Seit 16 Jahren werden dabei Laserdioden als Lichtquelle mit CCD-Zeilen und einer intelligenten Analysesoftware kombiniert, um online den Innen- und Außendurchmesser sowie die Ovalität von Rohren und Schläuchen zu messen. Das Messprinzip beruht auf der Beugungsanalyse. Dabei wird der Durchmesser aus dem Beugungssaum ermittelt. Es werden mehrere Punkte eines Bildes zur Bestimmung des Durchmessers verwendet. Damit ist gewährleistet, dass die gelieferten Einzelwerte höchst genau und wiederholgenau sind. Die CCD-Zeilentechnik funktioniert ohne bewegliche Teile, sodass eine einmalige Kalibrierung vor Auslieferung ausreichend und eine durchgehende Präzision für die Lebensdauer des Gerätes gewährleistet ist.

Röntgentechnologie zur Durchmesser-, Ovalitäts-, Wanddicken- und Exzentrizitätsmessung

Die Röntgentechnologie als bildgebendes Verfahren findet vor allem bei Produkten Anwendung, bei denen nicht nur der Innen- und Außendurchmesser, sondern auch die einzelnen Wanddicken und die Exzentrizität des Produktes gemessen werden soll. 1993 entwickelte Sikora ein Röntgenmesssystem, mit dem erstmals in das Produkt „hineingesehen“ und bis zu drei Wanddicken präzise gemessen werden konnten. Beim Röntgenmessverfahren wird das Rohr oder der Schlauch in Echtzeit während der Fertigung aufgenommen, um sämtliche Informationen zu erhalten. Die Röntgentechnologie ist unabhängig von verschiedenen Einflussgrößen wie beispielsweise der Temperatur des zu messenden Produkts. Darüber hinaus bedarf es keines Kopplungsmediums. Gerade aufgrund dieser Unabhängigkeit ist Röntgentechnologie absolut kalibrierungsfrei und bedarf keiner Anpassung an geänderte Produktionsbedingungen, wie beispielsweise eine Änderung der Liniengeschwindigkeit und damit einhergehenden Temperaturänderungen. Röntgentechnologie eignet sich für die Qualitätskontrolle von sämtlichen Produkttypen, so auch gummiisolierten Schläuchen sowie Schläuchen mit Gewebeeinlage.

Röntgentechnologie und Optik zur Prüfung von Material auf Reinheit

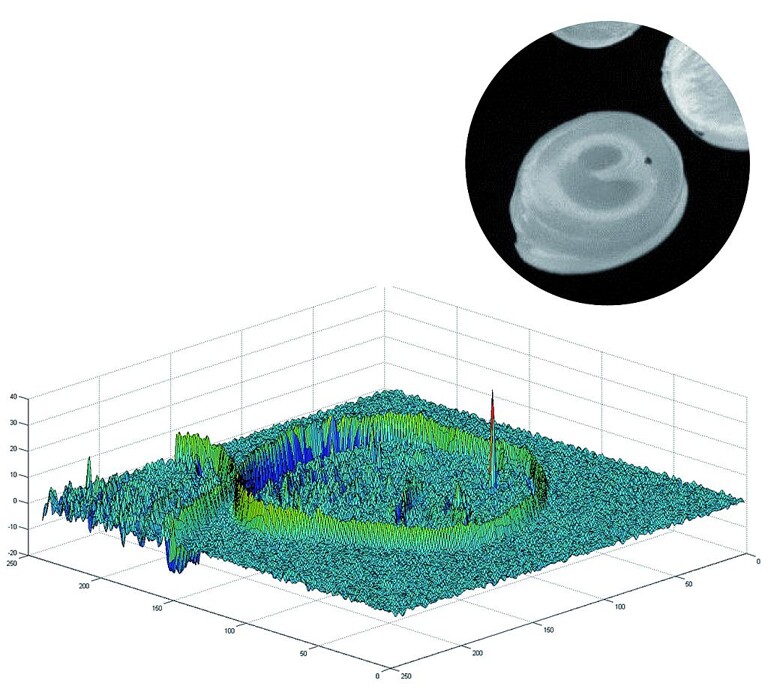

Die optische Analyse zeigt eine Kontamination auf der Oberfläche eines runden Pellets. (Abb.: Sikora)

Die Erfahrungen aus über 20 Jahren Messtechnologie mittels Röntgen- und optischer Technik führte zur Entwicklung eines innovativen Prüf- und Sortiersystems zur Qualitätssicherung von XLPE-Pellets, das die Vorteile beider Technologien vereint. Es erlaubt die Detektion metallischer und organischer Verunreinigungen zu 100 %. Durch den Einsatz der Röntgentechnologie werden im Pellet eingeschlossene Verunreinigungen erkannt. Sowohl transparente als auch farbige (z.B. schwarze) Pellets sowie halbleitende XLPE-Materialien können auf diese Weise auf Verunreinigungen inspiziert werden. Mittels eines optischen Messverfahrens werden Kontaminationen auf der Pelletoberfläche detektiert und aussortiert.