Vom stark verschmutzten Post-Consumer-Kunststoffabfall zurück in die Folienproduktion? Die richtige Technologie machts möglich: Mit dem C-VAC-Modul von Starlinger Recycling Technology, einem ein Geschäftsbereich der Starlinger & Co Ges.m.b.H., Wien, können […]

Besonders Kunststoffabfälle aus dem Endverbraucherbereich sind daher schwierig zu recyceln. (Foto: Starlinger)

Vom stark verschmutzten Post-Consumer-Kunststoffabfall zurück in die Folienproduktion? Die richtige Technologie machts möglich: Mit dem C-VAC-Modul von Starlinger Recycling Technology, einem ein Geschäftsbereich der Starlinger & Co Ges.m.b.H., Wien, können Kunststoffabfälle aus Post-Consumer-Abfallströmen und industrieller Produktion zu hochwertigen Sekundärkunststoffen aufbereitet werden, die für die direkte Weiterverarbeitung geeignet sind.

Kunststoffe aus Industrieabfällen und dem Post-Consumer-Abfallstrom werden von darauf spezialisierten Unternehmen zu Kunststoffgranulaten, Agglomerat und Mahlgut aufbereitet, woraus wieder neue Produkte wie zum Beispiel Spritzgussteile für den Automobilbereich produziert werden. Die meisten dieser Abfälle enthalten viele Fremdstoffe und Verunreinigungen: Neben Druckfarben und Fremdkunststoffen, oder – im Fall von Post- Consumer-Abfällen – organischen Substanzen wie Fetten, Eiweißrückständen und Tensiden finden sich darin je nach Lagerung und Verwendung auch Metalle, Papier, Holz oder Sand. Besonders Kunststoffabfälle aus dem Endverbraucherbereich sind daher schwierig zu recyceln.

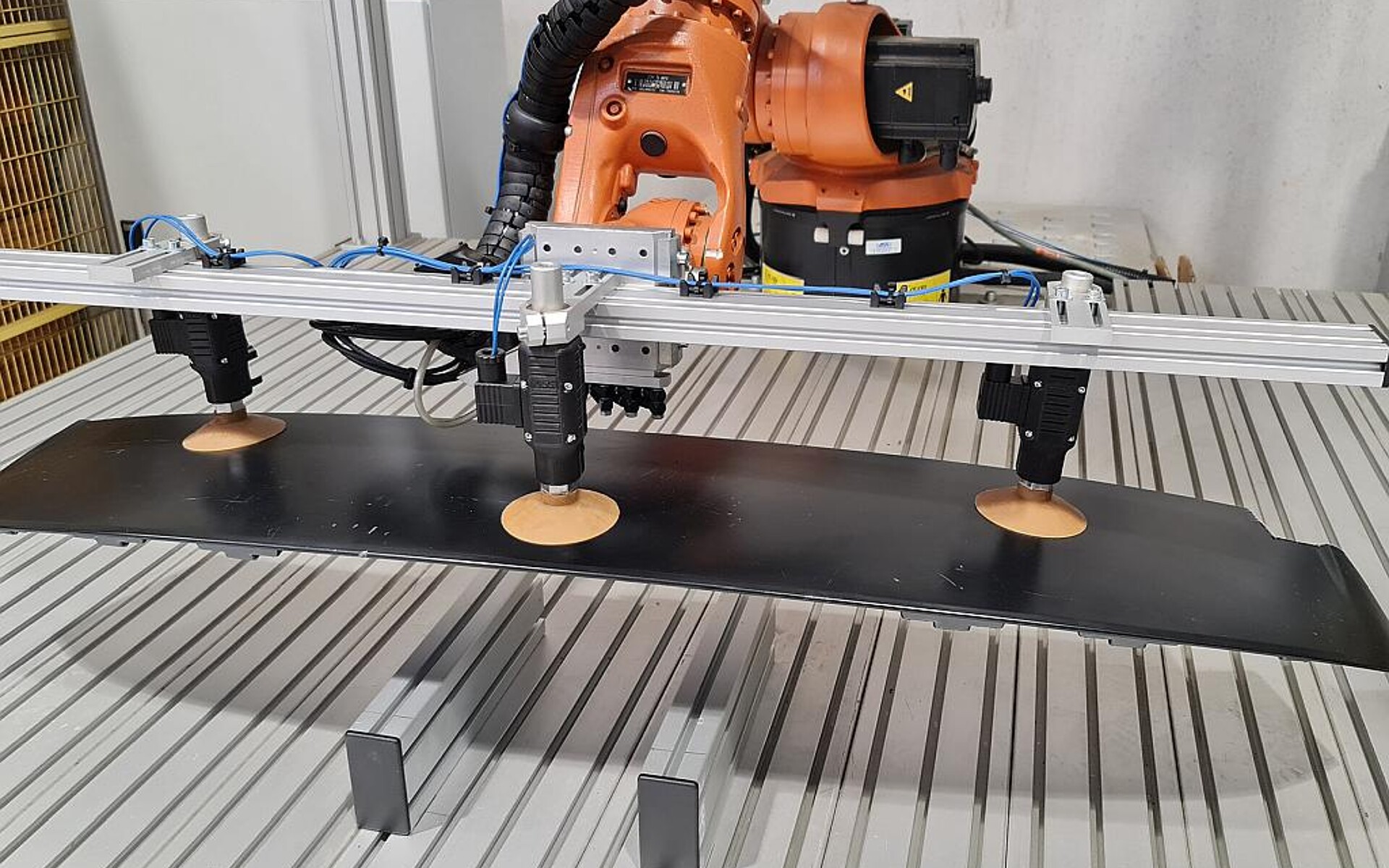

Eine Recyclinganlage Recostar Basic 165 C-VAC konnte gerade installiert und in Betrieb genommen werden. (Foto: Starlinger)

„Mit dem Launch des C-VAC-Moduls können wir Recyclern in diesem Bereich eine wirklich zufriedenstellende Lösung bieten“, so Elfriede Hell, General Manager von Starlinger Recycling Technology. „Seit wir das Modul vergangenen Herbst auf der K 2013 zum ersten Mal präsentiert haben, ist das Interesse enorm. Gerade haben wir die bisher größte Anlage, eine Recostar Basic 165 C-VAC, installiert und in Betrieb genommen.“ Für Kunden, die Anlagen mit C-VAC-Modul einsetzen, sind Kriterien wie die Entgasungsleistung und Schmelzefiltrierung besonders wichtig. Aber auch der erreichbare Durchsatz sowie der notwendige Energieaufwand und Personaleinsatz spielen eine wichtige Rolle.

Schmelzefiltrierung und Entgasungsleistung

Der Aufbereitungsprozess beginnt damit, dass in der Trockenreinigung Fremdstoffe wie Metalle oder Papier – zum Beispiel Etiketten – entfernt werden. In der Waschanlage wird der Kunststoffabfall dann nass gereinigt, bevor er im Extruder aufgeschmolzen wird. Selbst dann befinden sich noch viele Verunreinigungen und Fremdstoffe im Material. Organisches Material wie Eiweiße oder Fette in Lebensmittelverpackungen, aber auch Druckfarben oder Kleber lassen sich in der Vorreinigung nur zum Teil entfernen. Diese Stoffe verursachen dann beim Extrusionsvorgang durch Aufgasen oder Verlegen des Filters Probleme. Die Folge: das produzierte Regranulat ist qualitativ minderwertig und hat Lufteinschlüsse, die eine Weiterverarbeitung problematisch machen.

Um hochwertiges Granulat zu produzieren, das sich für Spritzgießen und Folienextrusion eignet, muss die Schmelze so gut wie möglich gereinigt werden. Nach dem Aufschmelzen im Hauptextruder wird die Schmelze durch einen Filter gepresst, der je nach Installation feststoffliche Partikel bis zu einer Größe von 120 µ herausfiltert. Im darauffolgenden Schritt werden Gase, die im Extrusionsprozess frei werden, abgesaugt – sie verursachen sonst ein Aufschäumen der Schmelze und spätere Lufteinschlüsse im Granulat. Je mehr Verunreinigungen sich in der Schmelze befinden, desto mehr Gase bilden sich. Hier ist es wichtig, eine große Schmelzeoberfläche zu bekommen, so dass alle Gase entweichen können und keine Einschlüsse im Granulat entstehen.

Das Hochleistungsentgasungsmodul C-VAC, das mit jedem Starlinger-Recyclingextruder kombiniert werden kann, sorgt durch die rheologisch optimierte Schmelzeführung sowohl zum als auch im Entgasungsextruder dafür, dass die Entgasungsoberfläche laut Starlinger im Vergleich zu einem konventionellen Entgasungssystem um 300 % erhöht wird. Somit verbessert sich die Entgasungseffizienz.

In der darauffolgenden Wasserringgranulierung wird die Schmelze zu Pellets geschnitten. Falls gewünscht, ermöglichen mehrere Dosiereinheiten die automatisierte Beimengung von anderen Materialströmen und Additiven, z. B. Farbstoffe (Masterbatch) oder CaCO3 (Pulver). Am Ende des Prozesses gelangt das fertige Regranulat in die Abfüllstation. Dort kontrolliert eine integrierte Durchsatzwaage den tatsächlichen Ausstoß und regelt je nach Durchsatz die Dosierung der Additive, um jederzeit ein exaktes Mischungsverhältnis im Regranulat zu gewährleisten.

Neue Möglichkeiten durch Upcycling

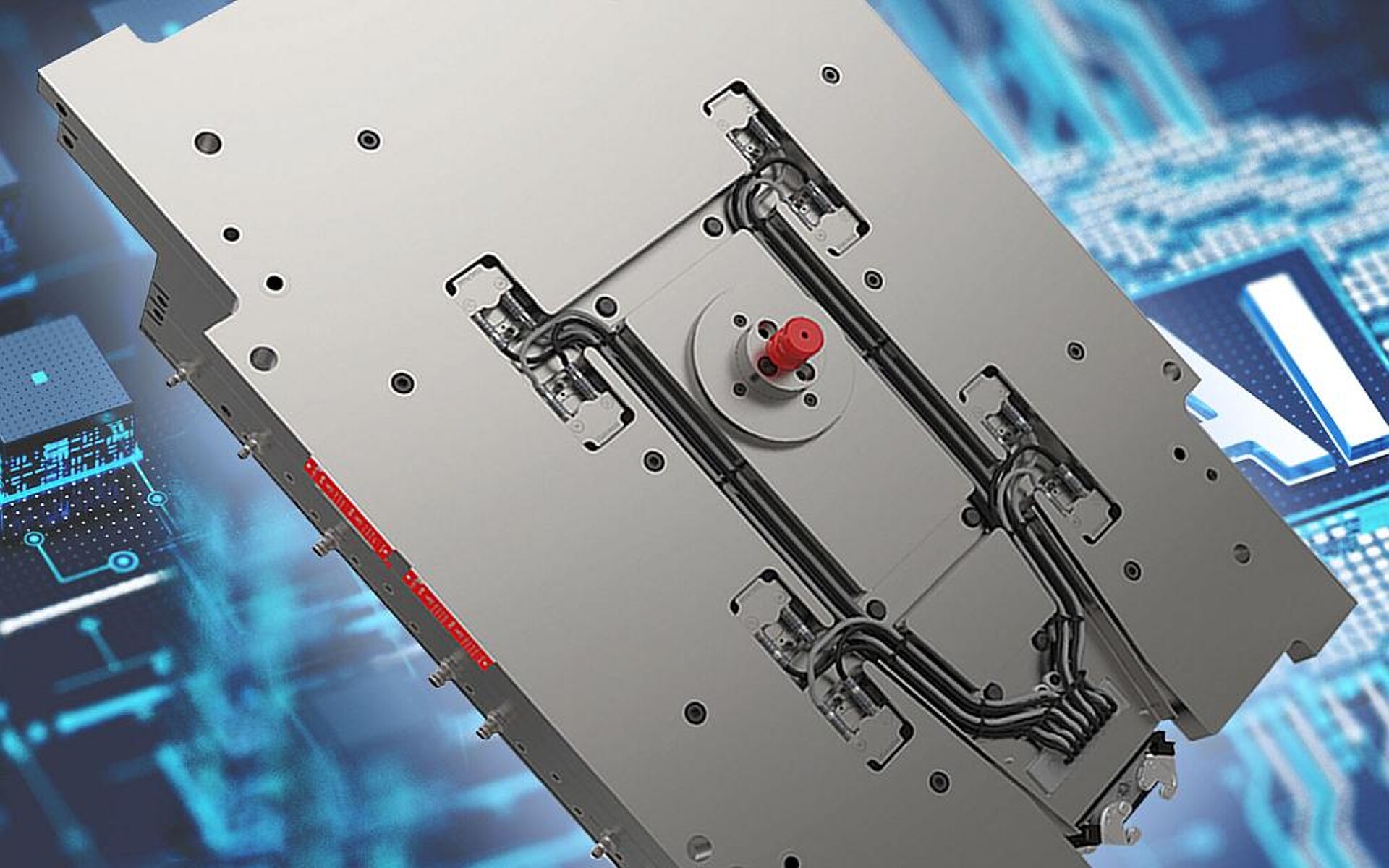

Das produzierte Regranulat wird in vielen Fällen als Neuwarensubstitut eingesetzt. (Foto: Starlinger)

Mit der hohen Granulatqualität eröffnen sich für viele Recycler auch neue Geschäftsfelder: Kam für recycelte Post-Consumer-Kunststoffe bisher hauptsächlich Downcycling – also die Produktion minderwertiger Kunststoffprodukte – in Frage, so wird das auf Starlinger-Anlagen erzeugte Regranulat in vielen Fällen als Neuwarensubstitut eingesetzt.

„Um zufriedenstellende Resultate zu garantieren, testen wir das Eingangsmaterial bei uns im Technical Center immer eingehend“, erklärt Andreas Pechhacker, Technischer Leiter bei Starlinger Recycling Technology. „Die Anlagen sind perfekt auf die Anforderungen der Kunden abgestimmt und können zum Beispiel auch Material verarbeiten, das nur trocken gereinigt wurde.“ Recycler, die Starlinger-Anlagen mit C-VAC-Modul einsetzen, schätzen neben den ausgezeichneten Werten bei der Filtrierung und Entgasung auch die exakte Dosiertechnik: Damit können die Granulate in gleichbleibender, höchster Reinheit mit den spezifischen physikalischen Eigenschaften geliefert werden, die für die nachfolgenden Anwendungen benötigt werden.