Lateral Flow ist eine etablierte Technologie zur Krankheitserkennung, die im laufenden Kampf gegen das Covid-19-Virus eine wichtige Rolle spielt. Bei dem Test handelt es sich um ein Handgerät, dessen oberes […]

Lateral Flow ist eine etablierte Technologie zur Krankheitserkennung, die im laufenden Kampf gegen das Covid-19-Virus eine wichtige Rolle spielt. Bei dem Test handelt es sich um ein Handgerät, dessen oberes und unteres Kunststoffgehäuse einen Verbundstreifen umschließt, auf dem verschiedene Chemikalien imprägniert sind. Eine mit einem Reagenz vermischte Abstrichprobe wird durch eine Öffnung eingeführt und fließt entlang des Streifens, wodurch bei einem positiven Ergebnis etwa 20 Minuten später eine Linie an einer bestimmten Stelle in einem Sichtfenster erscheint.

Solche Gehäuse werden für Covid-19-Schnelltests mit der Lateral-Flow-Technologie eingesetzt. (Foto: Günther)

Im März 2020 wurde Amies Innovation aus Chesterfield (Großbritannien) von einem bestehenden Kunden gebeten, sich die oberen und unteren Abdeckteile für ein Lateral Flow Device (LFD) anzusehen. Da sie bereits an der Herstellung ähnlicher Komponenten beteiligt waren, wurden sie der angedachte Partner für dieses Projekt.

Das 1929 gegründete Unternehmen Amies ist ein technischer Spritzgießer mit langjähriger Erfahrung in der Entwicklung und Herstellung von medizinischen Geräten und anderen eng tolerierten Kunststoffteilen. Die medizinische Spritzgießabteilung verfügt über die Qualitätsmanagement-Normen ISO 9001:2015 und ISO 13485:2016 für medizinische Komponenten und Montage sowie über moderne Qualitätsprüf- und Messgeräte, die für diese Art von Anwendung entscheidend sind.

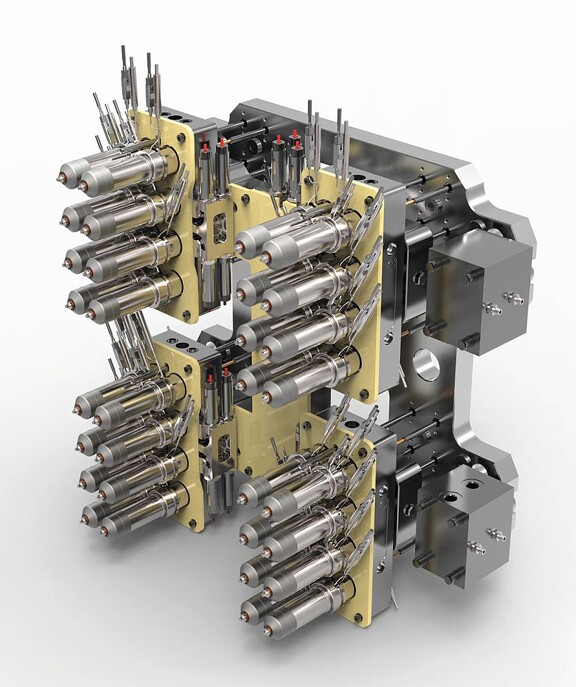

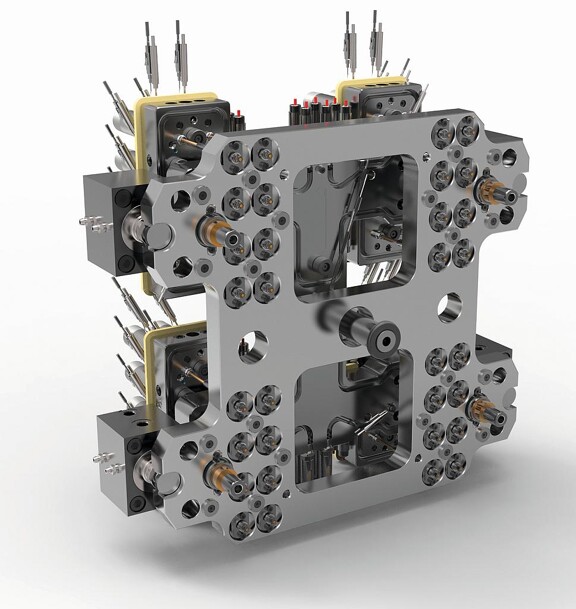

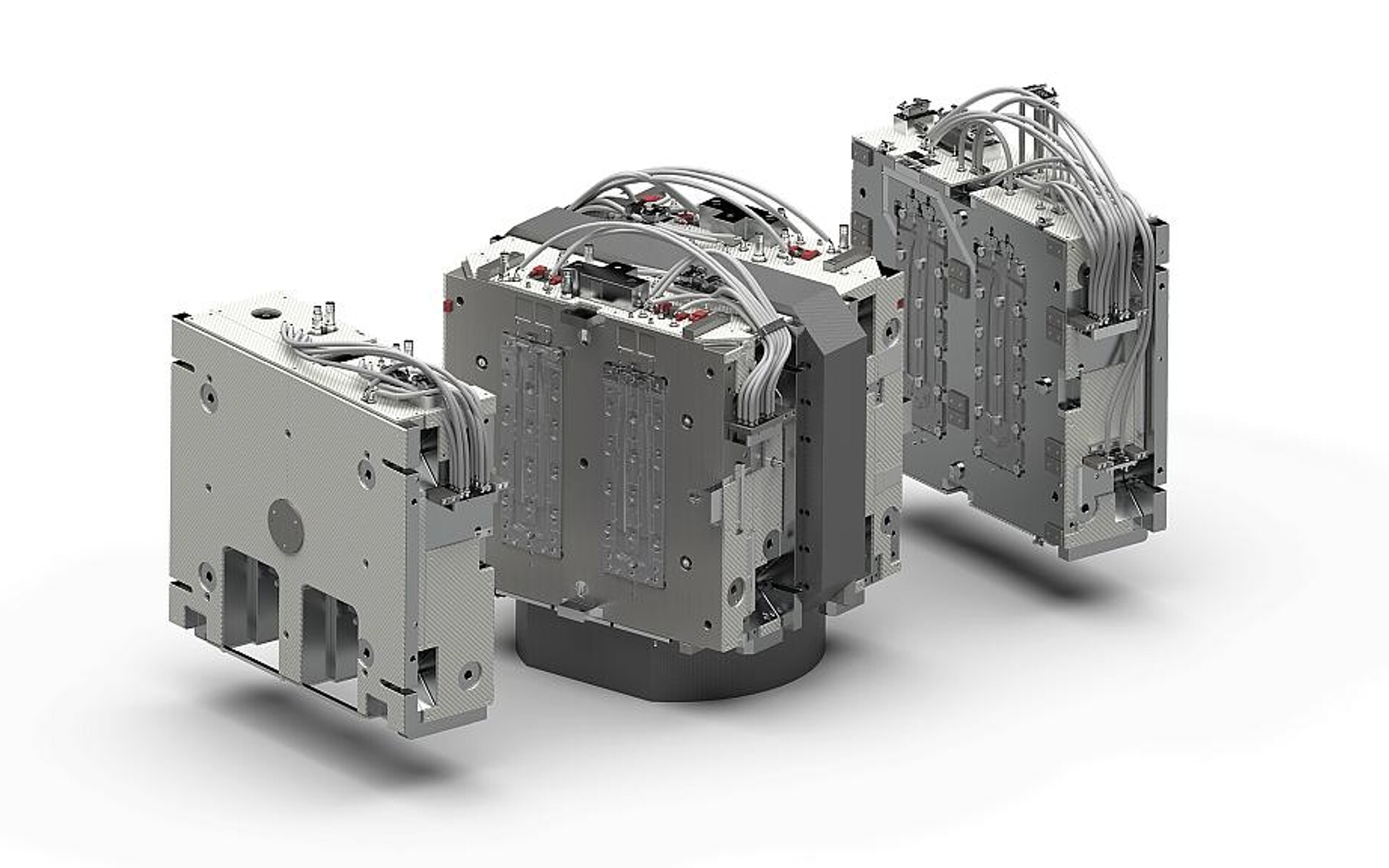

Die Produktionsanforderungen in der Pandemie bedeuteten, dass zunächst ein 8-fach-Versuchswerkzeug für die obere Abdeckung und ein weiteres für die untere Abdeckung benötigt wurden, gefolgt von zwei 32-fach Serien-Werkzeugen. Die Pandemie erforderte natürlich, dass die Formteile in kürzester Zeit geliefert werden konnten. Die Herausforderung für Amies bestand darin, den technisch kompetenten Werkzeugmacher sowie auch den Heißkanallieferanten zu finden, mit dem man zusammenarbeiten könnte, um diese Ziele zu erreichen. Aufgrund der Bedeutung dieser Teile für den Kampf gegen Covid-19 arbeiteten Amies, der Werkzeugbauer RDMS aus Oldham (Großbritannien) und Günther Heisskanaltechnik, Frankenberg, mit der Günter-Vertretung in Großbritannien eng zusammen, um sicherzustellen, dass die 8-fach Versuchswerkzeuge, einschließlich komplettem Nadelverschlussheißkanal, in nur fünf Wochen und sogar die fertigen 32-fachigen Serienwerkzeuge in beeindruckenden zehn Wochen geliefert werden konnten.

Simon Stewart-Smith, Technischer Direktor von Amies, sagt: „Nachdem wir mit RDMS über Jahre hinweg bei einer Reihe von technisch anspruchsvollen Projekten eng zusammengearbeitet haben, gab es keinen Zweifel, dass RDMS der richtige Partner für dieses Projekt sein würde. Sie sind in der Lage, qualitativ hochwertige Werkzeuge mit einer sehr kurzen Vorlaufzeit herzustellen. Da ich bereits in der Vergangenheit mit Günther an anderen hochspezialisierten Projekten in der Medizin- und Automobilindustrie zusammengearbeitet habe, wusste ich, dass diese Nadelverschlusstechnik die Richtige für unser Projekt war. Im Wissen um die Bedeutung des Projekts im Kontext von Covid-19 haben beide Unternehmen, alle Möglichkeiten genutzt, um diese kurzen Vorlaufzeiten zu erreichen, wofür ich sie nur loben kann.“

Im Hintergrund benötigte Amies auch eine zusätzliche neue Spritzgießmaschine, um das Produktionsvolumen zu vergrößern. Der langjährige und vertrauenswürdige Maschinenpartner Arburg, der alle Amies-Spritzgießmaschinen liefert, konnte genau das liefern, was Amies brauchte, um die Projektfristen einzuhalten.

Um den Prozessablauf zu vervollständigen, brauchte Amies auch einige hochwertige gekühlte Förderbänder mit integrierter Automatisierung für das Boxenhandling, die UPM Conveyors ebenfalls in der geforderten Zeitspanne und mit einem hohen Qualitätsstandard lieferte.

Der ausgewählte Werkzeughersteller RDMS aus Manchester hatte bereits in der Vergangenheit ähnliche Werkzeuge entwickelt, bei denen die Presspassung ebenfalls kritisch war. Daher war RDMS in der Lage, ein vorhandenes klinisches Konzept zu verwenden, um Erst-Muster zu erhalten. Sie sind in der Lage, die CAD-Daten für das neue Teil zusammen mit ähnlichen, bereits von Amies produzierten Teilen zu vergleichen und im CAD Teile mit hoher Genauigkeit zu verifizieren. Das garantiert Übereinstimmung und die erforderliche Presspassung konnte hergestellt werden.

Um wettbewerbsfähig zu bleiben, setzt RDMS auf mannlose Fertigung, die in Kombination mit der Auswahl der Maschinen und der Automatisierung die Bearbeitung und Funkenerosion mit einer sehr hohen Genauigkeit ermöglicht. Durch den Einsatz von drei CMM-Maschinen werden die Oberflächen der Werkzeuge auf Qualität und Genauigkeit überprüft, was bei den kurzen Vorlaufzeiten, die für diese Werkzeuge erforderlich sind, hilfreich ist.

Neil Richardson, Direktor von RDMS, sagt: „Unser Kunde Amies wollte aus offensichtlichen Gründen sofort loslegen. Daher war es wichtig, ein Heißkanalunternehmen zu wählen, das schnell reagieren kann und engagierten technischen Support für die Beschickung dieser Teile bietet, und die Wahl fiel auf Günther. Die Konstruktion und Fertigung der Versuchswerkzeuge in fünf Wochen und der zwei 32-fach-Serienwerkzeuge in nur zehn Wochen war sehr anspruchsvoll, und wir waren sehr stolz, Partner dieses erfolgreichen Projekts zu sein.“

Die Nadelverschlusssysteme des deutschen Heißkanallieferanten Günther wurden für dieses Projekt ausgewählt, unter anderem aufgrund bereits erfolgreich umgesetzter Projekte in der Medizintechnik. Die Anforderungen an das Heißkanalsystem waren insbesondere sauberer Anschnittpunkt, gleichmäßige Füllung aller Artikel und Zuverlässigkeit.

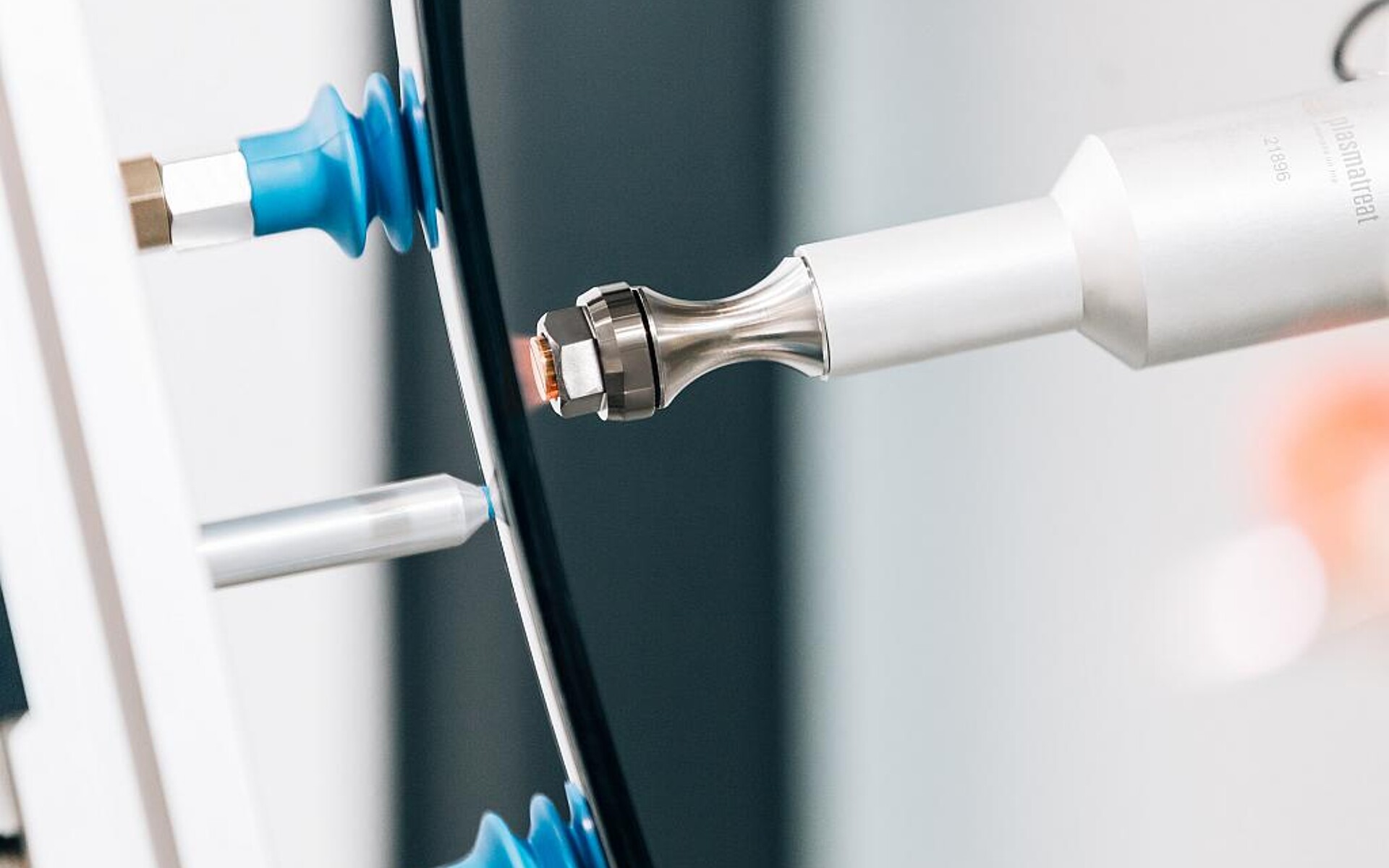

Die eingesetzten Günther-Düsen verfügen über einen zweigeteilten Schaft aus Titan und Edelstahl, der ein sehr homogenes Temperaturprofil über die gesamte Länge der Düse gewährleistet. Das Material wird somit schonend in die Kavität geleitet. Es wurden Standarddüsen des Typs 6NMT mit reduziertem Kopfdurchmesser eingesetzt, um die erforderlichen kleinen Abstände zu erreichen.

Günther-Nadelverschlusssysteme verfügen über eine austauschbare PM-Nadelführung. Die Toleranzen hierfür sind extrem eng, was in Kombination mit dem homogenen Temperaturprofil die geforderte hohe Qualität der Anschnittpunkte ermöglicht. Ein weiterer großer Vorteil der PM-Nadelführungen besteht darin, dass eine kostspielige Nachbearbeitung der Anschnitte im Einsatz im Laufe der Zeit vermieden wird. Ohne Demontage des Heißkanalsystems können die PM-Nadelführungen einfach ausgetauscht werden.

Mit den Düsen 6NMT mit reduziertem Kopfdurchmesser konnten die erforderlichen kleinen Abstände erreicht werden. (Foto: Günther)

Die Fließwege im Verteiler sind vollständig balanciert und die Bewegung der Nadeln erfolgt über den Hubplattenantrieb ANEH. Mit dieser Antriebseinheit öffnen und schließen die Nadeln exakt gleich. Über kleine Bohrungen in der Aufspannplatte können Nadeln beim Günther-Nadelverschluss-System justiert oder einfach ausgetauscht werden, ohne das Werkzeug zu demontieren.

Die Lieferungen dieser Systeme wurden vorgezogen, da es wichtig war, den Kampf gegen Covid 19 aufzunehmen. Für die 8-fach-NV-Systeme wurden nur vier Wochen benötigt und die zwei 32-fach Serienwerkzeuge wurden in nur fünf Wochen geliefert. Die knappen Liefertermine bedeuteten, dass eine Option für die „heiße Seite“ nicht in Betracht gezogen wurde. Die Systeme wurden alle vom Techniker der Gunther UK bei RDMS installiert, verkabelt und getestet. Reiner Heendeniya, Vertriebsleiter von Gunther UK, sagt: „Wir alle versuchen, im Kampf gegen Covid-19 zu helfen, und es ist nicht zu leugnen, dass die technische Lösung und die Lieferung, einschließlich der Konstruktion, eine Herausforderung war. Aber wir haben sie gemeistert, und es war eine echte Leistung, in so kurzer Zeit gute Produktionsteile in hohen Stückzahlen spritzgießen zu können.“

www.guenther-heisskanal.de

www.AMIESinnovation.co.uk

www.mtooluk.com