Ein neuer BKG Granulattrockner von Nordson, Münster, hilft der Domo Engineering Plastics GmbH, Premnitz, die Produktivität zu steigern und Wartungszeiten um bis zu 70 % zu reduzieren. Der neu konstruierte […]

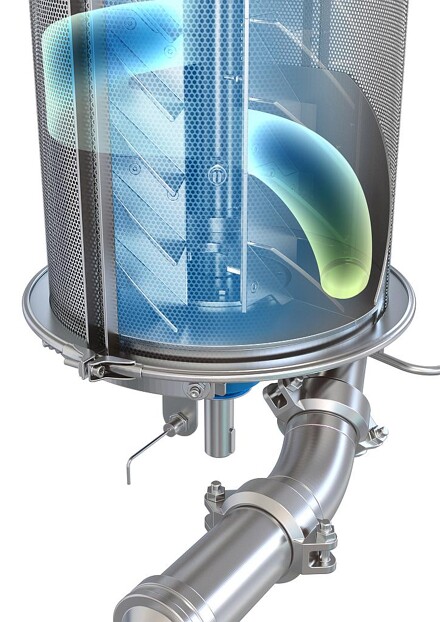

Der neu konstruierte Granulattrockner ist für den Einsatz mit glasfasergefüllten und anderen abrasiven Materialien gedacht. (Foto: Nordson)

Ein neuer BKG Granulattrockner von Nordson, Münster, hilft der Domo Engineering Plastics GmbH, Premnitz, die Produktivität zu steigern und Wartungszeiten um bis zu 70 % zu reduzieren.

Der neu konstruierte Granulattrockner von Nordson BKG Granuliersysteme stellt sich den Herausforderungen, die der vermehrte Einsatz von glasfasergefüllten und anderen abrasiven Materialien mit sich bringt. Der benötigte Zeitaufwand zum Austauschen von Verschleißteilen wurde substantiell gesenkt und somit auch die Kosten pro Tonne verarbeitetem Material. Nordson stellte den neuen Trockner auf der NPE 2018 vor.

Die Konstruktion reduziert die Anzahl, Komplexität und Kosten derjenigen Trocknerkomponenten, die dem Verschleiß im besonderen Maße ausgesetzt sind und macht sie außerdem leichter zugänglich für Wartungsarbeiten. Während der Trockner sich äußerlich nicht maßgeblich vom Standardtrocker unterscheidet und auch die gleichen Durchsätze erreicht, gibt es in der Konfiguration der einzelnen Komponenten in Hinsicht auf den Verschleißschutz signifikante Veränderungen. Durch das neue Design konnten die Ausfallzeiten deutlich reduziert werden. Wartungsarbeiten sind nun deutlich einfacher auszuführen und können nun von einer einzelnen Person durchgeführt werden.

„Wir konnten eine Reduzierung der Wartungszeiten um bis zu 70 % feststellen“, sagt Matthias Köhler, Betriebsleiter bei Domo Engineering Plastics in Premnitz. „Es ist nun möglich, konkrete Wartungsintervalle festzulegen, so dass die Stillstandszeiten planbar sind und nicht unerwartet kommen.“ Domo, ein Erstanwender des neuen Granulattrockners, hat diesen in einer bereits vorhandenen Anlage eingesetzt, in der PA 6-Compounds mit einem Glasfaseranteil von bis zu 50 % verarbeitet werden.

Frank Asmuss, Nordsons Produktmanager für BKG Granulierungen, nennt eine Reihe von konstruktiven Verbesserungen, um den Verschleiß zu reduzieren oder die Wartungsarbeiten zu vereinfachen:

„Nach der Auswertung diverser Strömungsanalysen haben wir den Granulateingang so gestaltet, dass die Granulate tangential und von unten in den Trockner einströmen. Dies reduziert die Stärke des Aufpralls der Granulate auf den Rotor und sorgt gleichzeitig dafür, dass alle Verschleißteile im unteren Bereich des Trockners leicht zugänglich sind“, sagt Frank Asmuss.

Das neue Design des Rotors reduziert den Verschleiß durch abrasive Granulate deutlich. (Abb.: Nordson)

Basierend auf dem neu konstruierten Granulateingang wurde auch das Design des Rotors, besonders im unteren Teil, verbessert, so dass der Verschleiß durch abrasive Granulate deutlich reduziert wird. Weitere Maßnahmen, um Verschleißerscheinungen zu verringern oder zu beseitigen sind u. a. neue Verschleißbleche und versenkte Schraubköpfe. „Beim Standardtrockner”, sagt Frank Asmuss, „dauerte der Aus- und Wiedereinbau des Rotors zehn Stunden; mit dem neuen Design konnten wir die benötigte Zeit auf drei Stunden reduzieren.“

Das neue Design hat weniger Verschleißteile, die für Wartungsarbeiten leichter zugänglich sind. Die benötige Zeit für den Aus- und Einbau hat sich von sechs Stunden auf einen Bereich von ein bis vier Stunden reduziert.

„Durch die konstruktiven Änderungen zum Verschleißschutz konnten die Kosten pro Tonne glasfasergefüllten Materials bei Domo signifikant verringert werden“, sagt Frank Asmuss. „Zusammen mit dem reduzierten Wartungsaufwand konnten die allgemeinen Betriebskosten deutlich gesenkt werden – ein großer Vorteil für unsere Kunden.“

Domo Engineering Plastics ist Teil der Domo Chemicals GmbH, ein international tätiger Hersteller von Polyamiden, Compounds und flexiblen Verpackungsfolien mit Niederlassungen in Deutschland, Italien, China und den USA.